摘要:采用B1级护套材料,分别以半挤压和挤管挤出两种不同的成型工艺生产相同工艺结构的缆芯,对比分析了不同护套挤出成型工艺对GB 31247规定的B1级电缆火焰蔓延、热释放总量、热释放速率、产烟总量和燃烧滴落物形成等燃烧特性指标的影响。在研究过程中,采用锥形量热仪对B1级护套材料进行结壳性能选型;采用超高分辨率扫描电镜观察两种挤出成型方式对聚合物制品内部微观结构形态的差异影响,并利用GB 31248规定的燃烧性能试验方法进行相应的热释放性能测试。试验表明,半挤压成型工艺生产的B1级阻燃电缆护套的密实性和电缆燃烧性能要显著优于挤管式成型生产工艺;B1级护套材料采用半挤压式生产工艺,有效降低了挤出工艺差异对阻燃电缆在工艺结构设计、材料选型的干扰,改善了阻燃电缆燃烧性能结果的离散性。

关键词:B1级.挤出成型方式.配模原则.对模距离.微观形态.燃烧性能

0引言

随着国家对民用建筑消防安全的重视以及新版民用建筑设计和验收规范的执行,B1级阻燃电缆在轨道交通、市政设施和各类民用建筑等工程建设上得到广泛应用,采购需求量大幅增长。类似欧盟标准EN 505075:2014[1],GB 51348—2019《民用建筑电气设计标准》和上海市DGJ 08-2048—2016《民用建筑电气防火设计规范》等建筑设计和验收规范,也分别对消防配电线路、非消防配电线路的电缆选型和安装敷设作了详细规定,人员密集场所的消防报警总线,高层公共建筑、地下建筑、避难层(间)以及人员密集的如金融中心、省电力调度、省市级广播电视台等类高层建筑以及其他大型公共场所,明确要求应选用燃烧性能不低于B1级的低烟、无卤、阻燃电线电缆产品[2-3]。

现行国家标准GB 31247—2014燃烧性能分级主要参照欧盟标准EN 13501-6制定,B1级相当于欧盟标准EN 13501-6中的B2ca级[4-5]。

GB 31247中的燃烧性能分级不同于GB/T 19666,GB 31247对阻燃电缆燃烧特性实施了更为详细理化定量分级和判定。GB/T 19666主要是根据电缆阻燃特性、烟气腐蚀性和烟气透光性等宏观指标来实施电缆燃烧性能特征的考核[6],成束阻燃试验采用GB/T 18380。GB31247—2014主要是通过明确阻燃电缆火焰蔓延、热释放、燃烧物滴落和产烟特性等燃烧特性进行分级[7],并根据GB 31248规定的测试方法来对电缆燃烧性能进行测试,GB 31248—2014主要参照EN 50399制定[8]。

近年来,国内电缆行业在B1级电缆材料研发和标准制定[9]、电缆产品系列开发[10-15]和工艺设计[16-17]、燃烧测试方法研究[18]等方面取得了一定的进展,促进了B1级阻燃电缆技术的逐步成熟。

笔者公司在传统无卤阻燃电缆的基础上,通过对填充材料、成缆包带和护套材料选型和线缆工艺结构进一步优化,设计和开发出额定电压35 kV及以下全系列燃烧性能符合B1级要求的全新低烟、无卤、阻燃电线电缆产品,在具体的生产实践中,发现在电缆整体设计和材料选型不改变的前提下,电缆护套挤出成型方式的差异对电缆的B1级燃烧性能有着明显的影响,采用半挤压挤出成型方式生产的B1级电缆,其B1级燃烧性能要明显好于挤管挤出成型的生产方式。本文以B1级阻燃电力电缆为例进行阐述。

1 B1级阻燃电缆的性能要求

1.1燃烧性能指标要求

B1级燃烧性能指标要求如表1所示。

1.2燃烧滴落等级

B1级燃烧滴落等级分级如表2所示。

2 B1级阻燃电缆工艺结构

B1级阻燃电缆在缆芯护层主要存在两种大类结构,即“高阻燃成缆绕包层+挤包高阻燃隔火层+B1级外护层”的有挤包隔火层和“高阻燃成缆绕包层+B1级外护层”无挤包隔火层的两种组合的护层型式。其两种典型结构示意图分别如图1中(a)和(b)所示。

B1级阻燃电缆采用挤包高阻燃隔火层的结构,在B1级燃烧性能试验中,由于隔火层的阻燃、隔热、降温等效果,电缆的线芯绝缘层受到的保护要比未采用挤包隔火层的电缆高,通过B1级燃烧性能试验的几率大,但是电缆整体显得粗大、笨拙,电缆散热性能差,影响电缆的实际载流量,同时制造成本较高。

2.1结构组成

基于B1级阻燃电缆轻量化的设计理念,采用了如图1(b)所示的轻量化工艺结构型式。

2.2工艺流程

以型号为WDZB1 0.6/1 kV 3×25+1×16低压无卤B1级阻燃电力电缆的为例电缆为例,其生产工艺流程如图2所示。

阻燃电缆要满足GB 31247—2014规定的B1级燃烧性能要求B1级燃烧滴落等级,关键重点在于高阻燃包带的材料选型和工艺结构涉及,以及B1级护套材料的选型及其挤出成型方式。

3 B1级护套挤出的工艺

考虑到生产效率和成缆线芯的圆整度和多层高阻燃成缆包带绕包的平整度,选择挤管式成型方案和半挤压式挤出成型方案作对比分析。

3.1成缆缆芯生产的技术要求

在护套挤出前应督促和检查缆芯的直径的一致性和变化幅度、圆整性、包带绕包层的紧凑和平整性。

(1)成缆圆整度不大于15%

成缆工序要保证成缆模具孔径适配合适,缆芯中间空隙处要填充紧实,保证成缆线芯在经过履带牵引、导向轮和放线过程中的结构稳定性;缆芯周边缝隙要填充密实,保证采用半挤压挤出成型方式中的填充压力导致的坍陷;成缆放线张力保持一致,不出现张力不均导致的蛇形,以保证半挤压挤出成型过程中出现护套偏心的波动起伏和无规律可行。

(2)成缆包带层绕包质量的检查

在成缆工序中,缆芯的绕包材料和绕包工艺必须严格执行成缆工艺文件的有关规定。B1级阻燃护套挤出前,必须认真予以检查,特别是采用半挤压成型的挤出方式时。成缆包带层的外观质量务必要绕包结构紧凑,表面平整无皱褶。绕包层鼓包、松散、皱褶等质量缺陷,会造成护套和线芯包覆不紧实、松套以及缆芯中空、空气量增多等现象,从而导致电缆B1级燃烧性能的不合格,甚至在半挤压挤出成型过程的机头发生淤堵断胶的情形。

(3)挤出前成缆放线要校直,并保持放线的张力稳定

电缆缆芯从上盘放线到进入机头之前,要通过辅助牵引或张力轮进行校直和校圆,并保持张力均匀,以保证缆芯在经过模芯时,位置稳定、居中平直地匀速通过模芯定径区,保证护套在挤出过程中护套厚度的偏心可调,特别是挤压式成型挤出模式,避免缆芯抖动导致脱胶等质量缺陷的发生。

3.2护套材料的选择

B1级阻燃护套机械物理性能和电气性能除应满足GB/T 32129关于低烟无卤阻燃护套料的性能要求外,还应满足在产品研发过程中对B1级护套料选型试样已通过GB 31247关于B1级燃烧试验的要求。B1级材料的氧指数高达40%,高阻燃填充,材料黏度较大,挤出性能较差。

在按B1级成品电缆生产并实施GB32147的B1级燃烧试验前,可以通过制作3mm压片样本进行锥量热释放试验,通过锥量热释放试验可以把试验结果和产品研发成功的定型的B1级护套的热释放数值进行对照,还可以观察锥量释放试验后,样品残留物的起包程度、燃烧后的结壳完整性和结壳硬度进行对比,以间接预测本批次B1级电缆护套在之后的B1级燃烧性能测试中的表现。

不同厂家两种B1级护套料在锥量热释放试验测试后,残留物的状态如图3所示。其中图3(a)样品在锥量试验中样品起较大鼓包,在冷却后裂纹较多且粗,轻按即坍陷碎裂。图3(b)样品在锥量燃烧过程中,未见明显起鼓,冷却后结壳性良好,壳体密实,裂纹较少且细。

3.3护套挤出性能特点

为了保证B1级阻燃电缆各项燃烧性能指标要求达到GB 31247关于B1级燃烧试验的要求,除成缆包带层提供高阻燃和隔热性能外,在相同工艺设计下,在兼顾生产效率的条件,采用半挤压式生产,挤塑机机筒模腔内压力较高,有助于B1护套料密实充填缆芯外周填充的空隙,驱赶护套内的空气。护套断面密实性等有助于提高提升B1级燃烧性能的改善。

3.4护套挤出工艺设置

3.4.1模具的选型

B1级护套包裹缆芯的紧密程度和护层截面的密实度与采用机头模腔的熔体压力密切相关。机头内高温熔体压力与模具设计、配模尺寸、对模距离、熔体流道等因素密切相关。常见的挤出成型模具的型式如图4所示。

3.4.2挤出成型方式的选型

因为B1级电缆采用的低压无卤护套料具有氧指数高、高阻燃填充比例大和材料拉伸比小的特点。通过反复试验,笔者公司生产B1级电缆的护层采用半挤压式的挤出成型方式。选型分析因素如下。

(1)挤管式模具

挤管式模具如图4(a)所示,操作简单,偏芯易调整,挤出稳定,挤出速度快。护套偏心度由模芯和模套的同心度来决定。挤制的护套厚度可以通过调节挤塑机螺杆转速改变出胶量,或通过调节牵引速度改变拉伸比来控制。

但挤管式模具的缺点也十分明显,其制品的致密性差,相对较低;塑料层与缆芯的结合力差,需通过抽真空或提高拉伸比的方法解决。

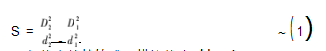

采用挤管式挤出成型,要特别关注配模的拉伸比S和平衡系数K的问题,几何意义如图5所示。拉伸比S的计算见式(1),平衡系数K的计算见式(2)。

拉伸比S是指塑料在机头模口处离模时的胶料截面积与挤包在待制品上的胶料截面积的比值,当两者的横截面呈均匀的圆环型时,其计算公式如下:

不同种类和配方的塑料的拉伸比不同,如聚氯乙烯为1.2~1.8,聚乙烯为1.3~2.0,普通低烟无卤阻燃护套料为1.1~1.5。

平衡系数K为:

根据模具选择而计算,可以得出3种情况:当K>1时为紧包挤出;K=1时为平衡拉伸;当K<1称为松包挤出。电线电缆挤出一般采用紧包或平衡拉伸,一般K=0.95~1.1。

以EVA为基料进行无机物组分高度填充的低烟无卤B1级阻燃护套料的拉伸比普通低烟无卤阻燃护套料要小。当模套孔径选配太大时,容易导致胶料被过度拉伸,电缆护套挤制不致密,甚至出现护套熔体的脱胶断裂。

当B1级阻燃护套料采用挤管式生产时,拉伸比一般取1.1~1.3,平衡系数一般取1.05~1.20。

(2)挤压式模具

挤压式模具如图4(b)所示,一般用于小截面线芯和挤出拉伸小的材料,挤出成型制品包覆紧密、断面密实,适合线径圆整的线芯。挤压式挤出成型模式热收缩性能好,挤出表面平整,挤出外径均匀。但挤压式挤出成型的调偏难度很大,特别是当产品圆整度差、表面不平整时,制品和模芯轴线之间的同心度将难以保证,挤压的制品厚度极难控制且护套的最薄点飘忽不定,极易造成偏心严重的质量缺陷。

(3)半挤压式模具

半挤压式模具如图4(c)所示,既有挤压成型的特点,也兼有挤管成型的特点。适合挤出拉伸的小材料,挤出成型后制品包裹较为紧密、制品断面也较密实,热收缩性能好,挤出表面平整,挤出外径均匀。半挤压式模具是靠模套后出现的熔融压力实现产品最后定型的,挤出的塑料层结构紧密结实。

半挤压式模具和挤压模具一样,对缆芯的圆整度和整根长度的缆芯外径的一致性要求也较高,缆芯不圆整和表面不平整时,对制品和模芯间的轴线重合的同心度要求较高,条件不满足时,容易造成严重偏心。

模芯的配模,要测量出整根缆芯最大外径和最大不圆整度,模芯孔径要能通过芯线的最大直径,避免造成中途卡模、断线或停机。对于小直径,模口直径为d+2.0 mm;对于大直径,模口直径为d+2.5 mm。

外模套的模口直径:内模管外径+2 t+(0.5~0.8)mm。

半挤压成型方式中,模芯和外模套间的对模距离对机头内腔体的熔体压力有着较大影响,且直接影响出胶量。通过调整模具间的对模距离,在一定程度上可调节模腔内高温熔体的挤出压力。

3.4.3螺杆压缩的选型

普通低烟无卤护套料的螺杆压缩比一般在1.1~1.8左右。但B1级阻燃护套材料填充了更大量的高粘度阻燃剂、消烟剂、成炭剂等无机材料,熔体粘度更大,流动性更差,使用高压缩比螺杆,熔体内摩擦生热更为严重,温度难以控制。因此要选用压缩比在1.1~1.3左右的低压缩比高阻燃低烟无卤专用的螺杆。

3.4.4挤出温度的设置

挤出温度是B1级阻燃护套挤出中最重要的工艺参数。B1级阻燃护套料在挤出过程中,温度控制要恰当,无卤料在挤出过程中剪切力过大,料筒和螺杆之间会自然生热,建议将设控温度相对调低。机身温度和机头温度增加,有利于加热物料,促进熔融,但熔体的熔融指数和温度密切相关,适当升高熔体温度,可以降低流体粘性,增加高温熔体流动性。B1级护套挤出温度设置如表3所示。

不同厂家的B1阻燃护套材料和不同型式的挤出设备,其工艺温度设置不一样,这需要根据具体情况进行实际试验结果进行相应调整。

3.4.5螺杆转速的影响

另外,在同样的设定温度和模具一定时,螺杆转速较快,因为高填充、高粘度的配方特点,特别是采用半挤压成型时,熔体压力,B1级胶料摩擦自升温较高,螺杆均化段熔体温度往往会高于设定温度,因此B1级胶料挤出的螺杆转速应选用出胶量大挤出机,保证螺杆转速尽可能低,同时强化螺杆和机筒的冷却。

4产品检验验证

4.1挤管式和半挤压式成型断面在电镜下的形态

B1阻燃护套料挤管式和半挤压式挤出成型后轴向切片在电镜下微观状态如图6所示。挤管式的纹路较粗大,而半挤压式试样的纹路较细密。

通过电镜进一步放大观察,同种B1级护套材料在两种挤出成型方式下树脂和粉料结合界面的不同剥离程度,如图7所示。可以发现B1材料在挤管式挤出成型中,由于挤管式喇叭口的拉伸作用,护套材料中填充阻燃剂(粉料)与树脂之间的偶联界面产生一定程度的部分剥离,而在半挤压式挤出成型的模式下,这种界面拉伸脱离的程度要小于前者,高阻燃剂与树脂的结合度仍保持较高水平。

4.2对试验前后样品的性能分析

燃烧性能试验以型号为WDZB1 0.6/1 kV 3×25+1×16低压无卤B1阻燃电力电缆的为例,外护套分别采用为挤管式挤出成型方式和半挤压式挤出成型方式进行生产。两种不同挤出方式根据GB 31248的测试方法进行燃烧性能试验实景如图8和图9所示,燃烧性能实时记录见图10和图11,测试数据的比较和判定见表4。

同样型号规格和同样工艺结构的电缆当B1级护套材料使用分别采用不同的挤出成型方式对制品密实的影响程度差异,导致成品电缆表现出的燃烧特性有着明显区别。采用半挤压式挤出成型,达到B1级d0燃烧性能的要求,而采用挤管式挤出成型,只达到B2级d2的燃烧性能的要求,测试结果表明,挤出成型方式对火焰蔓延、热释放速率峰值、热释放总量的影响较大,对涉及B1级材料配方特性的指标,如产烟速率峰值、产烟总量、烟密度等则影响较小。

5结束语

综上所述,与挤管式挤出成型方式相比,在相同的电缆型号规格和B1级阻燃护套料的前提下,采用半挤压式挤出成型方式,合理适配模具,恰当设置工艺温度,使用专用挤出螺杆并匹配一定的螺杆转速,可以较大程度提高B1级护套挤出成型的密实度,更有助于改善B1级阻燃电缆的燃烧特性。

目前,半挤压挤出成型方式挤制护套的工艺,已全面成为我司生产B1级低压无卤阻燃电缆产品的技术方案。经大量生产实践和试验结果证明,这种方案切实有效可行,有效提高护层材料的密实度和包覆的紧密性,克服了挤管式挤出成型方式对B1级电缆护套材料偶合界面被拉伸破坏的负面作用,大大提高了B1级相关线缆产品批量生产中燃烧性能的稳定性和合格率,为企业取得了较大的经济效益。

参考文献:

[1]The British Standards Institution,Power,control and communica-tion cables-Cables for general applications in construction works subject to reaction to fire requirements:BS EN 50575:2014+A1:2016[S].London:BSI Standards Limited,2016.

[2]中华人民共和国住房和城乡建设部,国家市场监督管理总局.民用建筑电气设计标准:GB 51348-2019[S].北京:中国建筑工业出版社,2019.

[3]华东建筑设计研究总院,上海市消防局.民用建筑电气防火设计规程:DCG 08-2048-2018[S].上海:同济大学出版社,2016.

[4]中国国家市场监督管理总局,中国国家标准化管理委员会.电缆及光缆燃烧性能分级:GB 31247-2014[S].北京:中国标准出版社,2014.

[5]The British Standards Institution,Fire classification of construc-tion products and building elements:BS EN 13501-6:2018[S].London:BSI Standards Limited,2018.

[6]中国国家市场监督管理总局,中国国家标准化管理委员会.阻燃耐火电线电缆或光缆通则:GB/T 19666-2019[S].北京:中国标准出版社,2019.

[7]中国国家市场监督管理总局,中国国家标准化管理委员会.电缆或光缆在受火条件下火焰蔓延、热释放和产烟特性的试验方法GB/T 31248-2014[S].北京:中国标准出版社,2014.

[8]The British Standards Institution,Common test methods for cables under fire conditions-Heat release and smoke production meas-urement on cables during flame spread test-Test apparatus,pro-cedures,results:BS EN 50399:2022[S].London:BSI Standards Limited,2022.

[9]中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会.电线电缆用无卤低烟阻燃电缆料:GB/T32129-2015[S].北京:中国建筑工业出版社,2015.

[10]郑建平,张中云,任虹光,等.B1级直流牵引电缆燃烧性能设计[J].光纤与电缆及其应用技术,2020(5):41-43.

[11]于思杰.一种阻燃B1级防火中压电力电缆的设计、检测与应用[J].电工技术,2023(16):157-159.

[12]李准.一种额定电压0.6/1 kV阻燃耐火B1级电缆的研发与探讨[J].技术与市场,2021,28(6):73-75.

[13]倪冬华,蔡杭列,沈富良,等.B1级燃烧性能的无卤型非屏蔽6类数字通信电缆研制难点探讨[J].电线电缆,2023(6):53-56.

[14]曹潘,陈智平,第五俊峰,等.一种阻燃B1级动车组用BTM车载射频同轴电缆组件的研究[J].现代传输,2023(3):28-31.

[15]韩惠福.无卤低烟阻燃B1级电缆的研制[J].光纤与电缆及其应用技术,2019(5):29-30.

[16]田鸣.燃烧结壳性护套料及绕包结构对B1电缆燃烧性能的影响[J].电线电缆,2023(4):11-13.

[17]李明珠,单黎明,孙浩.B1级阻燃电缆与其所用护层材料的热释放相关性分析[J],电线电缆,2020(6):12-16.

[18]刘松东,陆枝才,李云欢.B1级和B2ca级无卤低烟阻燃电缆热释放试验探讨[J].电线电缆,2022(3):50-54.

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/81276.html