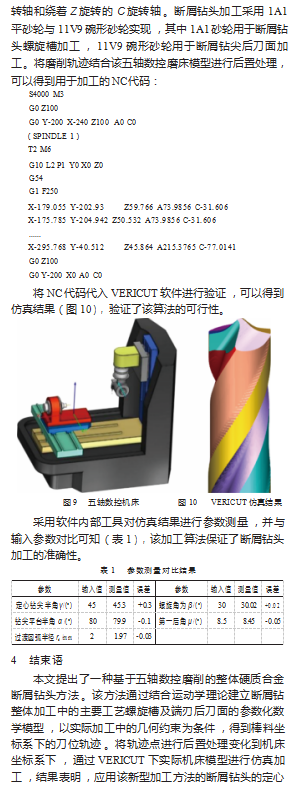

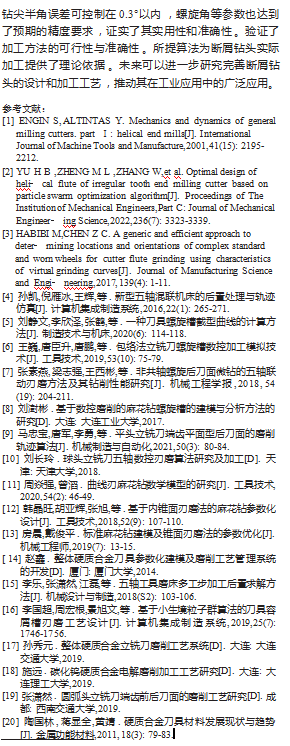

摘要:为解决整体硬质合金钻头钻削过程中形成长切屑导致断屑困难的问题,提出了一种新型整体硬质合金断屑钻头的五轴数控磨削算法。构建断屑钻头螺旋槽及端面切削刃线的参数化数学模型,并解析砂轮在加工过程中的位姿。通过建立坐标系和定义关键参数,结合磨削工艺的几何约束条件,精确求解了砂轮在棒料坐标系下的位置和方向。采用VERICUT仿真软件进行了加工仿真实验。结果表明,应用新型加工方法的断屑钻头其定心钻尖半角误差可被控制到0.3°,螺旋角等参数同样达到预期的精度要求,从而证实了其实用性和准确性。本方法为断屑钻头的加工提供了理论支持。

关键词:断屑钻头,螺旋槽,端面切削刃,砂轮位姿

0引言

钻头作为一种结构复杂的钻削刀具,在机械加工中得到了广泛应用。但在钻削过程中存在形成长切屑,断屑困难等问题,进而影响钻头耐用度与加工生产效率。在高速加工产生的高温条件下,切屑如果过长则容易与刀具表面的分子粘黏产生刀瘤,从而加速刀具表面的磨损并影响加工精度。

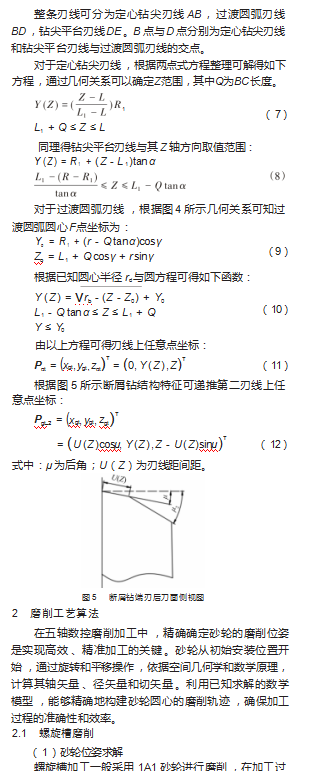

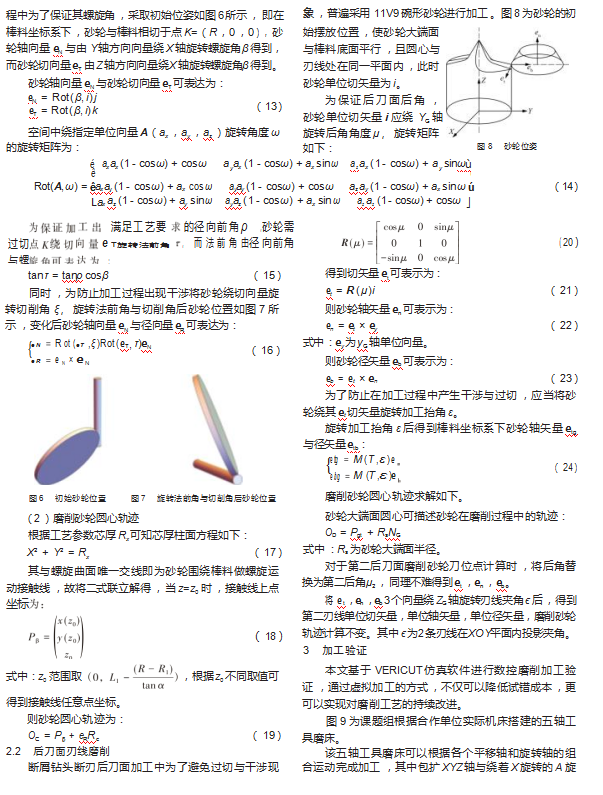

整体硬质合金断屑钻头作为一种新型结构钻头,其具备控制钻削过程中产生切屑长度的特性。端面切削刃与螺旋槽作为断屑钻头的重要结构,其性质的优劣直接影响钻削过程中切屑形成的长度,进而影响切屑能否顺利排出。且硬质合金材料拥有不凡的硬度,耐腐蚀、耐磨。综合性能突出的同时也具有经济效益。断屑钻尖的形状由两部分决定,分别为钻尖刃线与钻尖平台刃线。钻尖刃线影响钻削中的定位准确性,可改善加工过程中钻头的振动现象,以保证良好的断屑性能。钻尖平台刃线决定切屑接触到切削刃时被断成碎片或卷曲的程度。刃线数量以及分布有多种组合,以两刃线为例,特殊相交分布类型相较于传统平行分布可提高钻削过程定心稳定性,结合适当芯厚的螺旋槽可使切屑更加顺畅排出,避免切屑堆积。使用断屑钻加工钻孔中途不必退出钻头来清除长切屑,进而提高生产率,保障加工过程的作业安全。

螺旋槽与端刃后刀面的加工作为断屑钻头最重要的两道加工工序,国内外已有部分学者针对其加工工艺算法展开了研究。Engin等[1]给出了工业应用的螺旋刃立铣刀的广义的数学模型:采用基于螺旋槽参数化包络的原理建立铣刀的几何模型。Yu等[2]通过对不规则齿形铣刀进行参数化设计和创新性应用粒子群优化(Particle Swarm Optimization,PSO)算法,成功优化了螺旋槽形状,减小了铣刀的偏心,提高了振动阻尼性能和动态性能。HABIBI等[3]提出一种创新方法,利用虚拟磨削曲线直接确定复杂标准和磨损砂轮在刀具槽面磨削中的位置和方向,为制作复杂形状槽提供了高效而通用的解决方案,同时在加工中提高槽的精度。孙凯等[4]开发了基于新型五轴混联机床的后置处理和刀具轨迹仿真模块,通过矢量链方法建立了机床工作空间到驱动轴的运动学映射模型,并在"S"形试件加工实验中验证了其性能。刘静文等[5]提出根据砂轮形状与姿态求解螺旋槽的截面形状。王巍等[6]通过包络法研究了数控加工中的螺旋槽建模。张素燕等[7]通过后刀面形成过程中运动发生线的位置建立了后刀面数学模型。刘澍彬[8]通过分析麻花钻的槽形确定砂轮各几何参数的可行域,匹配磨削砂轮种类。马忠宝等[9]提出了用于端齿平面型后刀面的磨削轨迹算法,通过变换砂轮磨削姿态而避免干涉,同时保证磨削质量。刘长玲[10]提出在五轴数控机床上加工球头铣刀后刀面的方法,通过仿真软件与实际加工进行验证。周焱强等[11]通过对钻头的圆锥面切削刃建立数学模型来求解刃磨参数。韩晶旺等[12]通过UG/OPEN GRIP实现了基于内锥面刃磨法的麻花钻三维实体建模的程序化设计。房晨等[13]通过Pro/E建模标准麻花钻,采用锥面刃磨法刃磨后刀面,研究刃磨参数对钻角的影响。赵鑫[14]通过UG/OPEN二次开发技术,实现了整体硬质合金刀具的参数化特征建模系统,并构建了磨削工艺数据库管理系统。李乐等[15]提出了适用于多工步磨削后置处理的五轴工具磨床的通用求解方法,并通过C#软件验证了其正确性和高效性。李国超等[16]提出了一种基于砂轮库或尺寸位姿优化的整体刀具容屑槽刃磨工艺设计方法,实现了容屑槽端截线轮廓及关键参数的快速准确求解。孙秀远[17]研究了整体硬质合金立铣刀磨削模型、五轴工具磨床通用后置处理算法和开发磨削工艺软件,实现了从刀具设计到数控程序生成的一体化过程。施远[18]通过电解磨削方法研究了硬质合金材料,提供了硬质合金加工的理论依据。张潇然[19]研究了圆弧头立铣刀刀具结构,提出了刀刃曲线数学模型和磨削工艺算法模型,通过C++编程验证了模型的正确性和可行性。因断屑钻头结构特殊,陶国林等[20]对各种刀具材料技术的研究成果和未来发展趋势进行了讨论,并提出了未来可能的发展方向。综上所述,现有磨削算法无法保证其参数的准确性。

目前研究中缺乏对端面刃线相交分布形式的断屑钻头加工的理论算法支持,本文提出一种新型的断屑钻头磨削加工算法,对于断屑钻螺旋槽与端面刃线及其后刀面进行相关参数的数学建模,并结合运动学原理与实际磨削过程中的砂轮位姿约束求解砂轮刀位轨迹,从而提高断屑钻头的断屑性能与结构精度。

1数学模型建立

螺旋槽和端面切削刃对断屑钻头性能至关重要,不仅影响切屑的容纳与排出,还直接关系到断屑效率和钻头寿命。其几何结构的数学建模在断屑钻头的加工中发挥核心作用,使得工艺设计和仿真得以精确执行,提升生产效率和加工质量。

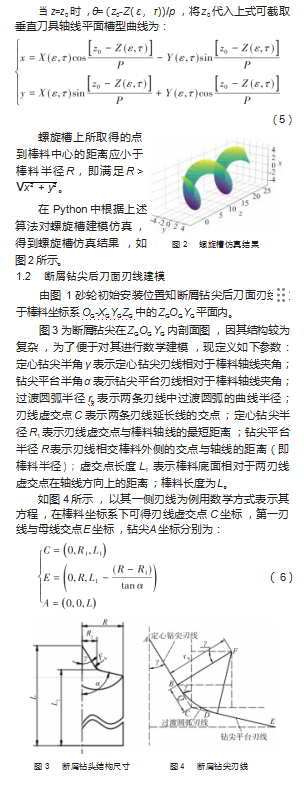

1.1螺旋槽建模

断屑钻容屑槽刃磨的过程中,砂轮绕着棒料做径向螺旋运动,而砂轮与容屑槽相交留下的一系列的轮廓轨迹是砂轮包络运动的结果。

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/81162.html