摘要:钢铁工业作为国民经济的重要支柱产业,其生产过程中产生的能源消耗和环境污染问题日益受到关注。随着“双碳”目标的提出,钢铁行业面临着严峻的节能减排压力。烧结烟气余热作为一种重要的低温余热资源,其有效回收和利用对于降低钢铁企业能耗、减少污染物排放具有重要意义。因此,烧结烟气余热利用与发电技术成为当前钢铁行业研究的热点之一。文章探讨了钢铁企业烧结烟气余热利用与发电技术的进展,阐述了该技术对钢铁企业节能减排的重要意义,分析了当前主要的余热利用方式和发电技术,包括余热锅炉、蒸汽轮机发电等,并对其未来发展趋势进行了展望。

关键词:钢铁企业,烧结烟气,余热利用,发电技术

钢铁生产中烧结工序产生了大量高温烟气,这些高温烟气蕴藏着大量余热资源。将这些余热资源高效地用于发电,既可减少企业能源消耗,降低生产成本,又可减少环境污染,满足国家节能减排政策要求。伴随科技的进步,钢铁企业烧结烟气废热利用及发电技术得到了不断的发展及提高。

1钢铁企业烧结烟气废热特征

钢铁企业烧结烟气余热是钢铁生产中一种不容忽视的副产品,具有独特性和重要性。烧结工序是钢铁生产过程中的关键环节,主要是利用高温加热,使铁矿粉与其他原料烧结成一定强度与粒度的烧结矿用于后续炼铁。该工艺中烧结机和环冷机产生了大量高温废气,其中蕴藏着大量余热资源——烧结烟气废热[1]。烧结烟气余热作为钢铁生产中的一种重要二次能源,总量可观。但由于烧结工艺自身复杂、不确定等特点,烧结烟气温度起伏很大,通常在200~500℃范围内变化,平均温度在350℃左右。这类低温余热资源尽管总量较大,但是质量比较差,对其高效回收利用造成一定的挑战。烧结烟气不仅热能大,而且夹杂粉尘、硫化物和其他有害物质。烧结原料和工艺条件的不同,导致此类物质含量也不相同,粉尘含量300~400mg/m3左右、硫化物3000~4000mg/m3左右。这些复杂的组分对于余热回收设备,特别是除尘器,换热器等都有很高的要求,必须采取切实有效的措施来防止其磨损与腐蚀,以保证余热回收系统能够长时间稳定地工作。由于烧结设备运行时的不确定性,例如,设备故障和原料变化会造成短时停运,从而影响烧结烟气持续供给。

烟气温度随烧结矿烧成状况的变化而起伏,这种不连续性与波动性加大了余热回收工作的艰巨性与复杂性,这就要求余热回收系统必须具有一定调节能力与适应性。对烧结烟气中余热进行有效回收利用,不仅有利于提高钢铁企业能源利用效率和降低生产成本,而且对环保也有重要意义。烧结烟气余热回收利用可减少单次能源依赖和碳排放量,有利于钢铁行业可持续发展。虽然烧结烟气余热回收利用引起了相关企业的普遍重视,但在实践中还面临着许多的挑战,一方面由于烧结烟气废热质量低、波动性强,常规废热回收技术很难实现有效利用;另一方面烧结烟气有害物质给余热回收设备带来较高需求,加大设备投资及运行成本。

2钢铁企业烧结烟气余热利用技术

2.1余热锅炉

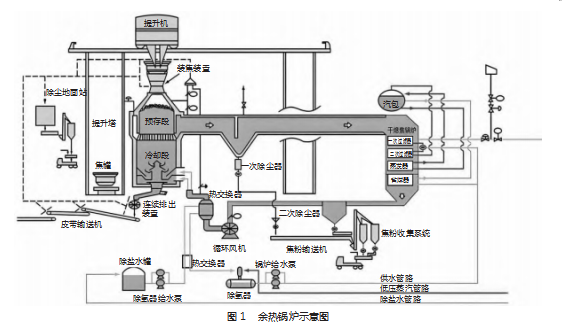

余热锅炉是钢铁企业烧结烟气废热利用最主要的工艺之一,其核心是将烧结烟气低品位热能经高效换热设备,转化成高品位蒸汽后再加以再利用,如图1所示。该工艺既可有效回收烧结工艺废气热能,又可显著提高企业能源利用效率和降低生产成本,对于实现钢铁行业绿色可持续发展至关重要[2]。余热锅炉在设计时需要充分考虑烧结烟气特点,主要表现在温度波动较大和组成复杂,所以在锅炉结构中,一般都是多烟道、多回程设计来增加烟气和换热面接触时间和换热效率。同时,锅炉内需要安装高效除尘及脱硫装置才能有效清除烟气中粉尘及硫化物,避免其破坏锅炉设备及后续蒸汽利用系统。余热锅炉在实践中表现出明显节能效果。通过对烧结烟气进行余热回收,锅炉可以生产出大量的中温或者低温蒸汽,可以被广泛地应用到企业各生产环节中,例如,供暖、发电以及工业生产中。另外,余热锅炉可以和企业原有能源系统进行有效衔接,形成多能互补能源利用系统,进一步提高企业能源整体利用效率。但是余热锅炉技术同样面临着一定的挑战。因烧结烟气温度及组分波动大,对锅炉换热效率及稳定运行造成了一定程度的影响。所以,必须对锅炉结构进行持续优化,增强换热面耐腐蚀性与耐磨性,才能保证锅炉在设计与运行期间能够长时间稳定地运行。与此同时,对于烟气中有害物质也需要开发出更有效的除尘、脱硫技术来确保锅炉安全运行以及蒸汽质量。

2.2热管换热器

热管换热器是余热回收的先进技术之一,在钢铁企业烧结烟气废热利用方面显示出特有的优越性,热管换热器是利用热管高效传热的特点,可实现烟气和换热介质间快速换热,使烧结烟气热能得到高效回收[3]。热管换热器以热管为核心元件,包括管壳、吸液芯、端盖等部件,其内填充适量工作液体。热管一端被加热后,工作液体挥发吸热,再由热管内蒸汽向另一端流动放热,从而达到传热目的,该传热方式效率极高,可以以较小温差进行大量热交换。在烧结烟气废热回收方面,热管换热器能有效地处理烟气温度起伏大、组成复杂等问题,由于热管有独立传热通道,烟气中所含粉尘及硫化物不直接作用于换热过程,以确保换热器长时间稳定工作。同时热管换热器具有结构紧凑、占地少、便于维修等特点,使其在钢铁企业实际运用中有较高的可行性。

2.3直接热回收技术

直接热回收技术提供了一种更加直观、高效的方式来利用烧结烟气的余热,该项技术是将烧结烟气直接导入热回收系统中与换热介质换热,以达到热能回收利用目的[4],不仅避免了中间换热环节能量损失,而且余热回收效率高。直接热回收技术在实践中需充分考虑烧结烟气特点及热回收系统需求,直接热回收系统因其烧结烟气中温度波动较大且组分复杂等特点,要求其具有很高的换热效率以及抗腐蚀、抗磨损能力,所以在系统设计中,必须选择适当的换热材料及结构,才能保证系统长时间稳定地工作。

直接热回收技术适用范围广,所回收热能可在许多生产环节中使用,如用于烧结原料预热,提高烧结机热效率;还可利用热能取暖、发电,以取代利用某些传统能源。该方法在提高能源利用效率的同时,也降低了企业的生产成本及碳排放量。但直接热回收系统的换热效率和稳定性,受烧结烟气温度及组分波动的影响大,因此,在实践中需对系统进行持续优化设计,以提升换热效率及系统适应性,同时还要研究开发更有效的除尘、脱硫技术来保证系统安全运行及换热介质质量。

3烧结烟气余热利用的技术应用

3.1蒸汽轮机产生电能

蒸汽轮机发电技术是钢铁企业利用烧结烟气余热的一种重要方式,显示了其在能源转换和利用上的特殊优越性。该技术回收烧结时的废气热能,并转化成优质蒸汽,带动蒸汽轮机发电,使低品位热能向高品位电能转化,大幅提高了能源的利用价值[5]。蒸汽轮机发电系统的烧结烟气先通过余热锅炉换热,生成中温或者高温蒸汽,这些蒸汽然后流入蒸汽轮机,并驱动轮机叶片转动,然后驱动发电机产生电力。蒸汽轮机发电技术以其工艺成熟、稳定性强、发电效率中等而被广泛用于钢铁企业烧结烟气余热的发电。为满足烧结烟气特点,对蒸汽轮机发电系统的设计做了大量优化工作,例如,余热锅炉使用多烟道、多回程的结构来增加烟气和换热面接触的时间和换热效率。同时该系统配有高效除尘、脱硫装置,保证烟气中粉尘、硫化物不危害锅炉、蒸汽轮机。另外,蒸汽轮机还对烧结烟气温度、压力波动做了专门设计,提高了适应性、稳定性,蒸汽轮机发电系统在实践中表现出明显的节能环保效果。利用烧结烟气废热回收发电可使钢铁企业减少对传统能源依赖、降低生产成本、降低碳排放量。与此同时,因蒸汽轮机发电技术较为成熟,系统维护与管理较为方便,给企业带来相当大的经济与环境效益。但由于烧结烟气温度及组分波动大,余热锅炉换热效率及蒸汽轮机发电效率都将受到不同程度的影响,所以,必须在实践中对系统进行不断地优化设计以提高系统的换热效率与发电效率。与此同时,对于烟气中有害物质也需要研究开发出更有效的除尘、脱硫技术来确保系统能够长时间稳定地运行。

3.2有机朗肯循环发电

有机朗肯循环发电技术作为一项前沿的余热发电方法,在钢铁行业的烧结烟气余热回收方面展示了巨大的应用潜力。该项技术是利用有机工质低温时热力性能好的特点,将烧结烟气低品位热能进行回收,从而达到能源高效转换和利用。有机朗肯循环发电系统的烧结烟气先通过换热器和有机工质换热,从而实现有机工质的蒸发和蒸汽生成,这些蒸汽流入膨胀机膨胀作功并驱动发电机产生电能,完成膨胀和做功的有机工质蒸汽在冷凝器中又凝结为液体返回换热器,用于下一周期,有机朗肯循环发电技术因其对低温热源的适应性、高的发电效率和简洁的系统结构等特点,在烧结烟气余热发电这一领域展现出了其特有的优越性。为了更好地适应烧结烟气的独特性质,有机朗肯循环发电系统在其设计方面实施了多项创新性措施,如换热器使用高效换热材料及结构来提高换热效率及降低热损失。同时该系统配置先进控制系统,可对工质状态及系统运行参数进行实时监控与调整,从而保证系统平稳运行与高效发电。另外,考虑到烧结烟气对人体有害,该系统采用高效除尘、脱硫技术来确保换热器、膨胀机等关键设备,长期、安全地运行,有机朗肯循环发电技术在实践中表现出明显的节能环保效果,利用烧结烟气废热回收发电可使钢铁企业进一步提高能源利用效率、降低生产成本、减小环境影响。同时由于这种技术对低温热源有较强的适应性,使它在烧结烟气废热发电方面有着更为广阔的应用前景。但有机朗肯循环发电技术同样面临着工质选择、系统密封性及维护管理上的挑战。所以,在实践中需要对系统进行持续优化设计与技术创新来提升系统可靠性与经济性。

4烧结烟气废热利用的发展趋势

钢铁企业烧结烟气余热利用及发电技术发展趋势呈现出多元化的突出特点。在全球能源结构不断变化,以及环保政策越来越严厉的背景下,钢铁行业面临节能减排的巨大压力,同时也推动了烧结烟气余热利用技术的不断创新和发展。今后烧结烟气余热利用技术会更强调高效、环保和智能化。在高效利用上,该技术将以提高余热回收率为目标,并通过换热设备的优化和工艺流程的完善来实现烧结烟气热能最大化。与此同时,发电技术还会不断革新,例如,使用更加有效的蒸汽轮机和有机朗肯循环来提高余热向电能的转换效率。环保、烧结烟气余热利用及发电技术会更重视降低污染物的排放,其中包括余热回收时使用先进除尘,脱硫和脱氮技术以保证烟气中有害物质被有效脱除,以及发展低污染低排放发电技术以减少环境影响。

智能化发展亦是烧结烟气废热利用和发电技术研究的一个重要发展趋势,通过引进物联网、大数据、人工智能等先进技术实现烧结烟气废热系统实时监控,优化控制与智能管理。有利于提高系统运行效率、减少维护成本、为企业更加准确地进行能源管理提供决策支持,另外,钢铁企业也将探索烧结烟气废热利用及发电技术等新能源技术融合运用,进一步提升企业能源利用效率及环保水平。

5结束语

总之,烧结烟气余热利用及发电技术是钢铁行业实现节能减排的一条重要途径,其经济环境效益显著。从优化余热回收工艺,增强系统稳定性,促进技术创新与集成应用,强化政策支持与市场引导等方面入手,烧结烟气余热发电技术可望在今后获得更为广阔的运用与推广。这不但有利于钢铁企业降低能耗,减少污染物排放,而且对促进钢铁行业可持续发展,实现“双碳”目标具有重要促进作用。因此钢铁企业要积极关注烧结烟气废热利用及发电技术最新发展,加强技术研发及应用,共同促进钢铁行业绿色发展。

参考文献

[1]祁腾飞,孙俊杰,张永杰.我国烧结余热回收技术发展与展望[J].冶金经济与管理,2021(5):39-42+45.

[2]范金龙.钢铁企业余热余能回收利用措施研究[C]//中国金属学会.第十四届中国钢铁年会论文集-11.节能与低碳技术,2023:6.

[3]李海潮.钢铁企业烧结余热发电技术分析[J].冶金管理,2023(13):36-38.

[4]黄永辉.钢铁烧结余热发电控制系统的设计与应用分析[J].山西冶金,2023,46(3):177-178+213.

[5]李继淦,李靖,王磊,等.烧结余热发电和SHRT工艺能效与投资对比分析[J].烧结球团,2023,48(1):15-23+105.

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/81047.html