摘要:由于薄壁零件的尺寸和形状特殊,数控车床装夹薄壁工件和加工时,可能会出现零件受力变形或被破坏,影响加工质量,特别是在加工复杂薄壁配合件时,出现的变形将会使配合件无法装配。为更好地装夹薄壁配合件,研究了薄壁工件的特征因素和夹具的设计准则,针对加工过程中的常见问题,提出了对夹具进行了设计和改进的方法。仿真和实际加工结果表明,得到的加工工件比原来的精度提高了0.05~0.10 mm,证明了在加工过程中,只要正确地对复杂薄壁配合件进行加工工艺的分析和制定,然后再根据不同的薄壁配合件对夹具进行设计和改进,确实可以有助于提高零件加工的质量和生产效率,从而达到解决薄壁工件装夹难、加工次品多的问题。

关键词:薄壁配合件,加工工艺,夹具改进

0引言

在数控车床上加工薄壁配合零件的实际生产加工中,发现加工薄壁配合零件由于壁薄,存在不好装夹和加工过程中容易变形的问题。

薄壁配合件的装夹设计是常规加工过程中的重点。根据不同薄壁零件特征的不同,在实际生产加工中要根据加工零件的不同而对夹具进行设计和改进。目前在生产加工中已经有很多的经验和案例。设计原则是在保证工件加工安全夹紧的前提下,确保其尺寸精度,不受外界夹紧力的变化而产生变形。

再者,薄壁配合件的加工对加工操作人员的技术要求相当高。常常出现装夹变形或加工中薄壁零件的尺寸误差。关于薄壁零件的加工,国内外也是作为一个重点课题展开研究。如梁冠修[1]围绕薄壁零件,主要研究了薄壁气缸的加工工艺和质量控制。宋理敏等[2]对薄壁套筒类零件的加工工艺及工装夹具展开了分析及设计。王旭晖[3]对薄壁零件的加工特点和如何提高加工质量提出了详细的策略。张微微等[4]对薄壁零件的热变形、受力变形以及振动变形提出了解决的方法。

本文根据该零件主要技术要求,即内孔、外圆的尺寸以及圆度要求,内外圆之间的同轴度要求,孔轴线与端面的垂直度要求。提出了根据加工的配合件,设计和改进新型夹具的一种加工方法。此方法主要是让加工的薄壁零件便于在车床上安装、协调车床和零件在加工时不受外力的破坏或变形,同时如何怎样合理安排工序、选择正确的走刀路线,使加工简单、可靠,提高生产效率,保证零件的加工精度和表面粗糙度。

通过实际加工发现,加工前对加工的复杂薄壁零件夹具的设计和工艺的改进是解决以上问题的关键。而且发现所设计和改进的夹具都适用于80%的薄壁零件加工的装夹,具有很大的推广价值。

1被加工零件分析

1.1图样分析

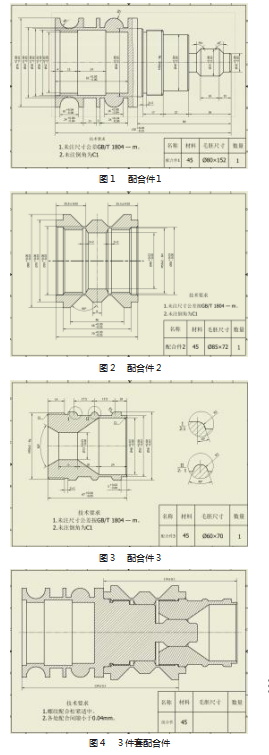

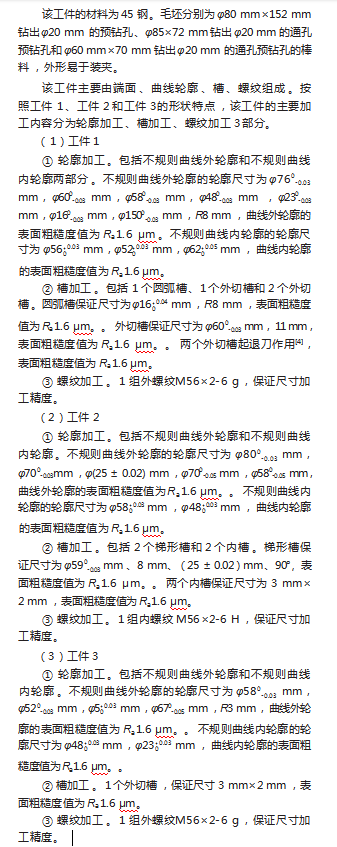

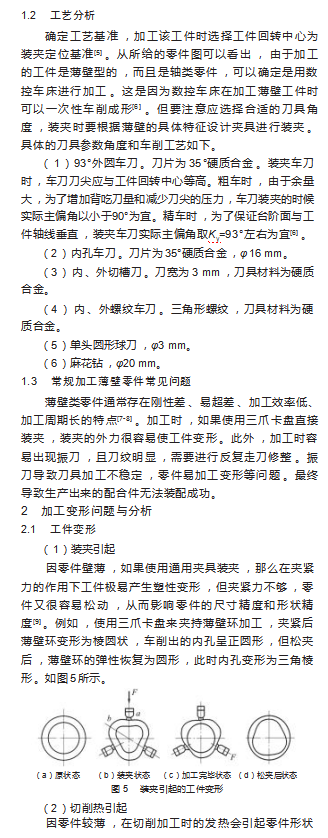

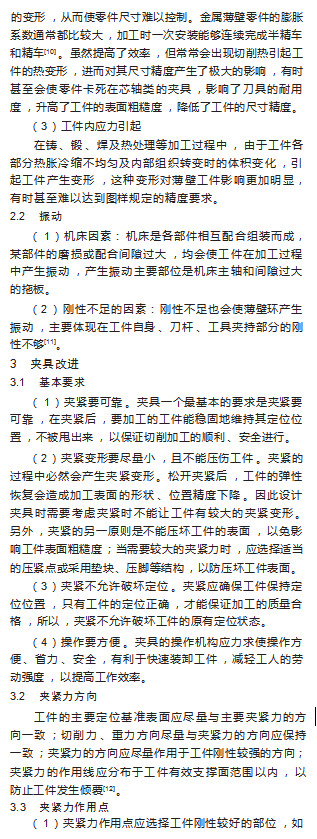

工件类型如图1~4所示。该工件属于配合类工件,主要加工曲线轮廓、槽、螺纹。

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/81040.html