动态柔性装配车间调度问题(DFAJSP)在生产调度领域中具有重要研究意义,当此问题达到特定规模后,问题最优解近乎无法在一定时间内给出。因此,提出集成“投放控制-工艺规划-作业分派”决策的三阶段式控制体系以求解DFAJSP:该体系由投放控制、工艺规划和作业分派决策构成;针对作业分派能及时应对突发事件但缺乏全局优化的弱点,嵌入了面向生产资源负荷均衡性的投放控制决策。此外,工艺路径决策策略被嵌入到负荷型投放控制中,从而为每个生产任务确定最佳工艺路线。为了评估所设计的12种集成投放式调度算法的性能,所设计的集成投放式调度方法在3种工艺柔性程度、6种负荷上界设置下开展了仿真实验以评估其性能。结果表明工艺柔性程度与算法的生产周期与交付性能指标高度相关,将工艺路径决策嵌入到集成投放式调度算法中能有效改善动态柔性装配车间调度的各项生产指标。

作业车间调度问题(Job Shop Scheduling Problem,JSP)是经典的强NP-hard组合优化问题之一,几十年来一直受到研究者和实践者的广泛关注。经典的JSP具有两个基本约束:(1)每个生产任务有且仅有一条工艺路径;(2)每个生产任务之间相互独立。然而,随着柔性制造技术和计算机辅助工艺规划(Computer Aided Pro⁃cess Planning,CAPP)的不断发展,经典的JSP问题的两个约束被松弛:一方面,一道工序可以由多台机器执行,且一个生产任务可以通过不同的工艺路线进行处理[1-3];另一方面,装配工序的协同性使得相关零部件(下文统称为任务)之间的关联性无法被忽视,任务完工后并不是立即交付,而需要等待关联任务完成后再进行组装[4-6]。因此,JSP演化为柔性装配车间调度问题(Flexi⁃ble Assembly Job Shop Scheduling Problem,FAJSP)[7]。FAJSP主要涉及两个子问题:一是如何为每个任务选择合适的工艺路径;二是如何合理安排机器的加工顺序,以协调相关零件的加工进度。在实际生产环境中,由于各种不可预测事件的发生,原先的最优调度计划可能会变得不再适用[8]。因此,动态调度在FAJSP研究中具有重要意义,本文主要研究动态柔性装配车间调度问题(Dynamic Flexible Assembly Job Shop Scheduling Problem,DFAJSP)作为研究对象。

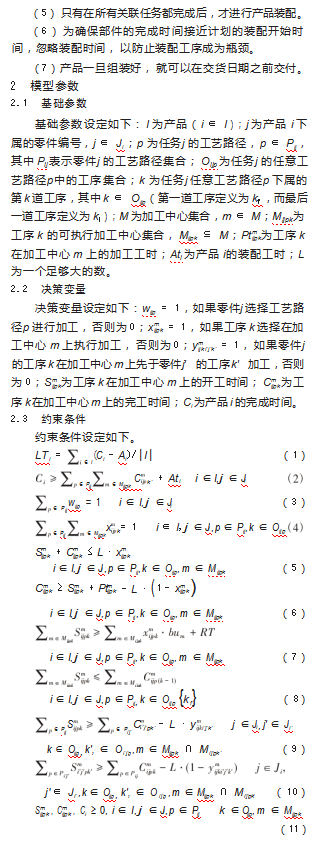

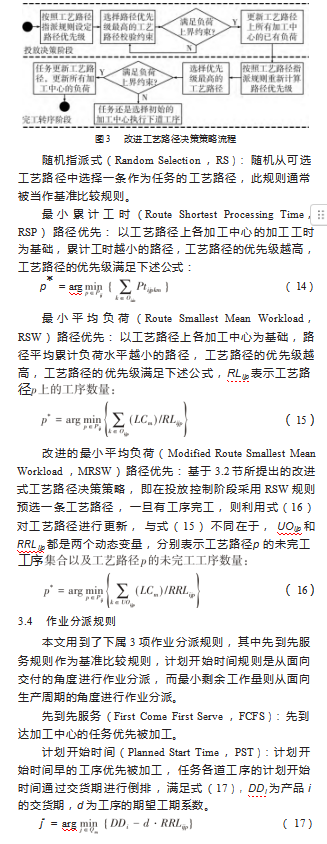

动态调度技术主要分为3类,即完全反应式、预测反应式和主动反应式调度[9]。完全反应式调度利用局部信息制定实时的调度决策,即一旦机器空闲,就调用作业分派规则选择机器待加工队列下一个优先级最高的任务上机。优先调度规则能实时响应动态事件,但调度结果缺乏全局性考虑[10-12]。预测反应式调度是一个“预-重调度”的过程,即预调度计划会根据实时事件进行修改[13],而主动反应式调度侧重于提前预判动态事件,并制定预测性计划,以满足动态环境中的性能要求[14-15]。与完全反应式调度相比,后两项技术虽然利用全局信息在更大的解空间中进行搜索,但均无法快速及时响应实时事件。为了克服完全反应式调度的短视性,本文引入了Thürer等设计的负荷型投放控制方法[16-17],建立一种集成方法将全局型的投放控制和完全反应式的作业分派规则相结合。

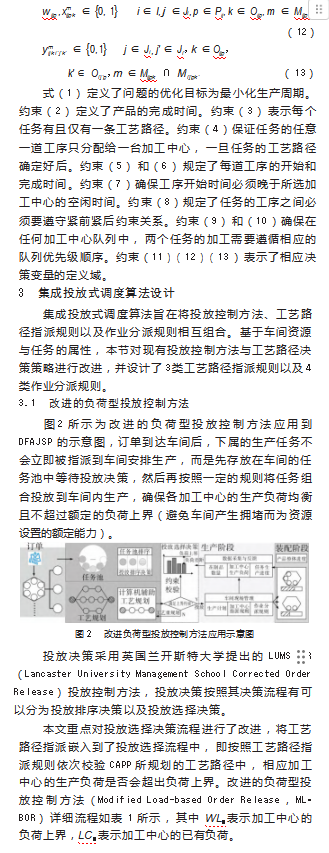

相关研究表明,将工艺规划与负荷型投放控制方法相结合,能够平衡各台机器生产负荷水平[18-19],但上述研究均假定任务在发布后的工艺路线与加工机器不可变更。因此,本文旨在提出一种充分利用工艺柔性的工艺规划策略,并将其集成到投放控制与作业分派的决策框架中,并通过多场景仿真实验评估该策略的有效性与适应性。

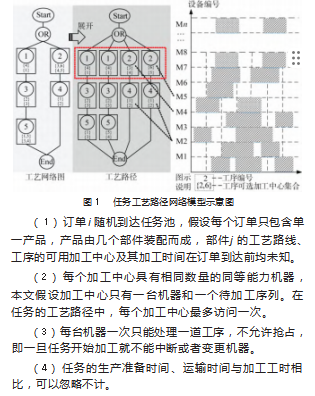

在本研究中考虑的DFAJSP中,车间有n个能力相同的加工中心,每个加工中心能够执行不同类型的工序,任务的可选工艺路径网络模型如图1所示,为避免研究失去聚焦性,本文做出下属假设。

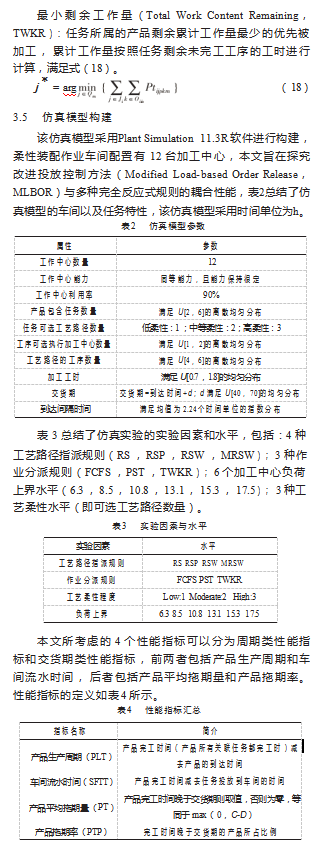

4实验结果与讨论

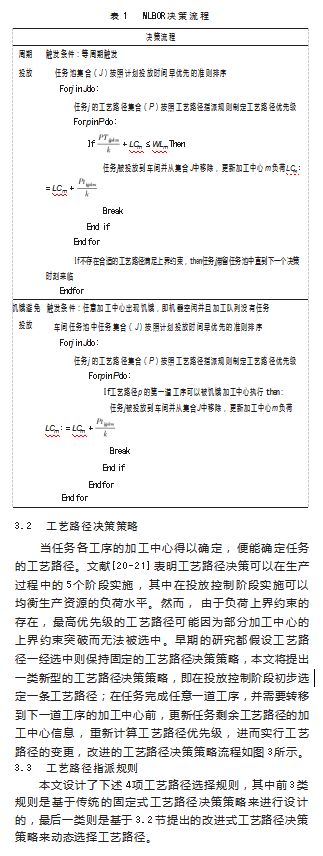

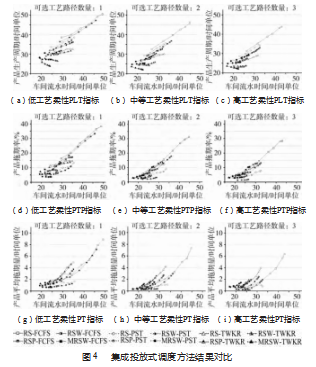

仿真实验的结果如图4所示,图中的各个子图中的x轴表示车间的流水时间,车间的流水时间一定程度上也反映出了加工中心的负荷上界设置,负荷上界设置越低,车间拥挤程度越低,相应的车间流水时间更短。y轴则分别表示产品生产周期,产品平均拖期量以及产品拖期率这3个指标。

图4中的每一行子图都表示了3种程度的工艺柔性,从左端到右端的子图表示低、中、高工艺柔性下各集成方法相关性能表现。通过观察,可以发现在较低的负荷上界设置下,随着工艺柔性的不断变高,产品生产周期、车间流水时间等指标不断缩小,说明关联任务可以利用工艺柔性来克服低负荷上界约束下生产进度不协同的问题;在较高的负荷上界设置下,随着工艺柔性不断变小,生产周期类指标变差。

通过比较不同工艺路径指派规则的性能变化,可以发现,基于所设计工艺路径决策策略的MRSW规则在周期类的性能指标在各种工艺柔性程度下都表现最佳。MRSW规则在产品平均拖期量(PT)以及产品拖期率(PTP)等交货期类的性能指标在工艺路径柔性相对较低的工况下可以获得更好的性能,MRSW-PST规则在图4(d)中的PTP值在所有负荷上界水平下都低于5%,而在图4(g)中的PT值也均小于1个时间单位。

从工艺路径指派规则的角度来看,作为工艺路径指派的基准比较规则,RS规则对负荷上界的变化相对比较敏感,RS-FCFS的PTP指标从低负荷上界到高负荷上界的劣化了20%,而RSP、RSW以及MRSW等规则受负荷上界变化下性能表现平稳。具体来看,在低工艺柔性下如图4(a)(d)(g),RSW规则可以获得比RSP规则更好的性能表现,RSW-PST比RSP-PST规则在减少10%的PLT指标,并能降低1%的PTP指标。而随着工艺柔性不断变高,RSP规则在交货期类指标上的表现逐渐反超RSW规则。MRSW规则作为改进的工艺路径指派规则,在不同的仿真参数设置下都要全方位好于RSW规则。

从作业分派规则的角度来看,如图4(a)~(c),TWKR作业分派规则的性能在产品生产周期(PLT)性能指标上要好于其他作业分派规则,因为TWKR规则可以加速临近完工的产品关联任务加工进度。TWKR作业分派规则对负荷上界的变化相对敏感,以图4(a)为例,随着负荷上界水平从低到高,MRSW-TWKR规则的PLT指标降低了16%。在不同工艺柔性参数设定下,PST规则在交货期性能指标上的表现是所有作业分派规则中最为突出的。

最后从作业分派规则与工艺路径指派规则的耦合性能进行分析,集成投放调度方法可以将作业分派与工艺路径指派规则的性能优势相结合,MRSW-TWKR规则在各等级的工艺柔性下PLT性能指标都是表现最好的。在交货期性能表现方面,MRSW-PST规则在低工艺柔性下的PT与PTP指标相比其他方法更好,但随着任务可选工艺路径变多,在高工艺柔性下,RSP-PST规则的PTP指标比MRSW-PST规则低2%,其PT指标小于1个时间单位。

5结束语

本文的研究目标在于探究基于负荷型投放控制的集成投放式调度方法在DFAJSP问题上的有效性,首先分析了DFAJSP问题生产任务关联性,工艺路径柔性以及动态不确定性的特征,基于归纳出的问题特征建立了DFAJSP的数学模型。在完全反应式调度框架上,嵌入了改进的负荷型投放控制方法以及工艺路径决策策略,并耦合了多样化的工艺路径指派与作业分派规则,进而提出了集成投放调度算法。最后,通过Plantsimulation软件构建仿真平台,并设计了具有多种动态可变因素的仿真实验以比较不同集成投放式调度方法的有效性。实验结果表明如下结论。

(1)在完工转序阶段允许任务工艺路径变更的策略相比投放控制阶段就锁定工艺路径的策略利于减少产品生产周期,工艺路径可变更的策略在工艺柔性较低的情况下可以提升产品交付可靠性。

(2)侧重均衡加工中心负荷的RSW工艺路径指派规则在低工艺柔性条件下的性能好于面向工时节约型的RSP工艺路径指派规则;在高工艺柔性下,RSP工艺路径指派规则要优于RSW规则。

(3)面向进度协同的TWKR作业分派规则可以促使集成调度方法获得更优的生产周期类性能,而PST作业分派规则可以提高集成调度方法的交付准时性。

(4)集成调度方法可以综合工艺路径指派规则与作业分派规则的优势,并且没有一类集成方法可以在所有性能指标上都超越其他方法。

由于本文贡献点集中在协同关联任务在生产阶段的加工进度,暂且并未考虑装配工时,而是假设关联任务均完工后的完全齐套式装配,仍旧属于单阶段调度问题。未来可以拓展到考虑装配资源的有限性,开展“生产-装配”两阶段式的调度研究。

参考文献:

[1]Li X,Xie J,Peng K,et al.Review on flexible job shop scheduling[J].IET collaborative intelligent manufacturing,2019,1(3):67-77.

[2]张浩楠,田心平,孙孟珂.基于改进人工蜂群算法的柔性作业车间调度研究[J].机电工程技术,2024,53(1):106-109.

[3]孟磊磊,张超勇,肖华军,等.面向加工时间可控的柔性作业车间节能调度问题建模[J].计算机集成制造系统,2019,25(5):1062-1074.

[4]米恬怡,唐秋华,成丽新,等.融合强化学习与变邻域搜索的柔性作业车间调度研究[J].工业工程与管理,2023,28(5):101-107.

[5]Wang H,Sarker B R,Li J,et al.Adaptive scheduling for assembly job shop with uncertain assembly times based on dual Q-learning[J].International Journal of Production Research,2021,59(19):5867-5883.

[6]吕海利,黄志文,陈建华,等.基于GEP的装配作业车间调度复合派工法则研究[J].机械工程学报,2023,59(16):427-434.

[7]Zhang S,Li X,Zhang B,et al.Multi-objective optimisation in flexi⁃ble assembly job shop scheduling using a distributed ant colony system[J].European Journal of Operational Research,2020,283(2):441-460.

[8]杨小佳,刘建军,陈庆新,等.考虑设备维修与维护的装配作业车间动态生产仿真研究[J].现代制造工程,2020(4):15-27

[9]Ouelhadj D,Petrovic S.A Survey of Dynamic Scheduling in Man⁃ufacturing Systems[J].Journal of Scheduling,2009,12(4):417-431.

[10]Hyoung Ho,Doh,Jae Min,et al.A priority scheduling approach for flexible job shops with multiple process plans[J].Internation⁃al Journal of Production Research,2013,51(12):3748-3764.

[11]马丽萌,乔非,马玉敏,等.基于SO-GP的智能车间组合调度规则挖掘[J].计算机集成制造系统,2021,27(5):1351-1360.

[12]Lu H L,Huang G Q,Yang H D.Integrating order review/release and dispatching rules for assembly job shop scheduling using a simulation approach[J].International Journal of Production Re⁃search,2011,49(3):647-669.

[13]杨小佳,刘建军,陈庆新,等.变扰动强度下柔性装配作业车间调度性能分析[J].计算机集成制造系统,2021,27(3):800-814.

[14]Fattahi P,Fallahi A.Dynamic scheduling in flexible job shop systems by considering simultaneously efficiency and stability[J].Cirp Journal of Manufacturing Science&Technology,2010,2(2):114-123.

[15]Luo S.Dynamic scheduling for flexible job shop with new job in⁃sertions by deep reinforcement learning[J].Applied Soft Com⁃puting,2020,9(1):196-208.

[16]Thürer M,Stevenson M,Silva C,et al.The application of workload control in assembly job shops:an assessment by simulation[J].International Journal of Production Research,2012,50(18-20):5048-5062.

[17]ernandes N O,Thürer M,Pinho T M,et al.Workload control and optimised order release:an assessment by simulation[J].Interna⁃tional Journal of Production Research,2020,58(10):3180-3193.

[18]Kingsman B,Hendry L,Mercer A,et al.Responding to customer en⁃quiries in make-to-order companies problems and solutions[J].International Journal of Production Economics,1996,46:219-231.

[19]Kundu K,Land M J,Portioli-Staudacher A,et al.Order review and release in make-to-order flow shops:analysis and design of new methods[J].Flexible Services and Manufacturing Journal,2021,33:750-782.

[20]Xuefeng Y,Ram B.Bio-inspired scheduling for dynamic job shops with flexible routing and sequence-dependent setups[J].International Journal of Production Research,2006,44(22):4793-4813.

[21]Henrich P,Land M,Gaalman G.Grouping machines for effective workload control.International Journal of Production Econom⁃ics,2006,104(1):125-142.