摘要:汽轮机轴承振动值作为汽轮机运行重要的安全指标而备受关注,后轴承相比前轴承发生振动超标的几率更大。某些凝汽式汽轮机在启动阶段汽轮机正常运行时,切换循环水泵或凝汽器单侧运行单侧清洗的过程中,汽轮机后轴承振动过大引发机组停机。对此现象进行了分析,结合汽轮机在后轴承振动超标前后过程中汽轮机的外观和数据变化,逐一排查后轴承振动大的原因。结果发现凝汽器的进出水口膨胀节被拉起,汽轮机后汽缸出现“顶缸”现象,导致后轴承振动过大。根据汽轮机和凝汽器的受力状态,建立力学几何模型,找到从源头上消除水压内推合力过大的方法。对于采用弹簧支承的凝汽器,调整循环水进出口处膨胀节的安装位置,可大幅消除循环水进出水口的内推力,以一台凝汽器进出水口规格DN700,水压0.3 MPa为例,通过调整膨胀节的安装位置,其水压内推合力由423 kN大幅下调至38 kN,避免汽轮机后轴承端产生过大的推力造成振动超值。对于采用固定支承的凝汽器,汽轮机本体及凝汽器需要注意结构强度问题。通过上述理论分析并将整改措施应用于凝汽式汽轮机,凝汽式汽轮机后轴承振动过大现象得到彻底解决,汽轮机故障停机率下降。

关键词:凝汽式汽轮机,后轴承振动,凝汽器,膨胀节,受力分析

0引言

汽轮机作为重要的动力设备广泛应用于各大工业领域,机组效率越高,为客户带来越多的经济效益,包括发电量增加、燃料消耗减少。对于各汽轮机厂家来说,提高汽轮机的产品竞争力一直是汽轮机设计从业人员的主要目标。汽轮机的竞争力体现在一个关键词——性价比,机组性能方面除了机组效率(汽耗、热耗、内效率)外,机组的安全性能指标同样备受关注,机组安全性能指标越高,机组的故障率越低,机组故障停机带来的经济损失越小。

机组安全性能指标包括机组轴向位移、热膨胀、胀差、振动、轴瓦温度等。机组振动值作为其中最重要的安全指标而被用户重点关注。机组振动过大会带来严重的后果,甚至危及运行人员的生命安全。其带来以下危害[1]:(1)引起机组零部件金属和焊缝中疲劳破坏区的形成和扩大,从而产生裂纹,甚至损坏报废;(2)螺栓螺帽等紧固件松弛破坏,加剧被连接部分的振动,使其迅速损害;(3)动静部分互相发生摩擦,轴承磨损甚至烧毁; (4)机组转动部分互相碰磨,大轴剧烈摆动导致大轴弯曲;(5)机组剧烈振动可导致整机甚至整个厂房的毁坏。

凝汽式汽轮机作为汽轮机的一种重要机型,是蒸汽在机组膨胀做功后乏汽排入凝汽器的一种机型,其特点是能最大限度利用蒸汽的能量,凝汽器是凝汽式汽轮机的一个重要组成部分,其工作性能直接影响整个汽轮机组的经济性和安全性。在机组实际运行中,汽轮机后轴承振动大出现的频率相比汽轮机前轴承振动大出现的频率更高,原因是汽轮机后轴承位于汽轮机输出端,汽轮机排汽口、联轴器等均位于这个位置附近,外部因素的干扰是引起汽轮机后轴承振动大的原因之一。

本文针对近年出现的汽轮机在启动过程或切换凝结水泵过程中出现的后轴承振动过大导致机组被迫停机现象,通过对不同的凝汽器支承方式进行受力分析,得出凝汽器进出水排汽膨胀节的正确安装方式,可大幅消除机组运行时的水压内推合力,降低汽轮机后轴承振动,对汽轮机的安全运行具有重要的指导意义。

1后轴承振动大现象

某30 MW的凝汽式汽轮机于2019年9月交付客户使用,并于同年11月正式投运,但在整个开机的过程中,汽轮机一直无法升速至额定转速,汽轮机后轴承振动值增加至60μm,超过汽轮机停机保护值[2-3],汽轮机直接停机,此后多次尝试机组仍无法正常开机。此后也有多个用户反馈,其他机组在供给凝汽器循环水的循环水泵切换过程中或凝汽器需要单侧运行单侧清洗的过程中[4],汽轮机后轴承振动瞬间增大直至超过汽轮机停机保护值,触发停机。

在汽轮机后轴承振动大现象出现后必须对原因进行排查,找到解决办法[5-7]。汽轮机设计方面,按照转子临界转速避开原则,当激振力频率(汽轮机转速)与转子系统转动条件下的自振频率相接近时,转子产生共振,此时转子发生剧烈振动。经查阅设计资料,该机组已严格按照汽轮机转速避开临界转速余量要求设计[8],刚性转子nk1=(1.25~1.8)n,挠性转子1.4nk1≤n≤0.7nk2,n为工作转速,n k1、n k2为一阶和二阶临界转速,此原因可直接排除。转子轮周质量不平衡也会引起振动增大[9-10],为保证汽轮机运转时能平稳运行,汽轮机出厂前均需进行高速动平衡试验,结果显示高速动平衡过程中振动指标无异常,因此该原因可直接排除。由于机组刚出厂,属于全新机组,动叶片断裂这一原因也可排除。汽轮机动静间隙过小导致的动静部件碰磨原因也在翻查质检报告后排除。由于采用挠性联轴器,其能吸收较大的热态位移,联轴器也已按联轴器找中要求进行安装,此原因可排除。

从机组现场图片中发现以下现象。

(1)汽轮机后汽缸左侧猫爪位置出现较大间隙,猫爪前端间隙达到0.3 mm,要远大于汽轮机开机前的间隙,如图1所示。

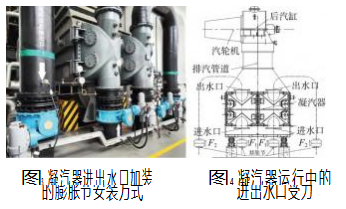

(2)凝汽器进出水口安装的膨胀节在后轴承振动大时出现处于完全拉直的状态,如图2所示。

2后轴承振动原因分析

从机组现场观察到的现象及结合上述原因排查,汽轮机后轴承振动大的原因基本可以确定为凝汽器进出水口运行中被拉起后,与凝汽器通过排汽管道连接的汽轮机后汽缸出现顶缸现象,后汽封上移导致汽封间隙变化动静碰磨引起的。

根据汽轮机设计图纸要求,汽轮机运行中不接受向上推力,可接受11 0 kN向下拉力。此外,为避免过大的外部推力通过凝汽器进出水口作用于凝汽器,对凝汽器产生较大推力,影响汽轮机正常运行,因此热力系统图纸设计要求凝汽器进出水口必须加装膨胀节[11]。设计院也按照汽轮机厂家设计要求在凝汽器进出水口加装了膨胀节,但实际运行中膨胀节被拉起引发汽轮机顶缸。

从现场图片可见,凝汽器进出水口加装的膨胀节安装方式如图3所示。

汽轮机运行中各部分都会产生热膨胀,对于凝汽式汽轮机,死点布置在后汽缸排汽口中心[12],死点由后汽缸下半与底盘之间的两个横销与尾部的一个立销确定,从此点开始,汽缸向四面八方膨胀。在汽轮机垂直基础方向上由于汽轮机排汽口至凝汽器之间在运行中也会产生热膨胀,如果后汽缸下半与底盘之间在垂直基础方向增设死点[13-14],可导致后汽缸在垂直方向的死点与汽缸中分面之间由于汽轮机排汽热膨胀而出现后汽缸中分面上移,导致后轴承振动大的发生。因此汽轮机后汽缸在垂直基础方向上不设死点处于自由状态不受约束。

凝汽器支承有两种方式[15]。一是弹簧支承,当凝汽器进汽口与汽轮机后汽缸排汽口之间采用刚性连接时凝汽器可采用弹簧支承,所用弹簧应符合GB/T 1239.4—1989的要求。二是固定支承,当凝汽器与汽轮机后汽缸排汽口采用弹性连接时,凝汽器直接支承在基础上,凝汽器及汽轮机后缸的热膨胀量由膨胀节补偿,所用膨胀节的技术要求参照GB/T 12777—1999标准。

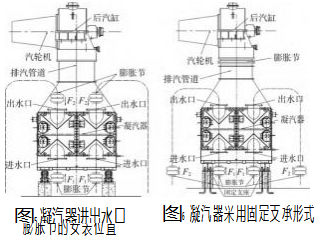

对图3中凝汽器采用弹簧支承的布置方式进行受力分析,由于凝汽器进出水口均安装有膨胀节,目的是减少冷却水管外部推力作用于凝汽器进出水口,进出水口输送的是用于凝汽器冷却的冷却水,凝汽器进水口水压一般为0.3 MPa,凝汽器设计水侧阻力为0.05 MPa,凝汽器出水口水压则为0.25 MPa,凝汽器进出水口规格为DN700,则凝汽器运行中的进出水口受力情况如图4所示。

由于凝汽器进出水管内水压的作用,在凝汽器进出水膨胀节处形成2个向上的推力F1,出水膨胀节处同样形成2个向上的推力F2,经计算得F1=115.5 kN,F2=96.2 kN,此时凝汽器受到总的向上推力F=2F1+2F2=423.3 kN,而凝汽器本体净质量为42 t,约合420 kN。此时凝汽器受到的向上推力已大于凝汽器自身的质量。

由此可知,汽轮机后轴承座振动大是由凝汽器进出水口受力过大直接把汽轮机后汽缸顶起造成的,凝汽器进出水口受力过大不是由冷却水管受到的外部推力产生,而是冷却水管内水压造成的内推力,4个内推力造成过大的合力使凝汽器进出水侧被顶起。

3故障解决方案

3.1解决方案1

当凝汽器采用弹簧支承,汽轮机与凝汽器之间采用刚性连接的布置方案时,可采取以下措施。

(1)可通过降低凝汽器进水压力,减少膨胀节处的水压内推力,达到内推合力下降的目的。但由于循环水管、凝汽器、冷却塔等阻力的存在,水压并不能随意降低,水压太低可导致无法回流至冷却塔,因此水压下降的幅度有限,本方案可能无法彻底解决问题。

(2)通过在膨胀节[16-17]上设置限位拉杆,防止膨胀节处水压内推力过大导致膨胀节被拉直。但当循环水的循环水泵切换过程中水压波动或冷凝器需要单侧运行单侧清洗的过程中,内推力变化导致凝汽器进出水口推力出现较大范围变化时,汽轮机后轴承振动会瞬间增加直至机组停机。

(3)设法消除内推力或将内推力降至最低。通过改变膨胀节的安装位置,使进出水口的膨胀节处内推力相互抵消,进出水口膨胀节的安装位置如图5所示,此时凝汽器受到总的向上推力F=2F1-2F2=38.6 kN,向上推力仅为原来的9%,在凝汽器自重下,此推力已不可能将凝汽器进出水侧顶起。无论汽轮机开机启动、循环水的循环水泵切换过程中水压波动、冷凝器需要单侧运行单侧清洗的过程中,由于本身推力较小,都不会对凝汽器有多大影响,问题可以得到彻底解决。

3.2解决方案2

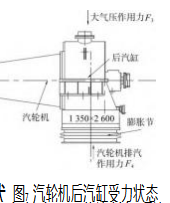

当凝汽器采用固定支承,汽轮机与凝汽器之间采用膨胀节连接的布置方案时,可采取的解决方案如图6所示。对于凝汽器来说,该方案凝汽器受到的进出水口内推力和其他接口作用力、大气对凝汽器的托力等将完全作用于固定支座[18],刚性支座设计上需考虑大气浮力和进出水口膨胀节极限向上推力,保证刚性支座有足够的强度将凝汽器固定于刚性支座上。

对于汽轮机来说,汽轮机后汽缸与凝汽器之间的热膨胀可通过膨胀节吸收,保证凝汽器受力不会对汽轮机产生上推力。但由于汽轮机与凝汽器之间设置了膨胀节,汽轮机此时受到的大气压力与汽轮机排汽压力差作用于排汽口,汽轮机后汽缸受力状态如图7所示,此作用力数量级较大,因此汽轮机后汽缸结构强度必须考虑此力,以一台25 MW的汽轮机为例,排汽口规格为1350 mm×2 600 mm,大气压力为0.1 MPa,汽轮机排汽压力为0.007 MPa,则大气压力与汽轮机排汽压力差作用于排汽口的垂直向下作用力为F=F3-F4,经计算得F=326 kN。由此可见,凝汽器采用固定支承时,汽轮机后汽缸承受较大的大气压力,因此汽轮机后汽缸设计必须考虑此时大气压对后汽缸产生的压力,后汽缸强度需满足此时的受力要求。

因此凝汽器采用这种支承方式时,凝汽器进出水口膨胀节的安装位置不需要作严格要求,只要保证凝汽器刚性支座强度满足要求即可,但要充分考虑后汽缸的结构强度。

4结束语

汽轮机振动值作为汽轮机运行安全最重要的指标,振动大的危害非常多,也相当严重,因此无论是机组运行人员还是汽轮机生产厂家对汽轮机振动值都应引起足够的重视。当汽轮机振动超值发生时,必须马上找出故障原因,及时排查,才能保证机组安全运行。

针对此类汽轮机后轴承振动大故障停机现象,从2019年开始将本文整改措施应用于凝汽式汽轮机工程设计,无论是凝汽器采用弹簧支承,汽轮机与凝汽器之间刚性连接的布置方案;还是凝汽器采用固定支承,汽轮机与凝汽器之间膨胀节连接的布置方案,汽轮机后轴承座在机组运行时总能给人一种稳如泰山的感觉,后轴承振动值均在15μm以内,属于优秀级别。证明在凝汽式汽轮机采用前述的整改措施是可行可靠的,效果立竿见影。

参考文献:

[1]黄国辉.某15 MW抽冷机组振动停机原因分析及解决[J].机电工程技术,2021,50(5):256-258.

[2]GB/T6075.1—2012,机械振动在非旋转部件上测量评价[S].

[3]GB/T 5578—2007,固定式发电用汽轮机规范[S].

[4]陈自强,杨璋.某型核电汽轮机凝汽器半侧运行分析[J].热力发电,2018,47(10):142-146.

[5]李海波,董林洋,朱海燕.660 MW汽轮发电机组异常振动分析与处理[J].河北电力技术,2020,39(4):54-55.

[6]焦利峰,何国安,周涛.330 MW汽轮机组高压转子突发性振动诊断及处理[J].内蒙古电力技术,2019,37(3):91-93.

[7]范志强.660 MW汽轮机轴承振动故障原因分析及处理[J].内蒙古电力技术,2018,36(4):37-41.

[8]吴厚钰.透平零件结构和强度计算[M]北京:机械工业出版社,1982.

[9]顾晃.汽轮发电机组振动与平衡[M].北京:中国电力出版社,1998.

[10]庞立云.汽轮机设备及运行[D].北京:华北电力大学,1993.

[11]杨莹.铰链式膨胀节在工程中的应用[J].石油化工设备技术,2012,33(4):1-4.

[12]天聪.汽轮机原理[M].武汉:华中理工大学出版社,1990.[13]蔡顾年.蒸汽轮机[M].西安:西安交通大学出版社,1978.

[14]中国动力工程学会.火力发电设备技术手册第二卷汽轮机[M].北京:机械工业出版社,2000.

[15]JB/10085—2020,汽轮机表面式凝汽器[S].

[16]卢秀荣.浅议金属波纹管膨胀节的力学特性、主要类型与工程应用[J].化工设备与管道,2010,47(2):38-44.

[17]邵飞,李航.电厂循环水管道膨胀节选用的研究[J].黑龙江电力,2018,40(4):337-341.

[18]中国动力工程学会.火力发电设备技术手册第四卷汽轮机[M].北京:机械工业出版社,2000.

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/80808.html