摘要:随着石油和化工行业企业规模的不断提升,在新建装置中只靠一次验收来控制项目的质量变得越来越困难。为此,文章阐述了华南某石化在建重整芳烃联合装置的工艺地埋管道技术特点,通过在施工阶段介入质量控制,预制场巡查、清洁度检查、打压见证、防腐补漆检查、标高调整见证、隔热及胶粘带完整性检查等措施,实现在现场施工配合阶段对地管施工中的质量控制。

关键词:工艺地埋管道,标高,质量控制,石油化工

0引言

华南某石化新建芳烃重整联合装置地下工程复杂,仅靠以往一次验收就成为完项工程,难以控制质量。工艺地埋管道等埋地管线隐蔽工程处于地下,周围被土壤包裹,如果施工阶段质量控制不到位,会对管道造成腐蚀。此外,电位变化也会造成管道电化学腐蚀,进而造成环境污染[1]。

1某装置工艺地埋管道技术特点

该项目地管采用涂料防腐技术规定中的涂料方案,一般至少需要4遍油漆,在钢管表面喷砂等预处理完成后,4 h之内涂刷底漆,钢管的表面保证无尘及干燥。

其中,对于设计温度≥70℃(≤100℃)的工艺地埋管道管线防腐要求如下:(1)内层。选择环氧酚醛树脂底漆涂料防腐,钢材表面经过钢砂喷砂除锈处理,要求最终干膜厚度大于200μm。(2)中间层。用微孔硅酸钙管壳进行隔热(或硬质、憎水、耐温的同类材料),厚度要求50 mm。(3)外层。使用特加强级聚乙烯胶粘带,要求涂层总厚度不小于1.4 mm。

1.1环氧酚醛树脂底漆特点

(1)耐热性。酚醛环氧漆涂层可在200℃下长期使用,高于普通环氧漆120℃以下的长期使用条件。同时,酚醛环氧涂料可用于温度不高于95℃的介质浸泡条件下,也高于普通环氧漆(长期80℃以下)。(2)耐化学性。(3)耐溶剂性。环氧酚醛涂层结构致密,可耐受芳香烃、脂肪烃溶剂的长期浸泡,如二甲苯、乙醇汽油、高芳烃含量的炼化中间产品(如粗汽油、粗柴油等)、石脑油等。(4)耐酸性。(5)机械性能优异。

1.2微孔硅酸钙管壳特点

微孔硅酸钙保温材料是一种有发展的新型保温材料。它是用硅藻土、石灰、石棉、水玻璃及水等材料制成[2],具有容重轻、强度高、耐热度高,可塑性强等特点,同时憎水性能优越。

1.3工艺地埋管道施工程序

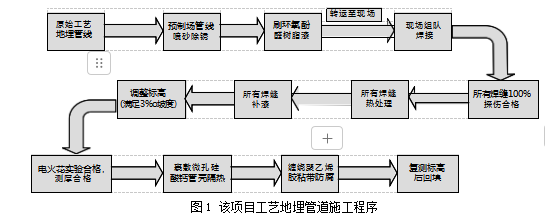

该项目工艺地埋管道首先在预制场进行喷砂除锈作业,在喷砂除锈完成后刷至少4次环氧酚醛树脂漆,达到设计要求后转运装置现场按设计图纸配管组对焊接;焊接完成后焊缝要求100%探伤合格,对焊缝进行热处理。接着对热处理焊缝补漆后,做标高满足3%坡度,清理干净漆面,电火花实验合格后,裹敷微孔硅酸钙管壳进行隔热,用镀锌铁丝拧紧。外部缠绕聚乙烯胶粘带防腐,最后再次确认标高满足3%坡度后回填,如图1所示。

由于工艺地埋管道管线整个施工程序复杂,为保证管道施工质量,该项目成员对工艺地埋管道施工的各环节实施程序化管理,保证装置地埋管线施工的高质量完成。

2项目工艺地埋管道的质量控制

针对该项目工艺地埋管道的技术特点,该项目统筹安排通过预制场巡查、清洁度检查、打压见证、防腐补漆检查、标高调整见证、电火花实验见证、隔热及胶粘带完整性检查等措施实现现场施工配合阶段对地管施工中的质量控制。

2.1预制场巡查

针对工艺地埋管道管线在预制场的喷砂除锈剂和防腐刷漆等工作,该项目每周安排3天不定期预制场巡查,工作主要集中在管件喷砂除锈的效果、喷砂后钢丸的清理及防腐漆的正确使用等方面。

针对巡查发现的质量问题及时拍照整理,并反馈监理和PMT,监理在预制场安排有专职监理,做好与监理的配合、沟通,问题即查即改。

(1)在除锈前清除钢材表面附着的锈层,采取对应措施预防重新锈蚀;

(2)喷砂处理前,钢材表面应检查油污、油脂附着情况,并针对性进行化学溶液清洗;

(3)经过表面处理后的钢材表面粗糙,不宜超过涂层厚度的1/3,一般宜控制在40~50μm;

(4)在表面处理后,应将除锈表面GB/T 8923.1—2011/ISO 8501—1:2007《涂覆涂料前钢材表面处理表面清洁度的目视评定第1部分:未涂覆过的钢材表面和全面清除原有涂层后的钢材表面的锈蚀等级和处理等级》[3]中规定的典型样板对照检查,对不合格管道重新处理。

现场巡查发现并解决处理,诸如防腐漆错刷厚浆型防腐、管道内部钢砂未清洁等质量问题。

2.2现场组对焊接

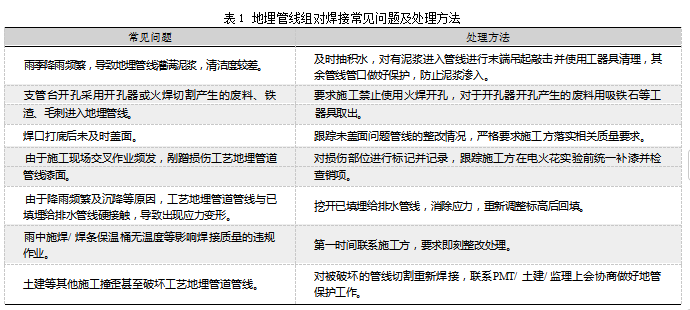

配管组对焊接作为管道施工的重要一环,直接决定了地管施工质量。该项目成员通过不断升级优化现场问题整改程序,通过未整改问题统计/整改机制要求施工单位反馈整改情况并由监理监督,发现并整改处理项如表1所示。

2.3防腐补漆检查及打压、电火花实验见证

在对所有工艺地埋管道管线焊缝完成100%射线探伤检查合格及所有焊缝热处理完成后,项目成员与监理、PMT要共同参与见证工艺地埋管道管线的打压试验,具体要求如下:(1)施工单位要在上周前将下周的试压包发给项目部,具体管线打压计划提前1天通知运行部;(2)试压前项目管道试压负责人现场对管道进行检查,确认管线所有配管完成试压前检查并安装完好;检查系统隔离情况,试压盲板按照规定厚度加装,试压水不能串入设备内部和非试压管道内;(3)施工方需对焊缝及热影响区油漆打磨干净;(4)管线上满水后,要排净管内空气,对管线进行初步的检查,无渗漏后开启试压泵进行升压实验,施工配合人员全程见证;(5)项目管道试压见证人员做好打压管线的记录留底,确保管线打压正常,风险可控,现场施工质量受控;在打压合格后,施工方需对焊缝及漆面破损处后补两道漆(中间要干透),漆膜厚度200μm,确认补漆完成后,由施工方联系监理与该项目成员共同见证电火花实验。

在打压见证、防腐补漆检查及电火花实验见证中,项目成员如发现多处焊缝底部隐秘部分未补漆、未打磨的要督促相关人员及时进行补漆,同时还要善于发现补漆后的漆膜厚度不够、电火花检测仪电压不够等质量问题。

2.4隔热及胶粘带完整性检查

工艺地埋管道管线电火花实验合格后,裹敷微孔硅酸钙管壳进行隔热,用镀锌铁丝拧紧,过路工艺地管需要使用套管,套管表面涂覆厚浆型环氧煤沥青漆,缠绕胶粘带要求沟深要能够缠绕胶粘带,压匝宽度55%,压匝均匀无褶皱。

在隔热及胶粘带完整性检查中,项目成员发现缠绕胶粘带压匝宽度不达标、弯头部位压匝褶皱较多、沟深不够导致难以缠绕胶粘带、穿孔位置缠绕胶粘带缠绕不够等质量问题。

2.5标高调整见证及回填见证

为保证工艺地埋管道液体流向,工艺地埋管道管线主管及各支路末端坡度满足3%高度差。在隔热及胶粘带完整性检查合格后,由于连续降雨导致的沉降及铺设隔热层等施工导致的管线位移变化,施工方需对标高复测并及时调整,项目成员做好见证。管线回填时,施工方需通知项目成员及其他各方现场见证。

项目成员在标高见证及施工回填过程中要及时发现沟槽内积水石块是否过多、管线末端标高是否够等问题时,要把好隐蔽工程最后一道质量关口。

3结语

(1)该项目工艺地埋管道通过在预制场进行喷砂除锈、多遍刷漆、到装置现场组对焊接、所有焊缝100%探伤、焊缝热处理、焊缝补漆、标高校正、电火花实验、裹敷隔热防腐,标高复测、沟槽回填等各项施工程序中的质量把控,有效地降低工艺地埋管道腐蚀情况产生的概率。

(2)该项目工艺地埋管道采用环氧酚醛树脂底漆涂料防腐,选择憎水型微孔硅酸钙管壳,具有安全、环保、高效、经济、节能、施工简单、耐水性能优越等优点。

(3)该项目工艺地埋管道管线通过100%射线探伤检查、焊缝热处理、水压试验、电火花实验、管道组对前内洁检查、回填前防腐、清沟、标高复核验收等手段,有效地保证了工艺地埋管道焊接质量。

(4)随着现代炼化项目大型化、一体化和环保的高标准、严要求,以往仅靠一次验收就成为完项工程的质量控制措施难以达到目标要求。为此,生产部门提前介入质量控制通过对隐蔽工程的过程控制很有必要。

参考文献:

[1]白杨.埋地金属管道的防腐设计与施工分析[J].全面腐蚀控制,2021,35(9):125-26,129.

[2]上海电力建设公司科教科.微孔硅酸钙保温材料[J].电力技术,1980(1):37-40.

[3]国家质量监督检验检疫总局,国家标准化管理委员会.涂覆涂料前钢材表面处理表面清洁度的目视评定第1部分:未涂覆过的钢材表面和全面清除原有涂层后的钢材表面的锈蚀等级和处理等级:GB/T 8923.1—2011/ISO 8501—1:2007[S].北京:国家质量监督检验检疫总局,国家标准化管理委员会,2011.

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/80803.html