摘要:针对某炼油厂硫磺装置加氢型酸性水汽提塔运行中存在的问题,分析进装置加氢型酸性水量与加氢型酸性水汽提塔进料量严重不匹配的形成原因,找出根源所在,并制定出针对性的优化措施。实施优化措施后,加氢型酸性水汽提塔运行稳定,各项参数都在控制范围之内。不但解决了酸性水量与进料量的匹配问题,而且降低了蒸汽用量,装置能耗明显下降,取得了显著的效果。

关键词:加氢型酸性水汽提塔,侧线抽出,运行分析,优化调整

0引言

加氢型酸性水汽提塔(T-501)采用单塔加压侧线抽出工艺,全塔上部分为3层金属规整填料,下部分为50层浮阀式塔板,塔径自下而上呈三段缩径。加氢型酸性水脱气、除油后分别从冷路和热路进入T-501,硫化氢和氨在塔内经过不断加热发生分离。硫化氢从塔顶析出去硫磺回收制硫炉。粗氨气从T-501侧线抽出,经过高温脱水、低温固硫、氨压机压缩及冷凝回收,得到液氨。塔釜净化水回收再利用2。高温脱水过程中不可避免地会吸收一定量的氨,粗氨气冷凝液从一、二、三级冷凝分液罐(V-507/508/509)返回原料水大罐(V-502A)。本文重点分析重返大罐的粗氨气冷凝液因量大对加氢型酸性水汽提系统造成的影响,以及如何最大化减小粗氨气冷凝液的生成量。

1加氢型汽提塔运行现状及存在的问题

加氢型酸性水进入处理量为71.5 t/h的硫磺装置,其氨氮质量分数为7 080mg/kg,硫化氢质量分数为5800 mg/kg。T-501处理量为96t/h,进料中氨氮质量分数为16 000 mg/kg,硫化氢质量分数为8300 mg/kg。塔操作压力为0.55 MPa,塔釜汽提蒸汽量为15.8 t/h,净化水出装置量为71.2 t/h。

从上述运行数据中不难看出,酸性水进装置量与塔处理量相差了24.5 t/h,V-502B出口氨氮质量分数升高了9 000 mg/kg、硫化氢质量分数升高了2 500 mg/kg。硫化氢、氨氮质量分数的升高主要是由于从T-501侧线抽出的粗氨气冷凝液在系统内循环量较大造成的。三级冷凝液设计值为11.02 t/h,实际运行值较设计值大了13.5 t/h,粗氨气冷凝液在系统内的循环量占T-501进料量比重达25.6%。侧线抽出位置共有3个,呈上、中、下梯次布置,对应分布在第18层、20层和22层塔板处。上部阀门开度为30%,中部阀门开度全开,下部阀门开度为30%。侧线抽出总量为13 500 m/h,侧线抽出温度平均在148.5℃,一级冷凝分液罐(V-507)压控阀开度为60%左右,三级冷凝分液罐(V-509)液控阀开度为85%。以上数据客观反映出侧线抽出带水较为严重。

为了确保净化水质量合格,侧线过度抽出,形成富氨水在系统内循环。为了平衡V-502AB液位,T-501处理量不得不增加,造成汽提蒸汽用量被迫增加,使得T-501能耗增加。

2原因分析

结合加氢型酸性水汽提塔的整体运行情况,对导致当前T-501运行存在的问题从以下几方面进行分析,从而进一步排查出过程中存在的主要影响因素。

1)加氢型原料水设计氨氮质量分数为14 137mg/kg,生产中酸性水氨氮质量分数为6 500±500 mg/kg。但是,V-502B出口,即T-501塔进料中氨氮质量分数为17 500 mg/kg以上,比设计值高12%。为了保证塔釜净化水中氨氮指标合格,T-501侧线抽出量开度增大。侧线抽出量的增大必然会导致携带的水量增加,造成一、二、三级粗氨气冷凝液返回V-502A大罐的量相应增加。为了平衡2个大罐液位,T-501循环处理量不得不增加,形成恶性循环。

2)T-501侧线抽出富氨区出现上下偏差时,粗氨气浓度发生一定的变化,在一定程度上也会造成抽出水量增加。

3)加氢型和非加氢型原料水4个大罐定期进行隔油操作。隔油操作时,不可避免地携带水相进入地下罐(V-607),再将油相送出界外,每天大约有5t酸性水经过除油后返回V-502A,在系统内形成循环。因此,这项操作在一定程度上也增加了T-501的运行负荷。

侧线抽出效果不好,携带出大量的水分,增多的水分在冷凝过程中吸收的氨气量相应增大后,重新返回原料水大罐,导致原料水大罐中氨氮质量分数升高。这是造成加氢型酸性水汽提塔处理量被迫增加、能耗升高的最根本原因。

3优化措施和实施情况

3.1提高抽氨效率

优化措施:根据原料水中氨氮含量和T-501第18~22层塔板温度分布,找出侧线抽出富氨集中区,并调整侧线抽出的3个阀门开度,原料水氨氮质量分数增加,抽出口位置上移,氨氮质量分数下降,抽出口位置下移,将抽氨效果提升到最佳。

实施情况:从原料水中氨氮含量和T-501侧线抽出区域的温度分布,锁定富氨区分布于3个侧线抽出位置的中下部,即第20层与22板塔板之间。2023年6月上旬,T-501下部侧线抽出阀门从1/2开度调整至全部打开,中部阀门从全开调整至1/3开度,上部阀门从1/3开度调整至全部关闭。

3.2调整侧线抽出量

优化措施:侧线抽出位置调整后,在满足净化水指标合格的前提下,控制侧线抽出温度不低于150℃,逐步下调T-501侧线抽出流量,观察V-507压控阀开度不大于50%,一、二、三级冷凝分液罐返回V-502A的液控阀开度降低于60%以下,逐步降低原料水中氨氮质量浓度。

实施情况:侧线抽出位置调整后,侧线抽出温度上升至150℃以上,侧线抽出流量从13 500 m3/h分步降至1 2 000 m3/h左右,V-507压控阀开度关至46%,三级冷凝分液罐返回V-502A的液控阀开度降至50%。7 d后,原料水中氨氮质量分数降至12 000 mg/kg。

3.3调整T-501处理量

优化措施:随着T-501侧线抽出量的减小,三级冷凝液返回原料水大罐量的相应减小。根据2台原料水大罐液位下降情况,逐步降低T-501进料量。根据净化水指标,逐步降低T-501塔釜汽提蒸汽用量。

实施情况:侧线抽出关小后,粗氨气冷凝液返原料水大罐量呈现大幅减少。至6月中旬,V-502B调整至30%液位后,T-501进料量由96 t/h下调至88 t/h,塔釜汽提蒸汽用量从15.8 t/h下调至14.5 t/h。同时,在调整期间,每日对塔釜净化水中氨氮含量进行跟踪,未出现超标现象。

3.4临时应急处置措施

一旦发现原料水中氨氮质量浓度特别高,预判塔釜净化水中氨氮质量分数可能会增大,临时加大塔釜汽提蒸汽用量,塔釜净化水部分返回原料水大罐,稀释原料水中的氨氮含量。此项操作应注意V-502B保持在30%液位运行,便于日常大罐隔油操作。待塔运行正常时,关闭净化水返大罐,汽提蒸汽量调整至正常值。酸性水含油量增加,对酸性水要及时撇油,避免汽提塔波动,造成汽提塔分离效果变差。

4优化措施实施效果

加氢型酸性水汽提塔从2023年6月初实施优化措施以来,T-501运行稳定,各项参数都在控制范围之内。不但解决了酸性水量与T-501进料量匹配问题,还降低了T-501蒸汽用量,装置能耗明显下降。

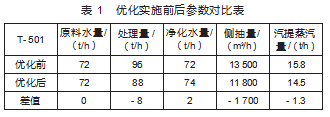

1)从运行参数来看,T-501侧线抽出量大幅下降,处理量从96 t/h降至88 t/h,处理量减小了8 t/h,详见表1。

2)从产品指标来看,T-501塔釜净化水中氨氮质量分数<75 mg/kg,硫化物质量分数<0.4 mg/kg,指标全部合格。塔顶采出硫化氢量没有增大或减小,T-501塔顶温度和制硫炉炉膛温度、炉尾温度运行稳定,对制硫炉没有影响。

3)从装置效益来看,通过减小侧线抽出量,T-501进料中氨氮含量平均降幅达35%左右。塔釜汽提蒸汽用量下降了1.3 t/h,解决了侧线过度抽出造成的汽提塔能耗高的问题。且氨精制塔(T-502A/B)液氨置换频率从一周4次延长至3 d一次。加氢型酸性水汽提系统恢复至平稳操作,降低了运行能耗成本。

5结语

T-501侧线抽出阀门位置及开度适宜,锁定富氨区,将侧线抽出温度调整150℃以上,侧线抽出的效率就不会低。同时,粗氨气冷凝液在系统内的循环量也不会增大,达到了稳定加氢型酸性水大罐液位及其氨氮质量浓度的目的。生产中实时跟踪比对进装置加氢型酸性水和大罐原料水浓度,发现偏差较大,及时做出相应调整,保证了加氢型酸性水汽提塔的正常运行。本次生产优化调整不仅解决了现存的生产问题,而且能够节约能耗,降低运行成本。

参考文献

[1]李青青.炼油厂酸性水汽提工艺的选择[J].中外能源,2008,13(4):108-110.

[2]于潇航,孙建刚,张玉红,等.炼油厂酸性水的综合利用方法[J].化工科技,2016,26(4):64-67.

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/80802.html