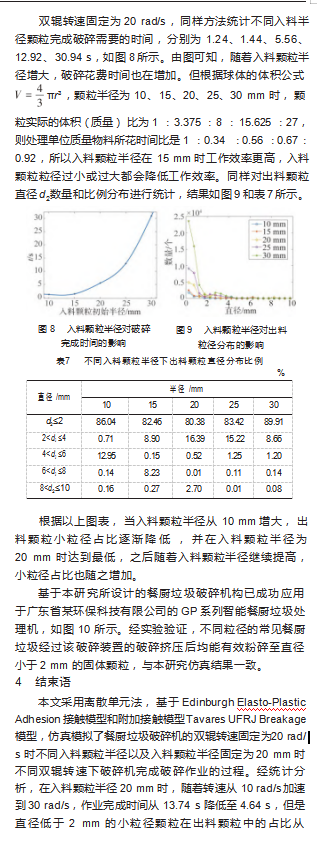

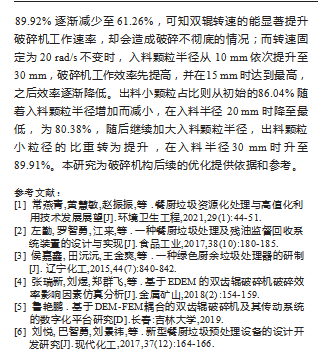

摘要:餐厨垃圾的处理包括对餐厨垃圾实施破碎、压榨、分选等操作,以实现固体破碎、固液分离、油水分离,进而达成无害化处理或资源回收利用目的。双刀辊破碎装置是实现餐厨垃圾固体破碎的高效设备之一,其作用是将大块物料粉碎成粒径细小且均匀的物料颗粒,以便于进行后续处理和存储运输。基于离散单元法,采用仿真软件EDEM的Edinburgh Elasto-Plastic Adhesion和Tavares UFRJ Breakage接触模型,模拟了双辊转速分别为10、15、20、25、30 rad/s和物料颗粒初始半径分别为10、15、20、25、30 mm时破碎装置的工作情况。结果表明:刀辊转速和初始颗粒半径都对破碎装置的破碎效率及出料颗粒粒径分布具有显著影响;双辊转速越快,完成破碎作业所需时间越短但出料颗粒里小粒径占比会降低;入料半径15 mm时作业效率最高,而入料半径30 mm时出料颗粒里小粒径颗粒占比最高。

关键词:餐厨垃圾处理,固体破碎,双辊破碎机,离散单元法

0引言

随着我国城镇化率的提升,目前全国城镇人口已超过8.3亿。快速增长的人口数量与经济发展使餐饮行业迅速发展,餐厨垃圾生产量也与日俱增[1]。由前瞻数据研究院做的调查显示,近些年我国餐厨垃圾产生量增速明显,2017年我国约产生了9 972万t餐饮垃圾,平均每日产生约27.3万t,厨余垃圾处理产能却仅有2.5万t/d左右。2018全年我国餐饮垃圾产生量更是达到1.08亿t左右。因此对餐厨垃圾处理设备,尤其是对能在垃圾产生源头进行及时处理的小型餐厨垃圾处理设备的需求量逐年上升。左勤等[2]研制的餐厨垃圾处理设备能实现高效的固液分离和油水分离,却缺少固体粉碎装置,无法实现大块垃圾的破碎处理。侯嘉鑫等[3]设计的一款绿色厨余垃圾处理器采用了螺旋压榨的方法粉碎物料,但设备功能较为单一且需要人工手动完成压榨,工作效率欠佳;张瑞新等[4]则基于EDEM的Bonding模型探讨了矿物物料材质、粒度和齿辊转速对破碎效率的影响,为矿用破碎机优化提供了依据。

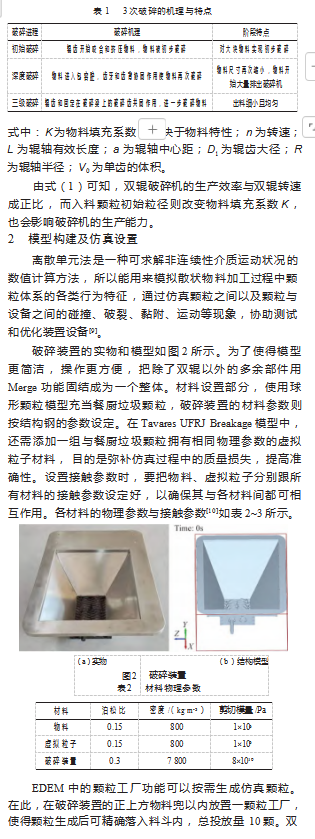

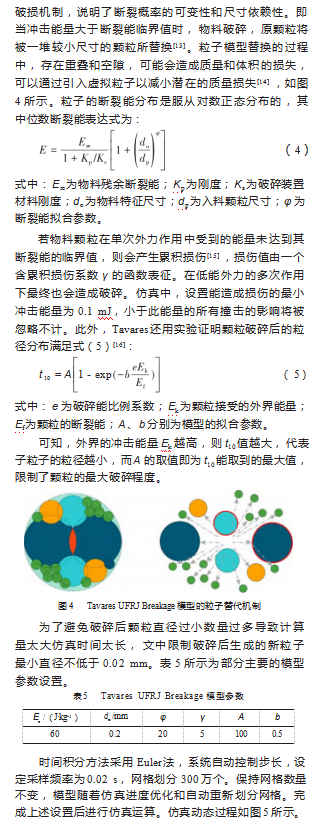

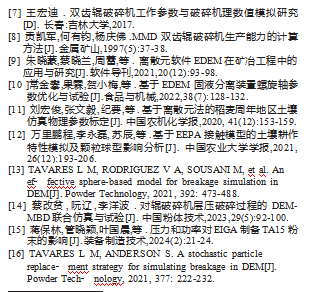

本文主要针对智能餐厨垃圾处理设备中用于固体破碎的双辊破碎机,使用多用途离散单元法建模软件EDEM,基于基础接触模型Edinburgh Elasto-Plastic Ad⁃hesion模型(EEPA)进行仿真。在附加接触模型方面,区别于以往案例常用的Bonding模型,本文选用Tavares UFRJ Breakage模型,模拟并统计了当入料颗粒半径固定为20 mm时,双辊转速分别为10、15、20、25、30 rad/s以及当双辊转速固定为20 rad/s物料颗粒初始半径分别为10、15、20、25、30 mm时破碎装置的工作时间和产物粒径分布情况,总结出双辊转速和入料颗粒尺寸对破碎装置工作效率以及处理后物料粒径大小的影响规律,为餐厨垃圾破碎机构的后续优化和改进提供仿真依据。

1双辊破碎原理

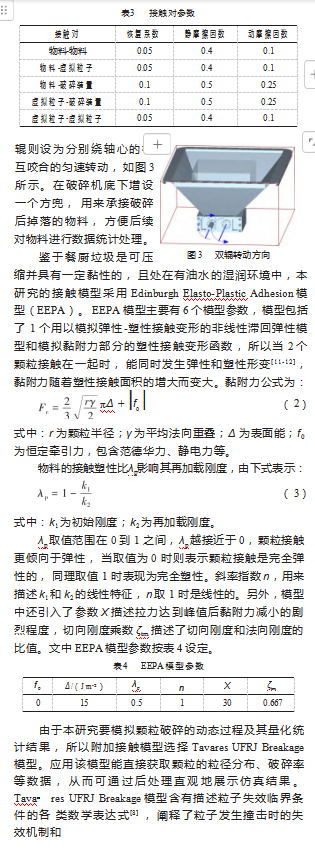

破碎指的是大块物料在外力的作用下逐渐被加工分解成小块物料的过程,类型包括有劈碎、击碎、压碎、磨碎等[5]。基于破碎理论,能完成物料破碎过程的设备称为破碎机,它在采矿、土木、化工、冶金等行业被广泛应用。如图1所示,一般来说,双辊破碎机的双轴上装有刀盘[6],刀盘上大小刀片相间排列,并与另一刀盘相互交错咬合。电动机带动双辊上刀盘咬合滚动,就会在刀盘的切料空间中对物料进行碾压、剪切,使物料产生裂隙,裂隙逐渐扩大贯穿物料实现破碎。物料被加工至足够细小后,会在双辊的带动下通过双辊之间的缺口间隙抵达破碎机的下方,最后被甩出掉落,完成破碎。

辊式破碎装置的破碎过程可分为3个阶段[4-7]:第一是初始破碎阶段,此阶段的物料尺寸较大,物料会在两齿辊外力作用下不断地于双辊上方翻滚运动,齿牙持续冲击划伤物料表面对物料造成挤压、撕扯、剪切等多重作用,让大块物料表面不断剥落,尺寸逐渐减小,实现初步破碎,最终被辊齿夹住;第二阶段是深度破碎,在初始破碎后,物料体积已经减小至能被齿辊卷入双辊间的包容腔中,随着齿辊转动,包容腔的空间越来越小,物料受到同轴相邻辊齿之间、辊齿与对面辊齿之间的挤压和剪切作用而再次发生破裂,达成深度破碎;除了上述破碎阶段以外,部分双辊破碎机会在齿辊的下面再安装一个破碎梁,经过深度破碎掉落的物料若粒径满足要求,可以从破碎梁的间隙中排出,若粒径过大则会停留在破碎梁上待破碎量和辊齿挤压破碎,完成第三级破碎。

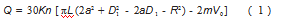

双辊破碎机的生产能力公式为[8]:

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/80687.html