摘要:研究弹塑性材料在婴童产品塑胶件结构设计中的应用,以解决传统设计方法中依赖经验和样板测试的问题。通过构建数学模型,对塑胶件设计进行了深入分析,实现了对材料力学性能的准确描述和预测。在研究过程中,首先根据梁变形的叠加原理,分析了卡扣在作用力下的总变形量,并将其分解为3个部分进行建模计算。随后,根据力学模型建立了相应的数学模型,并对各部分变形量进行了详细分析和计算。与实际实验结果的对比验证表明,所建立的数学模型具有高度的准确性和可靠性。为了方便工程师在实际工作中的应用,还利用VB对数学模型进行了编译计算,创建了相关的应用程序。此外,还考虑了塑胶材料的成型工艺特点,尤其是注塑成型的工艺特性。综上所述,该研究通过应用弹塑性材料力学理论,结合工程实际应用与结构设计的实际案例,为婴童产品塑胶件结构设计提供了一种更加准确、高效和便捷的设计计算方法,可为婴童产品塑胶件的结构设计提供重要的理论支持和实践指导。

关键词:塑胶结构设计,塑胶件装配设计,弹塑性材料,结构设计优化创新

0引言

随着科技的不断进步和工业领域的快速发展,塑胶件在婴童行业中的应用日益广泛。作为连接和固定关键部件的重要元素,塑胶卡扣的设计和优化[1]对于婴童产品的安全性、稳定性和用户体验具有至关重要的作用。

然而,传统的塑胶件结构设计往往依赖于经验和样板测试,缺乏系统的理论支持和精确的计算方法,导致设计过程耗时耗力且难以找到最优解决方案。在此背景下,本文引入弹塑性材料力学理论[2],对婴童产品中的塑胶件装配设计进行深入探讨和精确计算。通过构建优化的力学模型,提供一种更加准确、高效和便捷的全新设计计算方法,以指导婴童产品塑胶件的结构设计。

在相关课题研究中,已有不少学者对塑胶件的结构设计和性能优化进行了探索[3]。然而,这些研究往往侧重于材料的宏观性能或单一因素的影响,缺乏对弹塑性材料在复杂受力条件下的深入研究。此外,现有研究在将理论应用于实际产品设计时,往往忽略了注塑成型等工艺特性对结构设计的影响,导致理论与实践之间存在一定差距。

因此,本文在总结前人研究成果的基础上,进一步探讨了弹塑性材料在塑胶件卡扣装配设计中的应用。根据材料力学相关理论,对弹塑性材料性能进行了深入研究,并结合婴童产品的特点,构建了更加贴近实际受力情况的力学模型。同时,还充分考虑了注塑成型的工艺特性[4],对结构细节进行了DFM分析[5],以确保设计方案的可行性和可靠性。

通过本文的研究,期望能够解决婴童产品塑胶件结构设计中存在的一些问题,如设计效率低下、优化效果不明显等。通过引入弹塑性材料力学理论,将为塑胶件的结构设计提供更加科学的依据和精确的计算方法,从而提高产品的质量和性能,满足用户对婴童产品安全性和舒适性的需求,推动婴童行业的持续发展和创新。

1婴童产品中的塑料零件结构设计优化

1.1塑料的应用

在婴童产品中,塑料尤其是工程塑料因其卓越的综合性能如轻质、耐冲击性好、透明性好、耐腐蚀性好、成型工艺稳定、着色性好、加工成本低等优点被广泛应用[6]。根据工程塑料的特性,在婴童产品中,PA(尼龙)、ABS(丙烯晴-苯乙烯-丁二烯共聚物)、PC(聚碳酸脂)、PP(聚丙烯)、POM(聚甲醛)等工程塑料被广泛应用。本文就根据这些常用塑料在弹塑性状态下的特性进行分析。

1.2塑料件的设计优化

在婴童产品的塑料件设计过程中,最常遇到的问题就是各种形式的装配连接结构设计,塑料件连接形式多种多样,常见连接方法包括螺丝连接、卡扣连接、胶黏剂连接、溶剂连接、铰链连接、模塑螺纹成型、压力配合连接、塑料铆焊、感应焊接等[7]。其中螺丝连接结构和卡扣连接结构是最常见和最广泛的装配连接结构。从使用性能、产品成本、装配效率和生产工艺性角度来说,卡扣装配结构都有着非常明显的优势[8]。本文依据高分子材料特性并根据材料力学中相关理论结合实验数据,创新性地提出一种简便易行的装配结构设计方法,对塑胶件的结构设计进行优化,最大化避免塑胶零件结构设计中的欠设计和过设计问题,缩短后切的测试和设计优化周期,节省设计资源和降低产品成本。

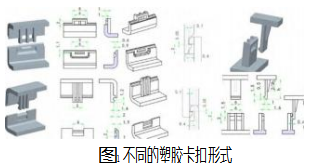

2塑胶件装配设计案例

有关塑胶件设计中的配合件——卡扣的设计,根据材料力学的方法,其主要采取的分析手段是将其简化成相应形式的基本梁结构,再根据材料力学中对相应梁的计算公式进行计算。常见的卡扣形式如图1所示。

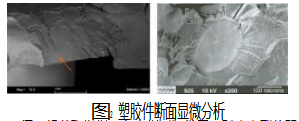

以悬臂式卡扣作为研究对象,根据经典材料力学理论[9],可以依据最大应变(屈服点)来计算最大变形量(挠度或是称为扣入深度)和最大载荷。

对于诸多塑胶卡扣而言,目前常用的计算方法是:当在实际装配过程中其扣合过程产生的最大应变小于1%时,那么在这种情况下E可以取该种材料的弹性模量(杨氏模量)来进行计算;在实际装配过程中其扣合过程产生的最大应变大于1%时,这种情况下就推荐E取该种材料在最大应变点的正割模量[10]。

然而对于塑胶材料的卡扣装配设计来说,即使能够找到材料的正割模量,用上面的公式进行计算后依然存在较大的偏差。对此,结合以下的例子进行详细阐述说明。

某塑胶卡扣的主体材料是GE LEXAN PC923,卡扣的有效长度l=12 mm,宽度w=6 mm,材料厚度h=1.4 mm,该装配设计的要求是卡扣的扣入深度需要保持Y=2.5 mm。针对该种材料的性能数据进行深度剖析之后[11],得出以下结果:材料的抗拉强度σs=62 MPa(屈服点,实验条件:ASTM D638,50 mm/min);屈服点的拉伸应变εs=7%;材料的弹性模量E0=2.342 GPa。

根据式(1)可以得到其最大变形量ε=3Yh/2l2=3.65%。在充分分析该材料的强度特性并结合其应力——应变曲线,发现该材料在应变ε=4.88%状态时的应力为σ=52 MPa,并由此得出在这种状态下,其正割模量Es=σ/ε=1.425 GPa,再通过式(2)可以得到此状态时的理论计算弯曲载荷Q=Wh2 Eε/6l=8.5 N。但是在进行实际实验期间得到的弯曲载荷为11.3 N。由此可见,根据上述理论公式的计算结果与实际情况存在非常大的偏差,实际偏差率超过30%。显而易见的是,使用这种方法进行设计计算会带来很大的风险,衍生出诸多问题,因此在实际使用过程中就需要增加很高的安全系数来减少失效情况出现的概率,故而导致产品成本的上升同时在很大程度上增加了产品的体积空间。总的来说,这种方法显然并不能成为婴童产品设计的最优解决方案。

3基于弹塑性理论优化力学模型并优化设计方案

3.1力学模型优化方案

通过对塑胶零件断面进行显微分析发现,不同零件断裂处的裂纹显示出相似的特征,裂纹起源处的裂纹区域是光滑的,材料的塑性变形很小,并且经常有多个相邻的裂纹,这个裂纹从表面开始,并呈现阶梯状扩展,局部开裂和裂纹扩展形式如图2所示。

进一步分析发现,在工程实际当中,对于大部分的工程塑胶材料来说,在弯曲状态下,只要在最大弯矩切面(此切面上的应力最大)上产生的应变ε小于该种材料的许用应变[ε],虽然此截面的应力已经大于许用应力[σ],零件也不会发生断裂,因此有理由认为它是满足强度要求的,并且弹塑性材料力学中相关的研究也证明此项结论[12]。

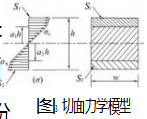

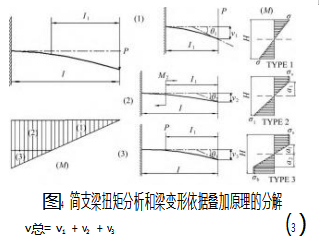

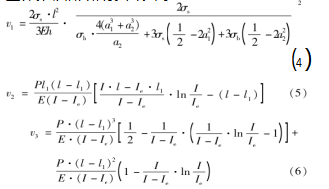

切面力学模型如图3所示,其中:a1 h,a2 h是弯矩最大切面上的弹性区域;s 1、s2是弯矩最大切面上的塑性区域。根据之前的弹塑性材料的力学性能分析,对塑胶材料(弹塑性材料)卡扣做了进一步的数学推导进而建立新的数学模型,将一个复杂的弹塑性变形过程分解为3个简单力学模型,再根据梁变形的叠加原理进行叠加,最终得到卡扣的总变形量[13]。将卡扣变换的力学模型中梁的总扰度v总分解为3个部分产生的扰度和,它们分别是:v1——作用力P在没有发生塑性变形的梁上产生的挠度;v2——力矩M2在发生塑性变形的部分产生的端点挠度;v3——力P在发生塑性变形的部分产生的端点挠度。如图4所示。根据梁变形的叠加原理,卡扣(简支梁)在作用力P下所发生的总变形量(总挠度)为:

3.2根据力学模型构建数学模型

根据此力学模型方案,对3部分变形量进行分析计算并建立相应的数学模型。

将v1,v2,v3代入即可得到总变形量v总。

根据上述优化的力学模型对之前PC923卡扣建立数学模型进行验证。案例中主体的材料是GE LEXANPC923,卡扣的有效长度l=12 mm,宽度w=6 mm,材料厚度h=1.4 mm,该装配设计的要求是卡扣的扣入深度需要保持Y=2.5 mm。材料的抗拉强度σs=62 MPa(屈服点实验条件:ASTM D638:50 mm/min);屈服点的拉伸应变εs=7%;材料的弹性模量E0=2.342 GPa。根据新的数学模型分析计算后得到的结果是载荷力为11.19 N,与实验结果11.3 N吻合度非常好。

4应用与效果分析

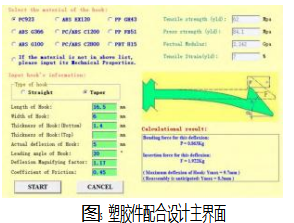

大量的实验数据证明新的数学模型分析计算结果与实际数据的拟合度非常好,因此在产品设计尤其是塑胶产品结构设计中使用上述数学模型进行结构设计与可行性评估是非常准确的。但是由于建模和分析计算过程较为繁琐,因此给使用者带来了不便。为方便工程师在实际工作中使用这个新的数学模型进行工程设计,减少输入和计算过程中产生的错误,对已建立的数学模型利用VB对其进行编译计算,进而创建相关的应用程序,从而使应用更加简单快捷。同时将常用的塑胶材料的力学性能预置在程序中,使用者也不必再去查询相关材料的力学参数,最大化地降低使用者的操作难度。其操作界面如图5所示。在此程序中,涵盖了常见的工程塑料以供工程师在结构设计中进行选择,方便使用计算,同时对于程序中未计入的材料也给使用者提供输入框进行材料性能输入[14]。同时在此程序中也对不同种类的卡扣(直卡扣与斜卡扣)进行了计算研究。在程序中同时加入了判误程序,从而避免了一些错误数据输入对结果的影响。

传统婴童行业的塑胶件结构设计基本上还是停留在依靠经验和样板测试上,耗时耗力的同时也很难找到产品的最优解决方案。本文根据材料力学相关理论,对弹塑性材料性能进行相关研究,并根据婴童产品特点进行建模计算,结合工程实际应用与结构设计的实际案例,将弹塑性材料力学引入到婴童产品的塑胶件结构设计中,对常见的塑胶件卡扣装配设计进行了深入的探讨与计算。

理论结合实际,为常见的工程塑料结构设计提供了一种更加准确、高效和便捷的全新设计计算方法,在优化建模设计的同时也充分考虑到了塑胶材料的成型工艺特点,尤其是考虑注塑成型的工艺特性[15],针对大批量生产中存在的潜在问题,在结构设计中提前对产品的成型与脱模进行DFM分析,在符合相关设计要求的基础上将塑料件结构的细节考虑在内,并将相应的结构特点加入到建模分析过程中,从而最大化地规避设计过程中的偏差产生。

5结束语

本文通过对婴童产品中塑料件连接结构的研究,提出了一种简便易行的装配结构设计方法,对塑胶件的结构设计进行优化,以避免塑胶零件结构设计中的欠设计和过设计问题,缩短后期的测试和设计优化周期,节省设计资源和降低产品成本。本文的研究成果为婴童产品的塑料件连接结构设计提供了一种新的思路和方法,具有重要的理论和实际应用价值。

参考文献:

[1]保罗A特雷.面向装配的塑料零件设计[M].北京:机械工业出版社,2023.

[2]杨桂通.弹塑性力学引论[M].北京:清华大学出版社,2004.

[3]黎恢来.产品结构设计实例教程[M].北京:电子工业出版社,2013.

[4]翁其金.塑料模塑工艺与塑料模设计[M].北京:机械工业出版社,1999.

[5]Edmund Isakov,Ph D.Mechanical Peoperties of Work Materials[M].US:Gardner Publications,Metal working's Premier Publisher,2000.

[6]Ferdinand P Beer,E Russell Johnston,John T DeWolf.Mechanics of Materials[M].US:McGraw-Hill Education,2004.

[7]周家泽.机械设计基础[M].北京:人民邮电出版社,2003.

[8]王启平,王振龙,狄士春.机械制造工艺学[M].哈尔滨:哈尔滨工业大学出版社,1999.

[9]杨桂通.弹性力学[M].北京:高等教育出版社,2005.

[10]曹艳霞,王万杰.热塑性弹性体改性及应用[M].北京:化学工业出版社,2014.

[11]Natti S Rao,Gunter Schumacher.Design Formulas for Plastics Engineers[M].US:Carl Hanser Verlag,2004.

[12]贺松林,姜勇,张泉.产品设计材料与工艺[M].北京:电子工业出版社,2013.

[13]王黎钦,陈铁鸣.机械设计[M].哈尔滨:哈尔滨工业大学出版社,2019.

[14]刘瑛,李玉兰.机械零部件结构设计及计算实例[M].北京:化学工业出版社,2015.

[15]罗军.浅谈浇口在注塑模具设计中的类型及选用[J].机电工程技术,2004(8):95-97.

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/80674.html