摘要:目前钣料人工去毛刺的方法存在加工效率慢、打磨质量不稳定的缺点,为了解决这个问题,设计了一款自动去毛刺机。该机器依据辊筒输送机的结构进行机械设计,并借助机械传动等基础知识,通过SolidWorks编程软件进行设计。首先,阐述了该设备的设计原理及技术特点;其次,对该设备的机械结构组成进行了介绍;然后建立了PLC控制系统及介绍关键电器元件的作用;最后,在SolidWorks软件上进行测试设备的实际性能,结果表明,自动去毛刺机能够有效地去除钣料上的毛刺,并实现自动化加工的要求。与传统手工去毛刺工艺相比,该设备具有加工效率高、去除毛刺质量稳定等特点,且可以节省劳动力,为企业降低用工成本。

关键词:去毛刺,辊筒输送,机械传动,PLC控制系统,自动化

0引言

在家电行业中,产品上的毛刺是最常见的质量缺陷,用户在使用产品时极易被产品上的毛刺伤害到,造成用户流血的安全事故,所以产品在出厂前必须去毛刺处理。据统计,目前市场上用户对家电产品的毛刺质量缺陷投诉率仍占了20%以上,分析其原因是产品上的毛刺靠人工打磨去除不干净造成的。毛刺是钣材由剪钣机开料时产生的,通常在钣材的分离断面处出现,而去毛刺是指利用器具将钣材利边上的毛刺去除掉,是一种工艺手段,通常在钣材加工的前工序平板阶段进行,因为平板阶段的毛刺是直线的,不存在零件成型后的拐弯和抹角,更容易加工去除干净。

通过对国内外家电企业市场调研,去毛刺方法通常是采用人工手持器具对钣材断面上的毛刺进行磨削,不但加工效率慢,而且打磨质量难以保证,其原因在于员工手持器具时间长,容易疲劳,导致打磨效率低下;再者打磨质量取决于员工的技能及责任心,如经验丰富的老员工比生手新员工的打磨效率及质量要高,因此毛刺质量缺陷仍有20%以上的投诉率。

为解决人工去毛刺效率低下,质量不稳定的问题,本文设计了一种自动去毛刺机,此种设备具有运作高效、加工质量稳定的特点,彻底解放了员工双手,减轻了员工的劳动强度;其次提升了产品的质量,由毛刺引起的投诉率也有望降至2%以内,今后将会替代人工去毛刺的工艺手段,同时还可以被其他行业借鉴,从人工操作时代升级到自动化生产。

1设计原理与技术特点

设计原理主要采用辊筒输送机构来输送钣料,利用PLC控制器,通过电机、链轮、链条和齿轮的传动配合,实现钣料自动化去毛刺的目的。此结构具有输送能力强、运送灵活的特点,可以实现不同规格钣料的输送需求,满足不同场合的使用要求。其主要技术特点如下。

(1)生产效率高

人工打磨和机器生产效率对比:相同条件下,按8 h/天计,相同尺寸1 000 mm×1 000 mm×0.6 mm钣料,人工打磨约完成400件,人均加工效率约50件/h,而使用自动去毛刺设备,则完成了3 000件,人均加工效率达到了375件/h,由此可见,自动去毛刺机的加工效率远高于人工加工效率。

(2)适用性广

在家电产品中,通常有不同尺寸与规格的材料需要加工,尺寸有长的、宽的、厚的及薄的,对目前大部分企业的五金原材料来料尺寸进行了解分析,宽度1 219 mm是最常规的卷料来料宽度,最大尺寸的平板料来料尺寸为2 000 mm×1 219 mm,最小的板料尺寸为400 mm×200 mm,因此设计机架的入料平台及出料平台尺寸为3 000 mm×2 000 mm,对于宽度尺寸200~2 000 mm之间及厚度尺寸0.4~3 mm之间的钣材均能加工,普通的家电制造企业均能使用此款设备,适用性非常广。

(3)打磨质量稳定

以往采用人工打磨毛刺的方式,不同的员工打磨出来的质量不一样,白班与晚班打磨出来的质量也有差异,极易受员工熟悉程度及环境等因素的影响,报废率也一直居高不下,质量很难得到保证。自机器代替人工打磨后,不再受员工技能、环境等因素的影响,使钣料打磨出来的品质上升,解决了人工打磨质量不稳定,产品报废率高的痛点。

(4)安全性高

在安全性方面,对于运动部件,如齿轮、链条、链轮、辊组、磨头等能运动的部件,应加装防护罩,避免员工由于不小心而触碰到运动部件,造成工伤事故。本文为了读者能够清楚地了解去毛刺机的内部构造,均把防护罩去除了,但在实际生产中,防护罩是必不可少的,必须加装上去。

2机械结构组成

2.1基本构成

制造此机构的主要材料有方管、圆管和A3钢板等,将和轴承、弹簧、齿轮、链轮、链条、胶辊、电机、打磨机、内六角螺钉等标准元件组装而成。图1所示为自动去毛刺机整机示意图,其中电机为原动机,固定在机架上,带动链条驱动入料辊组转动,带动入料平台上的钣材经过打磨装置,再由出料辊组将打磨好的钣料输送到出料平台上,完成第一张来料的毛刺打磨工作。机架由方管焊接组装而成,在整机中起着骨架的作用。入料平台和出料平台,都是由众多可以滚动的圆管安装在机架上而组成。实现圆管可以滚动的原理是根据其内孔的直径,两端面焊上与内孔同等直径大小的轴承,再根据轴承内径尺寸选用内六角螺钉的规格,将圆管锁在机架的两块固定板上,圆管的上、下、左、右平移运动被限制了,但能进行360°旋转运动。所有圆管表面需要裹一层胶皮,可以避免圆管表面凸点或毛刺刮花产品表面。此时推动放在入料平台上的钣料移动,被触及的圆管便会滚动起来,同样起到保护被打磨钣料表面外观的作用。考虑到家电制造企业来料尺寸规格多、材料厚度不唯一的状况,灵活运用了可调节装置,如弹簧、螺杆、滑块等元件组合,可以根据不同宽度和厚度的来料尺寸进行调节,以满足加工最大范围内的钣料,以符合众多企业的生产实际情况。

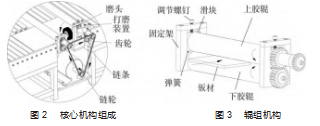

2.2核心机构

图2所示为核心机构组成,分为传动动力组和打磨动力组。传动动力组主要部件由电机、链轮、链条和齿轮组成,其工作传动路径如图2箭头方向所示,首先由安装在电机上的链轮带动链条转动,再由链条带动入料辊组及出料辊组的链轮转动,运动轨迹沿等腰三角形往返运动,实现力的传递。链条由于是金属材质,在长时间转动状态下,造成金属疲劳,引起拉长,长时间就会造成松动。电机的安装固定孔下设有4个弹簧,固定电机的4个螺栓穿过电机的安装孔与弹簧中间孔,将电机安装在机架的底板上。当链条过长时,锁紧电机4个螺栓,可以拉紧链条,通过调节电机的高度,可以解决链条因使用时间长而松动拉伸变长的问题。值得注意的是,机械设计初学者由于经验不足,很容易犯链条与链轮间是固定结构(即链条长度不可调节结构)。打磨机是单独的动力源,磨头装在打磨装置的打磨机上,其旋转的方向根据毛刺在钣料上的位置而定,毛刺朝上,磨头逆时针旋转,若毛刺方向朝下,则顺时针旋转。通过调节打磨装置的调节螺杆来确定磨头的高度,设备操作员根据试机时产品打磨出来的质量来调节磨头高度,以达到钣料最佳的打磨质量,满足产品的要求。

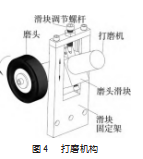

2.3辊组机构

上、下胶辊力的传动采用齿轮啮合传动,具有适应范围大、传递效率高、工作寿命长、传动平稳、可靠性高的优点,能保证瞬时传动比恒定、能实现各种位置要求的两轴传动的特点。辊组的主要作用是带动钣料移动,如图3所示为辊组机构示意图,入料辊组和出料辊组结构相同,都是由上胶辊、下胶辊、固定架、滑块、弹簧和调节螺钉组成。上胶辊左右两端装在配有轴承的滑块上,滑块可以沿固定架的滑槽上下移动,滑块下面装有弹簧,调节螺钉可以调节滑块的高度,从而达到调节上胶辊与下胶辊的间隙,以带动不同料厚钣材的移动。下胶辊左右两端也配有轴承,装在固定架上。上下胶辊结构相似,上胶辊不但可以转动,而且高度可以调节,下胶辊只可以转动,但高度不能调节。入料辊组和出料辊组都作相向转动,当来料碰到入料辊组的入口区域时,会被入料辊组带入,将来料拖至出料辊组的料区域中,再由出料辊组将钣料送到出料平台上,实现钣料移动的目的。

为了保护来料表面的外观不被辊组上的灰尘压花、压伤,需在辊组表面裹胶,裹胶硬度要适中,裹胶硬度数值偏低,裹胶表面会偏软,会造成牵引来料时容易打滑,而裹胶硬度数值过高,裹胶表面会偏硬,此时辊组又容易压伤来料表面,影响产品的外观,造成产品的报废率上升。经实验证明,辊组表面裹胶硬度为邵氏硬度50°~60°最为合适,可以很好地保护钣料表面不被压花。

2.4打磨机构

图4所示为打磨机构示意图,磨头装在打磨机上,而打磨机固定在磨头滑块里,磨头滑块可以在滑块固定架的滑槽里上下移动,滑块调节螺杆可以调节滑块的高度,从而实现调整磨头的高度,以打磨不同厚度钣材的毛刺,在滑块固定架上装有红外感应器,当磨头磨蚀后,红外感应器将信号反馈给PLC控制系统,此时操作面板上的磨头磨蚀红灯将亮时,设备将停止运行,提示工作人员及时调节磨头位置高度。

磨头作为去毛刺机的一个重要元件,其选材方面有着严格的要求,经实践验证,打磨钣料毛刺适宜用软接触打磨的方式,不能选择硬质磨头类型,因为硬质磨头去毛刺时会使钣料端面产生新的毛刺,而选择市面上的千叶轮(布砂轮)作为磨头是一个不错的选择,这种以拍打方式去除毛刺的效果明显,毛刺会被打磨得更干净。

3控制系统设计

本系统在运行过程中,由触摸屏面板输入指令,经PLC核心处理器,磨头电机驱动器控制磨头电机的运转,而变频器将控制辊组电机的转速,从而控制辊组转动的速度,达到用户需求的输料速度,图5为自动去毛刺机控制系统设计流程。

3.1操作面板

操作机面板是设备的重要组成部件,是操作人员与数控机床(系统)进行交互的工具,操作人员可以通过它对数控机床(系统)进行操作、编程、调试、对设备参数进行设定和修改,还可以了解、查询设备(系统)的运行状态,是设备特有的一个输入、输出部件。图6所示为本机的操作面板示意图。

3.2 PLC控制器

可编程逻辑控制器(PLC),是一种专门用于工业自动化的电子设备。它通过编写程序,控制和监控生产过程中的各种机械和过程,是设备的核心组成部分,如同人体的大脑,在其内部存储执行逻辑运算、顺序控制、定时、计数和算术运算等操作指令,从而来控制自动去毛刺机的运作。

3.3变频器

变频器是一种电力电子设备,其作用主要是调整辊组电机的功率,实现辊组电机的变速运行,达到用户需求的输料速度,同时还可以省电和降低电力线路电压的波动,具有调速范围广、控制精度高、能耗低、噪声小、寿命长等优点,可以提高设备的运行效率和生产效益。

3.4辊组电机

辊组电机的主要作用是产生驱动转矩,是辊组运作的动力源。其动力通过链轮与链条的传动,将力矩传至辊组上的齿轮上,再带动上下齿轮的啮合运动,产生上下辊组的相向运动,从而带动钣料直线运动。

3.5磨头电机驱动器

驱动器是一种控制装置,其主要作用是控制磨头电机的运转,实现电机顺时针转动、逆时针转动、加速、减速、停止等功能。它可以根据不同的需求从外部接收控制信号,通过内部的逻辑控制电路,将控制信号转化成电机的驱动信号,同时具备过流、过压、欠压等多种保护功能,能够在电机出现异常时自动切断电源,保护电机及系统安全。

3.6磨头电机

磨头电机的主要作用是为磨头提供动力源,将力矩传递给磨头,从而将经过磨头下的钣料上毛刺打磨干净,属于输出设备。

4测试验证与结果分析

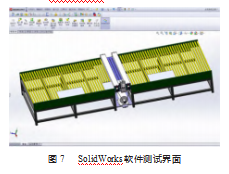

为了进行设备的测试工作,在SolidWorks软件上进行设备的实际性能测试,完成前进、后退、转向等基本功能,模拟钣料在设备上的运动轨迹,确认设计的可行性。图7所示为Solidworks软件测试界面。

在测试过程中,首先打开SolidWorks软件,将钣料放在入料平台上,启动辊组电机及磨头电机,此时辊组及磨头开始工作,移动钣料至入料辊组间的入口区域,钣料将被入料辊组输送至磨头下,磨头将钣料的毛刺打磨干净,再由出料辊组将钣料输送至出料平台上,完成钣料的自动去毛刺的过程。测试结果表明:采用本文设计的自动去毛刺机方案,能较好地去除钣料上的毛刺,具有生产效率高,使用方便的优点。

5结束语

本文以家电行业钣料的毛刺加工手段为研究对象,结合目前生产企业人工打磨毛刺生产效率低、质量不稳定的实际状况,设计了钣材自动去毛刺机,能解决家电产品上由毛刺带来的质量问题,本文的创新主要有如下3点。

(1)在辊筒机的基础上,对其机械结构进行改造,搭建了自动送料平台,植入PLC控制系统,满足高效实用的生产需求,实现了钣材去毛刺由人工操作升级为机器加工的自动化创新。

(2)打磨机构运用螺旋调节滑块高度的结构,并安装红外感应器,提醒操作人员及时调节磨头高度,调节机构具有创新性。

(3)送料的上、下辊组表面均采用裹胶结构,利用滑块及弹簧结构可以进行上、下辊组间隙值调节。胶质辊组具有收缩功能,可以规避因钣材表面有灰尘而压伤钣材的风险,同时通用性强,不挑钣材的厚度,滚筒送料机构具有新颖性。

参考文献:

[1]罗素晖,曾志坚,周博俊.汽车钣金车间自动化立体仓储系统设计[J].机电工程技术,2020,49(8):187-190.

[2]刘天宝,傅朝斌,辜晓飞,等.垃圾焚烧炉用滑动平台自动化生产线的设计与实现[J].机电工程技术,2020,49(8):177-180.

[3]邵云飞,刘露遥,孔维嘉.企业数字化转型的研究现状及趋势——基于CiteSpace的可视化分析[J].电子科技大学学报(社科版),2023,25(5):34-45.

[4]郝延国.机械自动化技术在工业生产中的应用[J].造纸装备及材料,2023,52(5):79-81.

[5]赵德权.机械电气设备自动化调试技术及应用研究[J].中国设备工程,2023,(9):235-237.

[6]王*.重载铁路电化区段信号机械设备故障自动检测方法[J].机械与电子,2023,41(4):35-40.

[7]汪洋.机械设计制造及自动化技术研究[J].造纸装备及材料,2023,52(3):32-34,65.

[8]张潇月.工程机械电气设备自动化技术分析[J].大众标准化,2023(22):60-62.

[9]夏烈.机电设备自动化监控技术在冶金机械制造业中的应用[J].有色金属工程,2023,13(10):150.

[10]潘芝云.提高数控机床机械加工效率的方法分析[J].电子技术,2023,52(9):380-381.

[11]赵彦伊,李欣,韦节明.电气自动化技术在煤矿机械设备中的应用[J].冶金与材料,2023,43(8):118-120.

[12]张春华,陈业生,张国田,等.浅析自动化技术在机械制造行业中的应用[J].中国设备工程,2023(17):15-17.

[13]刘川,丛东方,黄秋梅.PLC技术在农业机械电气控制装置中的应用[J].南方农机,2023,54(15):88-90,110.

[14]吴琼,丁仁杰.自动化机械设备结构的合理化设计研究[J].造纸装备及材料,2023,52(7):69-71.

[15]杨皓楠.机械自动化设备的安全控制管理策略研究[J].中国金属通报,2023,(7):89-91.

[16]张云香.机械自动化设备的可靠性设计与安全技术研究[J].今日制造与升级,2023(1):55-57.

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/80672.html