摘要:在化学工业中基本都包含有合成氨工艺,对作为基础产业的氨合成工艺的优化和改造将是促进化学工业进步的重要一环。本文以中国石化湖北化肥公司作为研究对象,对该公司进行氨改造项目,改造核心主要是减少压缩循环入口的新瓦斯流量,减少分离出的氨的冷却,尽可能提高氨产量的同时,降低能源消耗。经计算分析,合成氨系统改造后,生产能力大幅提高,实现了节约能源、降低消耗的目标。因此,改造过程对促进企业的长期发展起着积极的作用。

关键词:合成氨工艺,节能降耗,生产能力

0引言

在化学工业中,绝大多数化学反应都需要氨作为原料,用途非常广泛[1-2],农作物生长需要的氨肥料是由氨为原材料生产出来的,合成氨工艺生产氨的质量对农业发展有很大影响。另外,在矿山开发过程中使用到的炸药,其主要成分为硝酸铵,硝酸铵是由氨氧化而制成的,是一种相对安全的炸药。甚至在日常生活中,氨也是必不可少的材料。由此可知,氨材料不仅在化学工业中以至于在人们的生产生活中都有着举足轻重的作用,合成氨工艺作为制氨的手段,如何提高工艺效率、产量以及氨的质量是值得深入研究的。

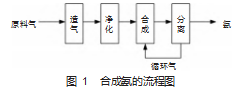

近年来,全球能源价格呈现逐步上涨的趋势,这导致企业面临着更高的能源成本压力[3]。随着产业规模的扩大,对能源资源的需求日益加剧。因此,企业迫切需要采取有效措施来优化能源利用,提高能源利用效率,降低能源成本,以应对日益严峻的能源挑战,促进经济可持续发展。合成氨工艺过程比较复杂,其中合成氨作为核心环节消耗更多的能源。总的来说,在化学工业中合成氨的能源消耗量很大,如图1所示。

1方案改造

改造计划主要分为两部分,一是提高氨产量,二是降低能源消耗。对被压缩工段上的气体增设干燥和净化过程,同时加设油过滤器以及防止发生喘震的水冷器,改变冷冻分氨塔在工艺流程中的位置,由塔前改为塔后。每天生产1 200 t液体氨。节约成本和建设量。

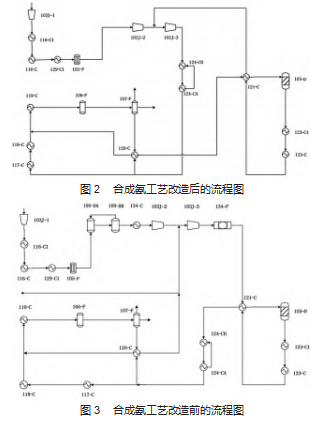

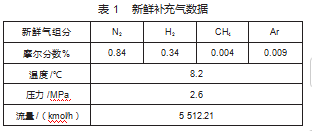

对合成氨工艺中的分子筛干燥系统进行改造,改造后的设备包括分子干燥器,粉尘过滤器和再生气加热器,此外,系统新加入了特殊管件。由图2和图3可以发现,合成氨系统中的氨回路上新添两台设备,其中一台为油过滤器,另一台是防止回路发生喘振的水冷器,同时,与旧合成氨工艺流程比较,氨冷器和分离器被去除。

优化后的合成氨工艺,原料气进入压缩机内进行压缩,升压升温之后再进入加热器继续升温至某一温度,最后由制氨装置产出氨气,之所以进行这样的设计,是因为要去除原料气中存在少量的一氧化碳和水,若合成氨装置中进入了少量的一氧化碳和水,二者会影响装置中的催化剂的活性,从而影响氨的质量和工艺效率,这就是在气体压缩过程中增添了分子干燥装置的原因,去除气体中的杂质可以有效使得催化剂具有较好的活性,提高了工艺制氨的效率,能耗利用率更高。除此之外,相比旧的工艺流程,改造完成后的合成氨工艺还有以下几个优点:

1)改造后,新的原料气与循环气体混合后进入了合成装置前的换热器进行换热,之后直接进入合成氨装置中,提高了整个工艺合成效率,氨的产量增多,同时,系统中气体流动的阻力并未明显改变。

2)在输出功率增加的同时,压缩机循环部的空气量只增加了一点点,实现了能源的节约。

3)改造后,新鲜气体和循环气体直接进入合成塔,免去了通过氨冷却器的程序,减轻了制冷系统的负荷,减少了氨冷却器和水冷冷却器的能源消耗。

2合成氨生产工艺模拟

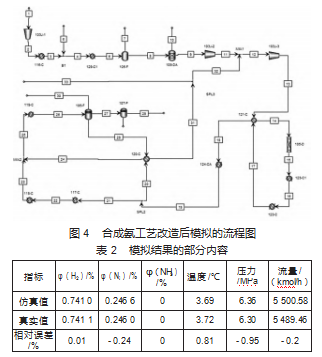

为了确保仿真结果的准确性和可靠性,选择As-penPlus软件作为过程仿真工具。这个软件很强大,集成了有关物理特性的全面方法,可以适用于具有不同特性和运行条件的物理系统[4]。软件的使用通常包括以下步骤:首先需要对整个模拟状况进行基本参数的设置见表1,对于单元模块的设置应当考虑与工艺的匹配度,进行流链的连接,接着根据原材料定义其主要化学成分,确定工艺中各阶段的温度、压力、流量等物性参数。确定好以上条件后,开始进行合成氨工艺模拟,分析总结模拟结果。

3结果与分析

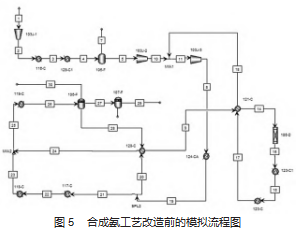

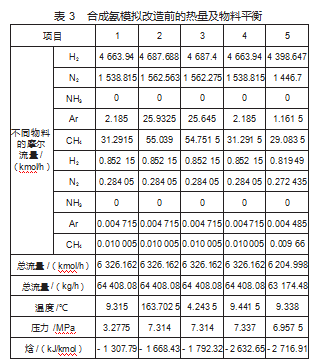

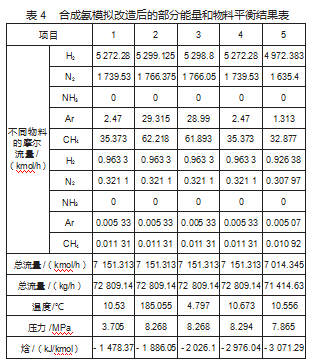

图4为合成氨工艺改造后模拟的流程图,部分模拟结果如表2所示。由表2可以发现,该模拟结果与工厂实际运行时的数据相差较小,相对误差最大只有1.95%,误差百分比小于1,由以上数据对比可知,对合成氨工艺的模拟准确度较高,模拟数据是可靠的,由此可以通过该模拟可以进行合成氨装置的物质和能量守恒计算,计算方法为RK-SMHV2物性法,计算结果如表3所示。优化后的合成氨工艺中气体经过换热器的换热量达到415.42 GJ/h,冷冻系统可以用来制冷的冷量达到90.6 GJ/h,反应器出口氨浓度为12.9%,合成氨的生产量是1 094 t/d。

合成氨工艺在未改造时的工艺流程如图5所示,对未改造时的系统进行模拟(见表3),与改造后的系统模拟结果比较(见表4),热负荷增加了35 GJ/h,达到了450.45 GJ/h,冷冻系统的制冷能力为71.61 GJ/h,下降了接近20 GJ/h,装置出口的氨浓度也有所降低,综上可知,合成氨装置进行改造不仅提高了系统的生产能力,同时,降低了系统的能源消耗。

模拟结果与真实情况会产生相对的误差,分析其主要原因主要由以下两个方面构成:其一是由于在模拟过程中仅仅考虑了理想状态下的情况,对于现实实际情况没有充分考虑。其二是因为在塔内的催化剂会有降低活性或者不起作用的可能性,这在一定程度上会改变其真实结果。但这些因素在模拟中没有充分考虑。尽管存在一定的误差,但是误差较小,其模拟数据可以采用。

4结论

在合成氨的生产工艺中,由于受到原材料的影响,其生产效率受到了很大的影响,导致其生产速度和能耗方面有很大的方面需要提高和完善。本文以中国石化湖北化肥公司作为研究对象,对该公司进行氨改造项目,改造核心主要是减少压缩循环入口的新瓦斯流量,减少分离出的氨的冷却,尽可能提高氨产量的同时,降低能源消耗。

本文介绍了Aspen Plus软件,构建了改造前后的系统图,并且在模拟软件内设定了相应的条件,例如温度和压力等参数。最终模拟出来了改造前后的合成氨工艺的相应情况。这项研究对于理解合成氨工艺的优化与改进具有重要意义,为工程实践提供了有益的参考。

计算结果可知,模拟结果对比发现,改造前热负荷增加了35 GJ/h,达到450.45 GJ/h,冷冻系统的制冷能力为71.61 GJ/h,下降了接近20 GJ/h,装置出口的氨浓度也有所降低,优化后的合成氨工艺中气体经过换热器的换热量达到415.42 GJ/h,冷冻系统可以用来制冷的冷量达到90.6 GJ/h,反应器出口氨浓度为12.9%,合成氨的生产量是1 094 t/d。热负荷减少了7%,制冷能力增加了7.5%,合成氨日生产能力增加了10%。综上可知,合成氨装置进行改造不仅提高了系统的生产能力,同时降低了系统的能源消耗。

参考文献

[1]张庆伟.合成氨装置APC的开发和实施[D].成都:四川大学,2007.[2]黄德明.合成氨生产工艺学[M].北京:烃加工出版社,1989.

[3]张荣.氨合成系统模拟与优化研究[D].郑州:郑州大学,2010.

[4]解光燕,叶枫,王中博.应用ASPEN模拟氨合成回路的物性方法分析[J].化工进展,2010,29(1):481-483.

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/80566.html