摘要:高氨氮工业废水生物脱氮面临诸多挑战,如氨氮负荷冲击、低碳氮比和环境因素波动等。针对这些难点,本文提出了一系列控制对策,包括优化分段进水和内循环以稳定氨氮分布,补充外碳源以改善碳氮比,以及引入实时监测和自适应控制技术以减轻环境波动影响。这些策略可有效提升脱氮工艺的抗冲击能力和运行稳定性,为高氨氮废水的达标排放提供可行的解决方案。

关键词:高氨氮废水,生物脱氮,难点分析,控制对策

0引言

工业废水中常含有高浓度氨氮,若未经有效处理直接排放,将对水体生态系统造成严重破坏。目前,生物脱氮工艺凭借其低成本、高效率等优势在高氨氮工业废水处理领域得到广泛应用。然而,由于高氨氮工业废水成分复杂多变,在实际运行过程中仍面临诸多难点和挑战,导致脱氮效果不稳定”。为进一步提升高氨氮工业废水生物脱氮工艺的运行效果,亟需开展工艺难点分析并探索有效的控制对策。

1高氨氮工业废水的危害与处理现状

高氨氮工业废水是现代工业社会面临的重大环境问题之一,这类废水主要来源于煤化工、焦化、化肥等行业,其氨氮质量浓度通常高达1000~5 000 mg/L是地表水环境质量标准Ⅲ类限值(1.0mgL)的1000~5 000倍。如此高浓度的氨氮废水若未经处理直接排放,将对受纳水体造成严重影响。氨氮不仅会迅速消耗水体溶解氧,导致鱼类等水生生物因缺氧而大量死亡,破坏水体生态系统平衡;还会与水体中氮、磷等营养物质相互作用,引发水华、赤潮等富营养化灾害,产生大量有毒有害物质如微囊藻毒素等,严重威胁饮用水安全。此外,氨氮在常温常压下即可挥发为氨气,而高浓度氨气对人体呼吸系统有强烈刺激作用,吸入后可导致肺部炎症、肺水肿等症状,甚至引起死亡。

目前,高氨氮工业废水的主要处理技术包括物化法和生物法两大类。传统的物化法如吹脱法、化学氧化法等虽然去除效率高,但存在运行成本高、药剂消耗大、二次污染等问题,难以满足日益严格的环保要求”,而生物法凭借其低成本、低能耗、环境友好等优点,在高氨氮工业废水处理领域得到越来越广泛的应用。生物处理技术主要利用硝化菌和反硝化菌的协同作用,在一定的溶解氧、碱度、温度等条件下,将氨氮逐步转化为亚硝酸盐、硝酸盐,最终还原为无毒无害的氮气,实现氨氮的彻底去除。尽管生物脱氮技术具有诸多优势,但在实际应用中仍面临诸多挑战,如废水成分复杂多变、环境条件波动频繁等,导致脱氮效果不稳定。

2高氨氮工业废水生物脱氮工艺的原理与特点

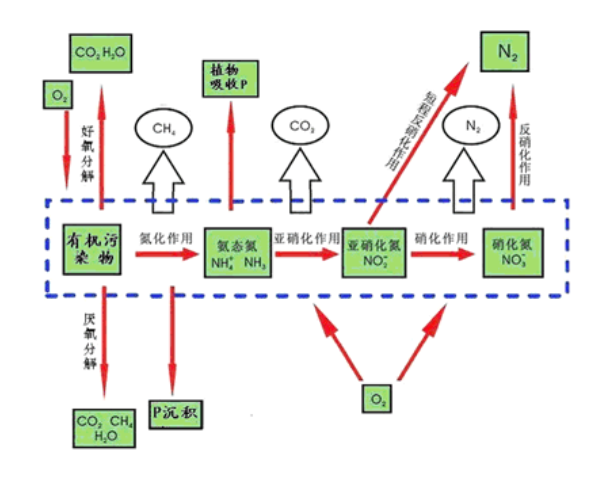

高氨氮工业废水生物脱氮是一个复杂的微生物代谢过程,主要依靠硝化菌和反硝化菌的协同作用实现。硝化过程发生在好氧条件下,氨氧化细菌首先将氨氮(NH4*-N)氧化为亚硝酸盐氮(NO:-N).释放出能量供自身生长所需;继而亚硝酸氧化细菌再将NO2-N进一步氧化为硝酸盐氮(NO,--N)。与之相对应,反硝化则在厌氧条件下由反硝化菌利用有机碳源作为电子供体,将NO-N和NO.-N还原为氮气(Nz),完成脱氮过程。由此可见,生物脱氮是一个涉及多种功能菌群、多步代谢反应的生化过程。在实际运行中,硝化阶段控制溶解氧质量浓度在2~3 mgL、pH在7.5~8.0、温度在25~30℃等条件下,NH-N去除率可稳定在95%以上。但值得注意的是,硝化反硝化菌对环境条件十分敏感,溶解氧、pH、碱度、温度、C/N等参数的波动都会显著影响其代谢活性,进而影响脱氮效果”。因此,生物脱氮过程必须严格控制各项工艺参数,如保持硝化阶段溶解氧在2~4 mgL、反硝化阶段溶解氧在0.2mgL以下、pH在7.5~8.5、碱度在2 500~5 000 mgLCaCO;等,才能确保硝化反硝化反应的顺利进行。同时,鉴于高氨氮废水普遍存在碳源不足的问题,根据实际C/N比情况适当补加外碳源(如甲醇葡萄糖等),对于提升反硝化效率、保障出水达标至关重要。

3高氨氮工业废水生物脱氮工艺运行难点分析

3.1氨氮高负荷冲击影响脱氮稳定性

高氨氮工业废水中氨氮浓度动辄数千毫克每升,远超出常规生物处理系统的适应范围。当这类废水直接进入脱氮系统时,大量游离氨(FA)会对硝化菌特别是亚硝酸氧化菌(NOB)产生严重抑制作用,导致亚硝酸盐大量积累。当FA质量浓度超过10 mg/L时,NOB的比生长速率可下降90%以上,而氨氧化菌(AOB)却相对耐受,其在FA质量浓度高达50 mg/L时仍能维持一定的硝化活性,这就造成了NOB与AOB活性的严重失衡,使得中间产物NO2--N大量积累并进一步以游离亚硝酸(FNA)的形式抑制AOB,最终导致硝化完全停止[5]。在高氨氮废水处理中,NH4+-N质量浓度通常高达2 000~3 000 mg/L,pH在8.5~9.0之间,在该条件下FA质量浓度可轻易超过200 mg/L,足以完全抑制硝化反应的发生。与此同时,高浓度NO2--N还会严重抑制反硝化菌的活性,导致反硝化效率大幅下降。当NO2--N质量浓度积累到500 mg/L以上时,反硝化速率可下降80%以上。可见,氨氮高负荷冲击会引起硝化菌群结构失衡、关键功能菌活性受抑制等一系列连锁反应,严重影响生物脱氮系统的抗冲击能力和运行稳定性。

3.2低碳氮比降低反硝化效率

高氨氮工业废水普遍存在碳源不足的问题,导致碳氮比(C/N)远低于反硝化所需。根据反硝化化学计量比,完全反硝化需要的理论C/N比为2.86,而实际废水中这一比例通常低于1.0,严重制约了反硝化的进行。以焦化废水为例,其可生化性较差,化学需氧量(COD)虽高达数千毫克每升,但大部分为难降解的有机物,如酚类、多环芳烃等,不能被反硝化菌利用,导致可利用碳源严重不足。在缺乏外碳源补充的情况下,反硝化菌只能利用废水中仅有的易降解碳源,如挥发性脂肪酸(VFAs)等。但这部分碳源往往在厌氧或缺氧段被异养菌大量消耗,使得后续反硝化碳源更加匮乏。当碳源不足时,反硝化菌的代谢活性受到抑制,反硝化速率显著下降。若C/N比低于1.0,反硝化速率可下降50%以上,而随着碳源的进一步耗尽,反硝化反应最终停止,导致大量硝态氮(NO3--N和NO2--N)残留于出水中。此外,碳源不足还会引起反硝化菌与异养菌之间的竞争,导致菌群结构失衡,进一步降低反硝化效果。

3.3环境因素波动抑制硝化反硝化菌

高氨氮工业废水成分复杂多变,各种环境因素如pH、温度、溶解氧等都会出现较大波动,严重影响硝化反硝化菌的生长代谢。以制药废水为例,由于生产批次和品种的频繁切换,废水中pH值可在5.0~9.0之间大幅波动。当pH低于6.5或高于8.5时,硝化菌的生长速率显著下降,而pH过高还会导致游离氨(FA)大量积累,进一步抑制硝化过程。类似地,废水温度的骤降也会引起硝化菌活性的急剧下降。当温度从25℃下降至15℃时,硝化速率可下降50%以上。考虑到硝化反应需要消耗大量溶解氧,因此溶解氧也是影响硝化的关键因素。溶解氧质量浓度低于2.0 mg/L时,硝化速率开始受到抑制,而当其进一步降至0.5 mg/L以下时,硝化反应基本停止。与此同时,反硝化菌对环境条件同样敏感。pH低于6.0或高于9.0会显著降低反硝化速率,而温度低于15℃时反硝化效率也会大幅下降。此外,反硝化还需要在严格厌氧条件下进行,溶解氧质量浓度高于0.2 mg/L即会抑制反硝化菌的活性。鉴于高氨氮废水成分的多变性和复杂性,环境因素的频繁波动无疑会对硝化反硝化造成严重冲击,导致脱氮效果大幅下降,进而影响出水水质的稳定达标。

4高氨氮工业废水生物脱氮工艺难点控制对策

4.1分段进水与内循环优化氨氮分布

针对高氨氮废水冲击负荷大的问题,传统的一次性进水方式已难以满足脱氮工艺的需求。为此,可采用分段进水策略,将原水分为数股并引入不同位置,从而优化氨氮在系统内的分布。具体来说,可先将原水引入至预硝化池,利用硝化菌的自养特性和较强的耐氨性,在较短的水力停留时间内去除部分氨氮,产生硝态氮。随后,出水自流至缺氧段与来自好氧段的硝化液混合,在反硝化菌的作用下将硝态氮还原为氮气。缺氧段出水再次分流,一部分进入好氧段进行硝化,另一部分则与原水汇合后重新进入预硝化池,如此循环往复,使氨氮在系统内得到充分降解。

需要注意的是,进水分流比例并非一成不变,而是需要根据原水水质和脱氮效果动态调整。当进水氨氮浓度较高时,可适当增大预硝化池的进水比例,以降低后续段的氨氮负荷;反之,则可提高直接进入缺氧段和好氧段的水量,以减少水力停留时间。这种灵活的分段进水方式,不仅可有效缓解高氨氮的冲击影响,还能促进硝化液中残余氨氮的去除,最大限度地发挥脱氮功能。同时,在好氧段设置内循环泵,将未完全硝化的出水回流至缺氧段,既可利用残余氨氮,又可稀释进水浓度,进一步优化反应器内的氨氮分布。内循环比例的确定需综合考虑进水水质、硝化效率等因素,并随运行情况及时调整,以期达到脱氮效果与经济成本的平衡。

4.2补充外碳源优化碳氮比

为解决碳源不足这一难题,可采用补充外碳源的策略,调节碳氮比至最佳范围。首先,根据原水水质和脱氮目标,确定所需的理论碳氮比。一般而言,完全反硝化需要的碳氮质量比约为4.0~4.5,而同步硝化反硝化工艺则要求碳氮质量比维持在5.0~6.0之间。据此,结合进水氨氮和有机碳浓度,估算外碳源的添加量。常用的外碳源包括甲醇、乙酸钠、葡萄糖等,其选择需兼顾反硝化效果、经济成本和环境风险等因素。以甲醇为例,其能够在短时间内被反硝化菌利用,脱氮效率高,但易挥发且具有一定毒性,需严格控制投加量。相比之下,乙酸钠和葡萄糖则更为安全环保,但价格较高,运行成本相应增加。在实际应用中,可优先考虑来源于工业废水的可再生碳源,如焦化废水中的酚氰等,既经济环保,又能显著提高反硝化效率。需要注意的是,外碳源的投加点位和投加方式也会影响脱氮效果。为充分利用碳源,宜在缺氧段前端补加,使反硝化菌能够在碳源充足的环境中迅速繁殖,从而加快反硝化速率。同时,采用多点投加、间歇投加等方式,可避免碳源在反应器内过早耗尽,维持碳氮比的相对稳定。在投加过程中,还应实时监测碳氮比和脱氮效果,根据反馈信息动态优化投加策略,既满足脱氮需求,又防止碳源过量造成出水有机物超标。

4.3实时监测与自适应控制减轻波动影响

为减轻环境波动的不利影响,可引入实时监测和自适应控制技术,实现关键参数的在线检测和动态调节。首先在硝化池和反硝化池的关键位置安装在线传感器,如pH计、溶解氧仪、温度计等,实时采集各项指标数据。其中,pH控制在7.0~8.0之间最有利于硝化菌的生长,而温度维持在25~30℃之间则可显著提高硝化速率。溶解氧方面,硝化池溶解氧质量浓度宜控制在2.0~3.0 mg/L,既满足硝化需氧量,又防止过曝气导致能耗增加;反硝化池溶解氧质量浓度则应严格控制在0.2 mg/L以下,以维持厌氧环境。这些监测数据通过无线传输模块上传至中央控制系统,经过大数据分析和机器学习算法处理后,形成各项参数的最优控制策略。例如,当pH降至7.0以下时,系统自动启动碱液投加装置,通过调节碱液流量和投加频率,将pH恢复至最佳范围;当温度低于25℃时,则通过调节加热装置的功率和运行时间,维持池内温度的相对稳定。类似地,溶解氧浓度过高时,系统则通过调节鼓风机的频率和动力,降低曝气强度,避免溶解氧超标。此外,各项参数的调控并非孤立进行,而是需要综合考虑其相互影响和协同作用。例如,温度升高会导致溶解氧浓度下降,因此在调高温度的同时,也需相应增加曝气量,以维持溶解氧的稳定,这就需要通过机器学习算法,建立各参数之间的量化关系模型,形成多目标优化控制策略。

5结语

本文深入分析了高氨氮废水脱氮过程中存在的主要难点,包括氨氮高负荷冲击、低碳氮比和环境因素波动等,并针对性地提出了一系列控制对策。通过优化分段进水和内循环操作,可有效拉平氨氮在系统内的分布曲线,削弱进水氨氮的冲击负荷;补充外碳源则可显著改善碳氮比,为反硝化创造有利条件;引入实时监测和自适应控制技术,则可减轻环境波动对硝化反硝化菌的抑制作用。未来,随着分子生物学、自动控制等领域的快速发展,生物脱氮技术有望实现更精准、更智能的调控,进一步拓宽其应用范围和前景。

参考文献

[1]刘星龙.二氯甲烷毒物冲击对活性污泥系统脱氮性能的影响[D].合肥:合肥工业大学,2022.

[2]邰家芬,管仁户.环境微生物在工业废水净化过程中的作用机制研究[J].皮革制作与环保科技,2024,5(9):172-174.

[3]李明智,王晓敏,王震,等.皮革废水原位强化生物脱氮工程示范研究[J].工业水处理,2018,38(12):105-108.

[4]程盼,迟媛媛,刘青,等.生物脱氮技术在处理氨氮废水的最新研究进展[J].广东化工,2016,43(3):84-85.

[5]董磊,张欣,陈银广,等.高氮废水生物脱氮的碱度平衡计算案例[J].净水技术,2020,39(6):129-131.

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/80550.html