摘要:随着工业化速度的加快,轧钢加热炉作为能源消耗关键设施,其燃烧过程中产生的氮氧化物排放已成为环保领域的焦点。文章对轧钢加热炉在燃烧过程中产生的NOX排放特性及其控制方法进行了详尽的剖析和研究。首先介绍了轧钢加热炉的工作机制及其在燃烧时产生的NOX排放,随后深入分析了NOX的生成原因和影响因素,并综合了一系列用于测试与分析NOX排放特性的方法。此外,对当前广泛使用的氮氧化物排放控制技术进行了介绍,包括燃烧调整、燃料转换、尾气处理以及综合减排比较技术的优缺点。最后,结合轧钢加热炉的特定条件,评估了这些技术在实际生产中的应用效果,并将其作为控制氮氧化物排放的关键参考依据。

关键词:轧钢加热炉,NOX排放,燃烧过程,控制技术

随着工业化进程的加速,各行业对钢铁的需求量也随之增加,其中氮氧化物(NOX)的排放量也相应增加,对环境产生的潜在影响日益加剧。轧钢加热炉作为重要的能源消耗设备,其NOX排放问题值得重点关注。因此,钢铁企业应深入分析钢铁加热炉燃烧过程中NOX的排放特征,研究有效的治理方法,推动钢铁行业向生态化发展转型,实现环保与可持续发展目标,提升钢铁企业的市场竞争力,加速实施绿色生产。文章旨在深入研究轧钢加热炉在燃烧过程中NOX排放的问题,为解决该问题提供科学理论依据和技术支持。

1轧钢加热炉燃烧过程简介

1.1轧钢加热炉的工作原理

在钢铁制造流程中,加热炉是至关重要的设备,负责将钢料加热至规定温度,以确保其符合后续轧制工序的标准。在轧钢过程中,加热炉通常使用天然气、燃油或焦炭等能源,通过燃烧产生高温烟气,对钢材原料进行加热处理。炉内设计了恰当的加热、保温和排烟区域,并精确控制了燃料的燃烧速度、空气流量以及炉内温度等关键参数,以实现钢坯的精确加热。轧钢加热炉的运作机制直接影响到钢铁制造的效率和产品质量,因此,确保其可靠运行对整个制造流程至关重要。

1.2燃烧过程中产生的NOX排放

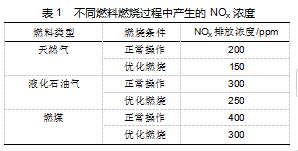

在轧钢加热炉中,燃料与空气在高温环境下相互作用,导致NOX的生成。NOX主要包括NO和NO2两种有害气体,其生成主要是由燃料中的氮在高温条件下与氧气发生化学反应所致。此外,在燃烧阶段,燃料中的硫也会生成硫氧化物(SOX)。氮氧化物排放问题是钢铁行业面临的环境挑战之一,不仅引起空气质量的恶化,还对生态环境和人类健康构成威胁[1]。不同燃料燃

烧过程中产生的NOX浓度,如表1所示。

由表1可知,改善燃烧条件降低NOX排放量的效果有限;在相同的燃烧环境下,不同类型的燃料产生的氮氧化物排放量存在差异,煤的排放量最高,而天然气的排放量最低;单靠改善燃烧方式难以有效减少NOX排放,必须综合运用多种治理手段进行整体管理。

1.3 NOX排放对环境和人体的影响

首先,NOX排放是大气污染的主要因素之一,容易引发雾霾和酸雨,对植物生长和土壤质量造成不利影响;其次,NOX与其他污染物相互反应,产生臭氧和PM2.5等细颗粒物,对空气质量和人体健康造成危害;再次,长期接触高含量的氮氧化物可能导致呼吸系统和循环系统疾病等健康问题,对人类的生存和发展产生不利影响。因此,必须减少轧钢加热炉在燃烧过程中的氮氧化物排放,以维护自然生态平衡和人类健康。

2 NOX排放特性分析

2.1 NOX生成机理

NOX主要是在燃料氧化时,氮气和氧气相互作用的结果。在高温燃烧环境中,氧气与氮气发生反应生成一氧化氮,随后转化为二氧化氮。该过程主要遵循包括三个步骤的反应机理,分别是氮气与氧气的初步氧化反应、氮气的进一步氧化过程,以及一氧化氮与氧气的深度反应。在此过程中,氮气的氧化是关键环节之一,其反应速率受到热燃温度、气压以及燃油成分的共同影响。特别是在高温条件下,氮气的氧化速率明显提升,推动了NOX的生成过程。同时,热能释放和气态化学反应也会影响NOX的生成速率[2]。

在实际生产过程中,建立反应动力学模型可以深入探究NOX的形成机制。通过应用化学反应动力学原理,可以准确测定燃料燃烧过程中NOX生成速率与燃烧参数之间的关系,为控制NOX排放提供科学依据。

2.2影响NOX生成的因素

多种因素影响NOX的生成,包括燃料特性、燃烧温度、压力、气流运动以及炉内的氧气浓度。其中,燃料中氮的含量是影响NOX生成的关键因素之一。通常情况下,燃料中氮元素含量越高,NOX生成量也越大。例如,使用含氮燃料如煤或油的燃烧设备,会导致较多的氮氧化物产生。

燃烧温度对NOX的生成起着决定性作用。在高温条件下,氮气的氧化速率明显加快,导致NOX生成速度增加。此外,在燃烧阶段,氧化剂的供应也影响NOX的生成量。如果氧气供应过量,可能会导致NOX产量增加。

炉内气流分布和燃烧时间的变化也会影响NOX的生成。气流分布不均匀会导致温度升高,增加NOX的生成潜力。而短暂的逗留时间可能不足以促使NOX生成反应达到平衡,进而导致NOX增加。因此,优化炉内气流分布并延长燃烧时间能够显著降低NOX的生成。

2.3 NOX排放特性的测试与分析方法

研究轧钢加热炉燃烧过程中NOX排放的特性,通常采用烟气分析技术作为一种通用的检测手段。通过连续排放监测系统(CEMS)对烟气进行分析,可以实时监控炉内气体的排放组成,并精确获取NOX排放的浓度数据。例如,在某项研究中,利用CEMS系统对轧钢加热炉燃烧过程中氮氧化物的实时排放进行了检测,结果显示,在正常运行条件下,氮氧化物的排放浓度大致在100~300ppm。实时监控技术可以识别NOX排放异常,提供调节燃烧参数的参考。

另一种常见的测试方法涉及在炉膛内安装传感器或探测器,以实时监测燃烧过程中气体成分的变化。利用光谱分析技术或化学传感设备实现连续监控,追踪炉内气体成分的改变。借助在线监测技术,能够即时收集NOX排放信息。在规定的燃烧环境下,NOX的排放频率可达100~200kg/h,这为即时数据分析与调整提供了支持[3]。

此外,数值模拟技术是研究氮氧化物排放特性的关键手段之一。通过建立数学模型来模拟炉内燃烧过程,预测在不同燃料和操作条件下NOX的排放量。例如,计算流体动力学(CFD)模拟技术可以通过构建数学模型来复现炉内燃烧过程的流场和温度场,从而预测NOX的生成及其分布。借助数学模型,可以探究操作变量对NOX排放的影响,优化炉内燃烧过程,减少NOX排放量。

3 NOX排放控制技术综述

3.1燃烧调整技术

通过改进燃烧技术,可以精确控制氮氧化物的排放,包括优化燃料供给、调整空气-燃料比例以及控制燃烧温度等操作参数,以降低NOX的生成量。关键在于确保燃烧的充分和均衡,从而减少特定高温区域对NOX生成的催化作用。例如,在某项研究中,通过改进燃烧参数,如燃烧温度和氧气浓度,成功将轧钢加热炉的NOX排放量从300ppm降低到200ppm。采用先进的控制系统,如比例-积分-微分技术,对燃烧过程进行精确调节,以减少氮氧化物的排放。此外,优化燃烧设备的构造也是关键的燃烧调整技术。例如,采用低氮燃烧器或预混合燃烧技术,可促进燃料和空气的均匀混合,降低局部燃烧温度,有效减少NOX的生成。利用特别设计的燃烧设备,可将氮氧化物的排放量降低至低于100ppm的水平。

3.2燃料改变技术

更新能源转换技术是关键的氮氧化物减排策略之一,涉及更换或调整所使用的燃料成分,其主要目的是在燃烧过程中减少氮氧化物的生成。采用分类方法对燃料进行处理,包括使用低氮燃料以减少燃料中的氮含量,并提高燃料的表面积。例如,当使用液化石油气替换天然气燃料时,其较低的氮含量能够有效地减少氮氧化物的排放。研究表明,轧钢加热炉在使用液化石油气作为燃料时,其氮氧化物的排放量可以减少到每百万立方米150mg以下,相比使用天然气燃料,减排量超过一半。通过应用氨水注入或添加脱氮剂等燃料预处理技术,例如,氨水注入法或脱氮剂添加法,能够减少燃料中的氮含量,从而有效减少NOX的排放;另外,在工业领域,将尿素或氨水掺入燃料中,通过燃烧反应与NOX作用,有效减少NOX的排放。

3.3后处理技术

后处理技术旨在减少氮氧化物的排放,将燃烧后的物质处理成无害的氮和水,以降低整体排放量。其中,选择性催化还原(SCR)技术是一种常见手段,利用氨气在催化剂的作用下将NOX转化为氮气和水。举例来说,采用SCR技术可显著降低NOX排放,使其浓度至少减少90%,降至20ppm以下。另一种有效的后处理方法是选择性非催化还原(SNCR)技术,通过直接向炉内喷射氨水或尿素溶液,并在高温环境中与氮氧化物发生反应,将其转化为氮气和水[4]。

另一种流行的尾气处理技术是氮氧化物选择性还原剂(NSR),它利用吸收剂接触氨基等物质,将排放气体中的氮氧化物转化成持久性物质。某些NSR系统可将NOX排放浓度降至10ppm以下,满足严格的排放标准。后处理技术能够高效、灵活地与其他控制方法协同作用,有效减少NOX排放。

3.4融合技术

融合技术方案将多种氮氧化物减排技术集成应用,以实现更优的管理效果。例如,结合燃烧优化和后处理技术来减少NOX的形成,并采用SCR或SNCR技术削减排放物质。另一种整合技术通过结合后处理和脱硫工艺,有效减少NOX与SOX的排放。在工业领域,一体化脱硫脱硝技术成功减少了氮氧化物和二氧化硫的排放量,达到了环境保护的目标。

通过集成技术,各种控制技术相互作用,实现更全面、更高效的氮氧化物排放管理。例如,通过多种技术的集成应用,工业炉的氮氧化物排放已降至5ppm以下,显著减轻了对环境的影响。融合技术的进步应用将进一步扩展选择和潜力,成为未来NOX排放管理的关键路径。

4 NOX排放控制技术的应用

4.1现有技术的应用情况分析

目前,钢铁热处理炉领域广泛应用多种NOX排放控制技术,涵盖了燃烧效率提升、尾气净化以及集成等多个方面。通过采用先进的燃烧控制技术,调整燃烧参数如燃油供给和氧气-燃料比例,可显著减少NOX的生成。烟气处理技术主要采用SCR、SNCR等方法,通过向烟气中注入氨水,利用催化剂将NOX转化为无害成分。融合技术将多种控制策略综合运用,以实现更佳的控制效果。这些技术通常会协同作用,根据具体情况选择最合适的组合方法。例如,一些轧钢厂结合燃烧调整和后处理技术,通过优化燃烧效率并安装选择性催化还原系统,将NOX排放量降至10ppm以下[5]。

4.2技术的优缺点比较

不同的NOX排放控制方法各有优缺点。燃烧调控方法简单易行且成本低廉,但其效果受到炉内温度和气流分布的影响,稳定性可能较差。后处理技术尤其是SCR技术大幅降低了NOX排放,但设备与运营成本较高。通过集成技术,各种技术的优势得以充分发挥,系统整体效果明显提升,但这需要具备高水平的技术能力并进行较大规模的资金投入。

4.3实际应用效果

在实际生产中,氮氧化物排放控制技术的效果受到多方面因素的影响,包括工艺参数、设备运行状态以及管理水平等。通常情况下,生产商可通过实施特定的燃烧调整技术来降低NOX排放量,这主要依赖于燃烧过程的稳定性和操作人员的高技能水平。采用后期处理手段可确保效果稳定,例如,SCR技术可将NOX排放降至低于10ppm的水平,从而减轻环境压力。技术在钢铁制造行业的综合应用取得了成效,通过跨领域技术合作,实现了对NOX排放的全面控制。通过选择合适的NOX排放控制手段并合理搭配,能有效降低轧钢加热炉的NOX排放量,既保护了环境,又实现了经济利益的双赢。

5结束语

在轧钢加热炉的生产过程中,减少氮氧化物的排放是关键责任,这有助于维护生态环境,确保人群健康。通过采用组合策略,包括燃烧调整、后处理技术以及融合技术,来削减NOX排放,有助于减轻大气污染。为了实现减少氮氧化物排放的目标,工业领域需要加强技术创新,并提高管理和操作水平,同时政策制定者和监管机构也需共同努力。只有如此,才能确保轧钢加热炉的持续发展,促进绿色、优美的环境建设,并做出应有的贡献。

参考文献

[1]米彬峰.宣钢加热炉蓄热式燃烧技术[C].//中国金属学会,2013年全国冶金能源环保生产技术会论文集,2013.

[2]王庆河.脉冲燃烧蓄热式加热炉自动控制[D].济南:山东大学,2010.

[3]陈佳宜.蓄热式轧钢加热炉热工特性及节能降耗研究[D].西安:西安建筑科技大学,2017.

[4]欧俭平.高温空气燃烧技术在冶金热工设备上的应用及数值仿真和优化研究[D].长沙:中南大学,2004.

[5]张树胜.1780mm热轧蓄热步进式加热炉设计[D].大连:大连理工大学,2006.

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/80320.html