摘要:轧钢产品的表面质量直接影响其使用性能和市场竞争力。文章系统地分析了轧钢产品表面缺陷的类型与特征,介绍了表面缺陷检测的主要技术及其应用,包括光学检测技术、磁探伤技术和超声波检测技术等。通过文章研究,探讨了表面缺陷检测中面临的挑战及应对策略,以期为提高轧钢产品的表面质量提供参考。

关键词:轧钢产品,表面缺陷,磁探伤,超声波检测

轧钢制品在机械制造和建筑等领域中具有广泛应用,其外观质量直接影响其耐用性和美观性。因此,高效、精确地定位轧制钢材产品的表面瑕疵成为关键课题。近年来,随着各种先进检测技术的不断进步,轧钢行业开始广泛采用多种表面缺陷检测方法,显著提升了检测的效率和准确性。文章将深入探讨轧钢产品表面的缺陷种类及其特性,并详细讨论光学检测、磁场探伤和超声波检测这些主要检测技术的基本原理及其实际应用场合。此外,文章还将探讨表面缺陷检测所面临的问题,并提供相应的解决方案,以期为相关研究和实际应用提供有价值的参考。

1轧钢产品表面缺陷的分类与特征

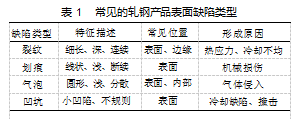

1.1常见的轧钢产品表面缺陷类型

轧钢制品表面存在各种缺陷,主要包括裂缝、划痕、凹痕、剥落以及气泡等,如表1所示。这些缺陷不仅会损害产品的外观质量,还可能导致使用期间的断裂和疲劳等问题。例如,表面的裂缝进一步扩展,导致产品在日常使用中意外断裂;而凹坑和气泡可能成为应力集中区域,降低产品的使用寿命。裂缝通常在轧制过程中出现,可能由于轧制温度不均或轧辊磨损等因素引起。划痕通常在运输或处理过程中因机械碰撞而产生。剥落是钢材表层金属脱落,常因轧制时金属流动不均匀所致。凹痕和气泡的形成往往由于钢材冷却时内部气体或杂质未完全排除。

1.2不同缺陷的特征与影响分析

每种表面缺陷都具有独特的属性,并对产品产生不同的影响。裂缝的特征包括形态、深度和长度等方面,通常可以通过显微镜或高分辨率摄像头识别和检测。当裂缝深度超过某个界限时,可能导致产品在使用期间断裂,从而降低其机械性能和安全性。划痕的特征包括长度和深度等方面,深度较大的划痕同样可能降低产品的强度和耐久性。

剥落缺陷主要表现为剥落的范围和深度,这种缺陷常常降低钢材表面的光洁度,并对后续的加工和涂漆过程产生不良影响。凹坑和气泡的主要特征是尺寸和分布的差异,通常通过超声波或磁粉测试技术进行检测。凹坑和气泡可能成为应力集中点,降低产品的使用寿命和可靠性。因此,识别和控制这些缺陷对确保产品质量至关重要。

2表面缺陷检测技术的应用

2.1光学检测技术

视觉检测通过图像捕捉和处理技术识别轧制钢材表面的缺陷。通常,这一系统由高精度摄像机、照明设备以及图像处理软件构成。摄像机捕获钢材的表面图像,算法对图像进行处理和缺陷辨别。例如,采用像素为2048×2048的工业摄像机和高亮度LED光源,可以达到微米级别的检测准确性。图像处理技术涵盖了边界识别、形态学分析以及机器学习分类方法,特别适用于识别裂缝、划痕或凹痕等缺陷。视觉检测系统在实际应用中普遍用于在线检测钢板和钢管等各种产品。一些高级视觉检测系统采用多摄像头组合方式,能够覆盖钢材表面的不同检测角度,实现全面检测。例如,某钢厂使用的视觉检测系统配备了8台摄像机,每秒可处理200帧图像,确保在高速生产过程中不遗漏任何瑕疵。

红外成像方法通过测量钢材表面的温度来确定由缺陷引发的异常温度区域。红外成像系统由红外探测设备、拍摄镜头和数据处理部件组成。材料的热导率和热容量参数会影响温度分布。当钢材表面出现裂痕、气泡等瑕疵时,相应区域的温度会显著变化。高灵敏度红外探测器能够探测到0.1℃的温度差异,从而识别出表面及亚表面的微小缺陷。在轧钢生产过程中,红外成像技术用于热轧和冷轧阶段的瑕疵检查。某钢厂采用的红外成像系统配备了640×480像素的红外探测器,每秒可实时监测120帧钢材表面温度变化。该系统能够迅速分析温度数据,在毫秒内识别出裂纹、气孔等瑕疵,并在初期阶段发出预警和实施相应处理,避免缺陷扩大和产品质量下降[1]。

2.2磁探伤技术

磁粉检测方法依赖于磁性材料磁化后,磁场线在缺陷位置出现畸变的原理进行操作。该系统通常由磁化设备、磁粉喷洒机以及监测装置组成。在磁化作用下,钢材表面的裂痕等缺陷会引起磁场扭曲,磁粉在这些特定区域聚集,形成明显的视觉标记。通过检测这些标记,可以识别出缺陷的位置和形状。磁粉检测非常灵敏,能准确识别数微米宽的裂痕。磁粉检测技术广泛应用于钢材轧制过程中,特别是检查大型钢筋结构和焊接部位。例如,某钢板制造流水线上的磁粉检测系统可以对宽度超过2m的钢板进行深入检查。该系统配备了高磁化设备和先进的自动磁粉喷射技术,每小时检测覆盖面积可达1000m2。检测数据通过高分辨率摄像头结合图像处理软件进行即时分析,能够迅速准确地识别和记录缺陷。

磁记忆检测技术利用材料磁化时的残留磁场属性,通过分析钢材的磁记忆数据,识别表面和近表面的缺陷。该技术特别适用于在役钢结构的检测和保养,以其高检测效率和灵敏度著称。例如,移动式磁记忆检测仪可以在现场快速扫描广泛的钢板区域,每秒采集超过1000个数据点,并实时展示缺陷位置和磁场动态变化。在桥梁、管道等大型钢制结构的检测中,磁记忆检测方法已被广泛采用。该系统配备高级敏感探头和数据处理模块,可以检测钢材表层的细微裂痕和应力集中区,帮助工程师迅速识别和处理潜在问题,从而延长结构的使用寿命。

2.3超声波检测技术

超声波检测方法包括脉冲回波技术和相控阵超声波技术两种,如表2所示。脉冲回波法通过发射和接收高频超声波脉冲,测量声波在特定材料内部的传播时间和反射特性,以确定材料内的潜在缺陷。脉冲回波技术能够有效探测厚壁钢材及其焊缝的内部缺陷,其特点是检测深度高和分辨能力出色。例如,在超声波探头的频率范围内,通常介于1~20MHz之间,能够有效检测到深处10~50cm的内部裂纹和气孔。在钢管制造过程中,脉冲回波法广泛用于检测钢管内部缺陷。某钢管工厂的超声波检测系统使用10MHz探头,能够探测10mm壁厚钢管内部缺陷,分辨能力高达0.1mm。该系统每小时可以检测数千米钢管,并实时提供缺陷的具体位置和尺寸数据,确保产品始终符合质量标准[2]。

利用相控阵超声波技术,可以通过控制多种超声波探头的发射和接收过程,形成可调节的声波束,从而实现对结构复杂区域的高分辨率检测。相控阵技术因其高度灵活性、快速检测速度和优良分辨率而备受赞誉。一个探头阵列通常由几十到数百个微小探头构成,允许灵活调整声波束的方向和焦点,从而增加检测的范围和准确性。

相控阵超声波检测技术广泛应用于钢板和接合缝的高精度检测。例如,某造船厂使用的相控阵超声波技术能够对50mm厚的钢材进行精确检查,分辨效果达到0.5mm。该系统配备了128通道探测器阵列,每秒能够生成数百张高清声音图像,并通过图像处理软件进行实时分析和记录,以确保船体结构的稳定性和安全性[3]。

2.4其他先进检测技术

激光扫描技术利用激光束观察材料表面,检测微小的外观变化,从而识别表面缺陷。激光扫描系统通常包括激光扫描头、高精度动态平台和数据处理软件。由于其高分辨率和非接触方式的优势,该技术特别适合复杂形状部件表面的缺陷检测。激光扫描仪的分辨率一般达到微米级别,扫描速度每秒可达数千点。在实际操作中,高精度部件和模具表面通常采用激光扫描方法进行检测。例如,某汽车制造厂采用三维激光扫描技术检查汽车模具表面,以确保其光滑度和尺寸的准确性。该系统配备高精度激光扫描头和精密移动平台,在极短时间内创建模具表面的三维模型。与原始设计模型对比后,系统能够准确识别细微的表面瑕疵和形态不一致之处。

激光超声波技术结合了激光和超声波的优势,通过激光激发超声波进行检测,增强了检测的灵敏度和准确度。激光超声波系统包括激光器、超声波探测器和数据管理模块。这种技术不仅无需物理接触,且精度极高,特别适用于高温和高速移动情况下的钢材表面缺陷检测。例如,由激光激发产生的超声波频率可达数百兆赫兹,检测分辨率可达到亚微米级别。在高温环境和高速生产过程中,激光超声波技术得到广泛应用。该系统配备高功率激光设备和高灵敏度超声波探测器,能够在高温环境中精确检测裂纹和气泡等缺陷,并迅速生成检测结果,确保产品质量和生产效率。

3表面缺陷检测技术挑战与应对策略

3.1数据处理与分析的复杂性

在进行表面缺陷检测时,尤其在视觉检测技术领域,处理高清图像需要大量计算资源和时间。为解决这一难题,可以采用高效计算方法和并行处理技术来提高数据处理速度。例如,使用GPU提高图像处理效率,能够显著减少缺陷检测所需时间。此外,机器学习和人工智能技术在表面缺陷检测中也有广泛应用[4]。通过训练神经网络模型,可以自动识别和分类各种表面缺陷,从而提高检测的准确性和效率。例如,采用卷积神经网络(CNN)处理视觉检测图像,可以自动识别缺陷特征,实现高精度的缺陷检测。

3.2检测精度与速度的平衡

在表面缺陷检测中,为了获得更高的检测准确性,通常需要更高的分辨率和更复杂的计算方法,从而增加检测时间。为在速度和精度之间实现平衡,可以采用多级检测策略。首先,使用低分辨率的高速检测技术初步筛选出缺陷区域,然后对疑似缺陷区域进行高分辨率的细致检测。在视觉检测流程中,可行的方法是先对低分辨率图像进行全局扫描,再对识别出的缺陷区域进行高分辨率的局部检测。此外,先进硬件技术的进步也有助于加快检测速度并提高其准确性。例如,使用高分辨率摄像机和高频超声波探测器,不仅不会减慢检测速度,还能在保持检测精度的前提下进行优化。

3.3多种检测方法的集成与优化

通过整合视觉、超声波和磁性探伤技术,能够全方位检测各种不同的缺陷。例如,视觉检测系统能迅速辨别表面的裂缝和划痕,而超声波检测方法则可以深入探查内部的缺陷,如气泡和杂质;磁性探伤技术特别适合检测铁磁性物质中的裂纹。通过整合这些技术,可以建立一个多级检测体系,通过初步筛选与详细检查的结合,扩大探测范围并提高精准度。以某钢厂为例,其集成检测设备包含3部高清晰度相机、2个超声波探测器和一个磁粉探伤工具,能够深入检测钢材表面及内部的瑕疵,其探测速度惊人,达到每小时300m。

在综合运用多种检测手段时,数据的融合与同步操作成为关键技术。不同检测技术生成的数据种类和格式各有差异,例如,视觉检测产生的图像信息、超声波探测所得的声波信号,以及磁性探伤所得的磁场分布数据。为了高效整合这些数据,可以利用卡尔曼滤波和贝叶斯推理等多传感器融合技术,将来自不同传感器的数据整合为一个统一的缺陷图谱[5]。

为了进一步提高检测系统的工作效能,多级检测方法和智能算法可以用于优化其表现。例如,在基础检测流程中,利用视觉识别快速筛选大范围表面;在次级检测环节,对疑似缺陷区域进行超声波和磁探伤的详细检查。这种方法能够显著提升检测效能与精确性。此外,遗传算法和粒子群优化算法等智能算法有助于优化测量参数及路径,从而进一步增强系统的检测能力和精确度。

4结束语

文章系统地介绍了轧钢产品表面缺陷的类型与特征,深入探讨了表面缺陷检测主要的技术及其应用,包括光学检测、磁探伤、超声波检测等。通过分析这些技术在实际应用中的优势和挑战,提出了提高检测效率和准确性的策略。未来,随着检测技术的不断发展和优化,轧钢产品的表面质量将得到进一步提高,从而提升其市场竞争力和使用性能。

参考文献

[1]李静.基于深度学习的热轧钢表面缺陷检测[D].唐山:华北理工大学,2022.

[2]田佳敏.基于半监督迁移学习的热轧钢带表面缺陷检测方法研究[D].西安:西京学院,2022.

[3]薛文亮.基于小样本学习的带钢表面缺陷分类方法[D].兰州:兰州理工大学,2022.

[4]王建柱.面向工业场景的表观缺陷视觉检测方方法研究[D].北京:北京交通大学,2022.

[5]王新宇,蒋三新.应用于产品表面缺陷检测的神经网络IBS-Net[J].仪表技术与传感器,2022(11):101-107.

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/80318.html