摘要:文章深入探讨了影响无心车床加工精度的重要因素,并从机床设计、加工工艺、材料性能及操作技能等多个角度进行全面剖析。针对上述问题,提出了多种解决方案和技术,主要包括优化精密机床的架构与设计,提升导轨的精密度以及主轴的稳定性。在加工工艺方面,细化参数设置,合理调整切削和进给速度。在材料选择方面,精心挑选符合加工要求的材质和工艺流程。同时,强化操作者的技术培训与管理,提高其技术实力和操作规范性。

关键词:无心车床,加工精度,质量控制

1无心车床加工精度概述

1.1无心车床工作原理与特点

无心车床是一种专门用于圆钢表面加工的高效精密设备,其工作原理是通过夹送辊将圆钢连续推进,同时刀盘(安装有多个刀具)进行高速旋转,对圆钢表面进行精密切削加工。圆钢在夹送辊的带动下匀速前进,刀盘上的刀具通过高速旋转和精准定位,持续切削圆钢表面的多余材料,形成精确的外部轮廓和尺寸。这种加工方式不仅提高了生产效率,还确保了高精度,特别适用于轴承钢、弹簧钢、合金钢和汽车钢等圆钢坯料的表面处理。无心车床通过精确调控刀具角度、切削速度和进给量,实现对圆钢表面的光滑度和尺寸精度的严格控制,广泛应用于需要高质量表面处理和精密尺寸控制的制造领域,如汽车制造、航空航天和机械制造等行业。

1.2加工精度的定义与重要性

加工精度,指的是加工过程中实际加工件与设计蓝图之间的差距大小,涉及尺寸、形状和表面质量等方面。简而言之,就是加工件是否精准、是否符合预期。这种差距直接反映了制品加工时对精准度的把握能力,对制品的优劣和功能表现具有直接影响。

在制造过程中,加工的精细程度直接决定了产品的品质、稳定性和耐用性。在航空航天、汽车制造等领域,对轴承钢、弹簧钢、合金钢、汽车钢的高精度加工任务进行精准控制至关重要。精确控制加工过程不仅提升了产品质量,还能提高生产效率、降低成本。要实现高精度加工,需要全方位考虑机床精度、刀具选择、工艺设置和材料特性等因素,并采用适宜的方法和技术进行精确控制和优化。

1.3精度控制在无心车床加工中的作用

在无心车床自动化加工中,精准把握是保障制品水准的关键。精确度直接影响加工零件的尺寸和外形。通过精选刀具、调整工艺参数和优化机床结构,可精准控制加工精度,确保圆钢尺寸与设计图样一致。精确度还直接影响加工表面质量。通过调整切削条件和刀具运动路径,可降低表面粗糙度和不良痕迹,提升表面光滑度和水平度。精细管理可减少次品,降低因加工不精准而带来的浪费和重做,提高生产效率和经济效益。通过对机床构造、刀具选择、加工工艺和操作技巧的调整,可以显著提升加工精度和表面质量,确保产品质量达到高标准,提高生产效率。

2无心车床加工精度的影响因素分析

2.1机床结构因素

机床的内部构造和布局是确保加工过程稳定和精确的关键因素。其中,机床的“刚性”是决定加工精度的重要条件之一。例如,一个结构坚固的机床的震动频率可能不超过50Hz,而一个结构松散的机床的震动频率可能超过100Hz。材料的硬度越高,振动周期就越长,这有助于减少振幅和形变,保证加工的稳定性和精确度。例如,在高速切割过程中,如果机床的刚性不足,可能导致刀具颤动和工件形变,从而影响加工精度。导轨的精准度是决定加工质量的重要指标之一。导轨必须达到0.005mm以内的平整和平行精度,以保证刀具行进路线和工件定位的精确度。此外,加工中心的稳定性对于确保加工质量至关重要。例如,对于主轴部件,其径向抖动必须控制在0.002mm以内,以确保切削工具坐标和转动的精确度[1]。特别是在高速加工过程中,这一点的重要性更加突出。

2.2工艺参数因素

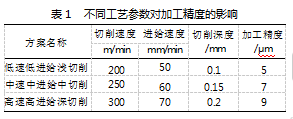

在制造业的精密加工领域,精心选择的工艺参数对产品加工精度至关重要。切削速度是其中一个关键指标,直接影响加工的精细程度。例如,在碳钢材料加工中,将切削速度设定在50~100m/min的范围内能够在保证精度的前提下提高效率。进给速度对精度控制也至关重要,在追求超高精度时,适当的进给速度应控制在每转0.01~0.1mm,既保证了加工精度又提升了效率。切削深度是影响加工精度的另一个关键因素,高精度加工通常将切削深度控制在0.1~1.0mm,既确保了精度又提高了效率。

不同工艺参数对无心车床加工精度的影响,如表1所示,针对这些参数,制定了3种不同的处理方案,即调整铣削速率、送进速率和铣削深度。通过在金属加工中采用不同的切削方式,包括缓慢速度和浅层切削、适中速度和中等深度切削、快速和深入切削,实验结果表明,采用减缓速度、降低送进速率和浅层切削的策略能够获得最顶尖的加工精度,达到了5μm的精度,而随着刀具舞动加快、物料吞噬速度提升和切削层加厚,产品的加工精度则逐步下降。

2.3加工材料因素

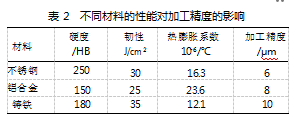

选用何种类型的加工材料及其性能将直接影响加工结果的精确度。材料的硬度是决定加工精度的重要因素。例如,不锈钢等硬质材料常使刀具更快磨损并增大切割力量,从而影响加工精度。典型的硬度数据如下:①不锈钢一般介于150~300HB。材料的柔韧度也直接影响加工精度,例如,铸铁的韧性不足会导致切削时断时续和力量波动,对加工精度产生不利影响;②铸铁的抗拉伸能力量化指标多在20~40J/cm2范围内;③材料的热膨胀特性也是影响加工精度的关键因素之一,不同材料对无心车床加工精度的影响[2],如表2所示。通过比较不锈钢、铝合金、铸铁三种材料在硬度、韧性和热膨胀系数上的差异,可以看出其对加工精度的不同影响。例如,不锈钢由于高硬度和适度韧性的结合,加工精度可达6μm;铝合金虽硬度不及不锈钢,但韧性更好,加工精度约为8μm;铸铁的热膨胀系数较小,但硬度和韧性较低,加工精度为10μm。

2.4操作技术因素

技术的熟练运用和操作流程的规范性对提升加工精度至关重要。操作者的技艺水平直接影响生产品质和速度,熟练的操作者能够准确调整加工过程,确保刀具的精确轨迹和加工质量。规范的操作流程同样至关重要,严格执行操作指南可以防止操作失误导致的加工精度误差。操作工人需要具备精湛的技能和敬业精神,严格遵循操作指南,以确保产品的加工精确度和优良品质。通过严格遵循操作流程和依照规范文件进行准确操作,可以有效追踪和评价作业实施的状态。

3提高无心车床加工精度的方法

3.1优化机床结构与改进设计

通过精心优化机床结构与改进设计,可以显著提高加工的精度。这包括对机床架构进行精细打磨,增强其骨架的坚硬度和平衡性,并对关键部件如导轨、主轴进行精度校准。提升机床的刚性是优化结构的关键目标之一。例如,通过加厚机床床身和加固连接部件,可以显著增强机床的稳固性,减少运行时的震动和形变,从而提高加工精度。此外,改善机床导轨和主轴等核心部件的精确度也是关键。运用先进的滚珠丝杠技术和高精度的直线导轨,配合高速高精度的主轴,能够提升机床的精准定位和流畅运动性能,从而实现更高的加工精度。

3.2优化加工工艺参数

通过精心挑选和调整切削过程中的关键工艺参数,如切削速度、进给量和切削深度,可以降低加工过程中产生的切削力和热量引起的变形,从而提升加工的精确度。在机械加工中,切削速度是决定产品精度的关键因素之一。针对铝合金材料的机床加工,通常将切削速度设定在每分钟200~300m的范围内,以确保加工精度的同时提升作业效率。进给速度直接影响加工的精细程度,是调整精度的重要参数。在精细打磨操作中,必须控制刀具的移动速度在每转0.02~0.1mm,以保证产品的精确度并提高工作效率。切削深度是加工精度的关键因素之一,在追求高加工精度时,通常将切削深度控制在0.1~0.5mm,以确保加工质量和提高工作效率[3]。

3.3优选加工材料与处理工艺

通过精心挑选适宜的加工材料和优化处理工艺,可以显著提升无心车床的加工精度。选材时应考虑材料的硬度、韧性和热膨胀系数等特性,选择如碳钢、铝合金等适中硬度、良好韧性的材料,以减少加工时产生的应力和热变形。例如,不锈钢和铝合金因其适中的硬度和良好的导热性,在加工过程中能有效降低刀具磨损和热积聚,保持高精度。配合优化的处理工艺,如适当的切削速度、进给量和切削深度,通过减少切削力和热量的产生,进一步提升加工的精确度。这样,确保加工过程稳定、精度高、效率高,满足严格的制造要求。

3.4加强操作技术培训与管理

加强实操人员的专业技能培训与纪律管理,优化其技能水平与工作积极性,严格执行操作指南,确保加工质量稳定可靠。首先,通过全面的技术培训,使操作人员深入了解并掌握各类加工设备的使用方法和加工工艺的标准要求,从而提升其精准操作的技能水平。加强对操作指南的培训与监管,确保操作人员严格遵循操作规程,避免操作失误导致的加工精度误差。在追求高品质加工任务时,操作人员必须准确掌握各项加工参数,以防止操作失误引起的不精确。通过系统培养和科学管理实操技能,有效提升操作人员的技术能力和职业素养,确保加工品质的稳定可信,从而实现产品品质和生产效率的双向提升。

4无心车床加工精度的质量控制与监测

4.1加工过程质量控制

建立完备的加工流程品质监管架构,对核心制造步骤和加工流程进行即时监控和微调,以确保加工精度的稳定性。利用传感器和监控设备对切削速率、进给速率、刀具热度等核心工艺指标进行实时跟踪和记录[4]。采用温度感应器监控切削工具的温度,确保加工过程在适宜的温度范围内进行,减轻温度变化对加工精度的不利影响。通过数据解析和统计技巧,实现对生产环节数据的即时监控和处理。采用实时观察和精确度量,借助控制图等工具对生产流程进行严格质量管理,快速识别并干预加工过程中出现的偏差,确保加工精度的稳定。建立追踪和评估偏差的系统,对生产环节中的任何偏差进行实时监控和深入分析,实施必要的调整措施,快速纠正偏差,确保加工质量的稳定和可靠性。

4.2加工后质量检验与评估

在产品完成加工后,通过各种检测手段对其进行严格的质量评估,包括加工精度和外观状况的评定,以提升加工精度为目标。首先,利用高精度的三坐标测量机、光学投影仪等先进检测工具,对加工后的圆钢进行全方位的三维形态和尺寸的精确测量。采用三坐标测量仪对加工件的尺寸和几何形状进行精确测量,评估其加工精度是否符合标准[5]。利用表面粗糙度测量仪器等设备对加工品的表面质感进行精准测量和全面评价,利用表面粗糙度仪对加工件表层进行精准测量,获取Ra值,评估加工后表面的光滑程度和平整度。此外,还可以利用不接触的影像和超声波技术对加工圆钢进行彻底的瑕疵和内部构造检查,对加工件进行严格的质量控制检验和评估,及时发现制作过程中的瑕疵,快速调整优化加工方式,提升产品的精度和外观品质。对检测结果进行详细记录和深入的数据分析,有助于提出提升加工精度的具体方案,推动质量管控的不断优化。

5结束语

综上所述,在无心车床加工领域,提升加工精度是一项综合工程,涉及机床构造、加工方法、材料选择和操作技巧等多个环节,每个环节都直接影响加工的精度。通过全面审视和精细调整这些关键要素,才能确保产品加工精度的稳定和可靠性。因此,公司需要采用适当的优化策略和高科技方法,不断改进生产流程,提升技术水平,以精确加工为核心目标,不断增强企业的竞争优势,满足市场需求并应对挑战。

参考文献

[1]刘栋.高精度无心车床刀盘切削系统建模及其动力学特性研究[D].西安:西安建筑科技大学,2021.

[2]杨帆.高精度无心车床整机动态特性研究[D].西安:西安建筑科技大学,2019.

[3]史丽晨,刘栋,袁嘉庚,等.高精度无心车床刀盘系统动态特性分析[J].机械设计与制造,2024(2):226-230+235.

[4]李进学.高精度钛合金车削加工表面创成机理研究[D].西安:西安建筑科技大学,2022.

[5]贾永康.车削去除钛合金棒材表面氧化皮高精度加工工艺研究[D].西安:西安建筑科技大学,2021.

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/80310.html