摘要:在当今钢铁工业快速发展的背景下,深入探究连铸保护渣与铸坯质量的深层关联具有重大意义。高质量的铸坯是钢铁产品优良性能的基础,而连铸保护渣的性能直接影响铸坯质量。本研究旨在揭示连铸保护渣在不同工况下对铸坯质量的作用机理,为优化生产工艺提供理论依据和实践指导。本篇研究了不同钢种需求差异和浇铸速度影响下连铸工艺对保护渣的特定要求,并对表面裂纹形成与抑制、夹杂物控制以及内部裂纹产生机制进行了深入探讨,对偏析问题进行剖析。总结得出优化策略,旨在利用新型保护渣提高铸坯质量。

关键词:连铸保护渣,铸坯质量,冶金工业,性能优化

在现代钢铁工业中,连铸技术是关键,但随铸坯质量要求的提高,连铸保护渣的使用也面临挑战。连铸保护渣当前存在渣膜不稳定、铸坯表面缺陷多、影响环境等问题,不仅影响表面质量,还可能导致内部结构不均,影响产品性能和寿命。因此,深入研究其与铸坯质量的多重关系很重要,分析化学成分、物理性质及与钢液相互作用,能理解其影响,探索优化配方和使用条件,对提升铸坯质量、降成本、实现绿色生产意义重大。

1连铸保护渣与铸坯质量的重要性

钢铁工业是国民经济发展的支柱产业,为国家基础建设和产业发展提供了重要的基础原材料。2018年,中国粗钢产量突破9亿吨,约占当年世界粗钢总量的50%,成为世界钢产量的第一大国;2019年突破10亿吨,2020年、2021年保持10亿吨以上的生产水平[1]。中国粗钢总量持续保持世界第一的地位,在关键品种钢材生产方面也在不断取得突破,满足了汽车、造船、海工、轨道交通、电力、航空航天、机械等重点领域的发展需求,连铸保护渣和铸坯质量至关重要[2]。

连铸保护渣在冶金生产中至关重要。其润滑作用关键,连铸时若润滑不佳,铸坯易粘连器壁,影响生产效率和铸坯表面质量。保护渣还能调控传热,其形成的渣膜可调节热传递,让铸坯凝固均匀,减少内部裂纹和偏析。铸坯质量决定钢材品质和性能,高品质铸坯化学成分稳定、组织结构细密无缺陷,能为后续工序提供基础,生产出性能卓越的钢材。总之,连铸保护渣对铸坯质量提升意义重大,是生产优质钢材不可或缺的因素。

文章深入剖析连铸保护渣组成、性能与铸坯质量的内在联系。通过试验研究和理论分析,揭示保护渣在润滑、传热等方面的作用机制及对铸坯多方面的影响规律。其意义在于为优化连铸工艺提供依据,精准调整保护渣配方和参数,稳定提升铸坯质量,降低成本和废品率,提高企业经济效益,推动冶金行业技术进步与创新,提升冶金业在国际市场的竞争力,满足重大工程和高端制造业需求,促进相关产业发展和国家现代化建设。

2连铸保护渣的组成与性能

2.1化学成分分析

连铸保护渣的化学成分主要为氧化物,如SiO2、CaO、Al2O3、Na2O、K2O等。其中,SiO2是主要成分之一,对渣的熔点、黏度和玻璃化特性影响重大,当SiO2含量较高时,保护渣熔点上升、黏度增大;CaO能调节渣的碱度,影响保护渣的化学稳定性和脱硫能力;Al2O3的含量影响保护渣的结晶性能和高温黏度,适量的Al2O3能增强其高温稳定性;Na2O和K2O属碱性氧化物,可降低保护渣熔点和黏度,提升其流动性。保护渣中还可能含有少量的MgO、MnO、FeO等成分,对保护渣的性能也有一定的微调作用。

2.2物理性能特点

连铸保护渣物理性能包含熔点、黏度、熔化速度及保温效果。合适的熔点能在结晶器内形成有效的渣膜,从而增强润滑和传递热量功能。黏度决定流动效率;若过高会阻碍润滑;若太低则难以建立稳固的渣膜,也降低其传热与保护作用。快速溶解有助于迅速形成均匀覆盖层。良好保温性是维持结晶器恒定温度并发挥关键角色所必需。

3连铸工艺与保护渣的关系

3.1不同钢种的需求差异

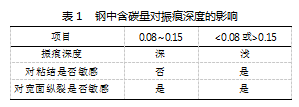

连铸时,保护渣性能对铸坯质量和生产效率影响巨大,不同连铸工艺条件对保护渣有特定要求。钢种不同,对保护渣性能要求各异。低碳钢凝固收缩大,需良好润滑性的保护渣来减摩擦、防粘结漏钢,且因其钢水温度高,还要求保护渣有高熔点和适当黏度以形成稳定渣膜。中碳钢凝固特性居中,对保护渣的润滑和传热性能要求平衡,且有脱氧和脱硫需求以提高纯净度。高碳钢碳含量高易生裂纹,故需传热强的保护渣促均匀冷却、减热应力,同时对保温性能要求高,以防铸坯表面降温过快致裂。总之,连铸所用保护渣须精心设计,具备优异化学稳定性。钢中含碳量对铸坯表面振痕深度的影响[3],如表1所示。

3.2浇铸速度的影响

连铸工艺受浇铸速度影响显著,与保护渣特性关联密切。降低浇铸速度,钢水停留时间增长,有利于形成稳定且均匀的保护渣层;此状态下,应选择熔点较低、黏度适中的材料。而提升浇铸速度时,由于钢水驻留时间减少,需要确保快速溶解并有效散开的保护渠。所以,此刻挑选快速反应并形成作用层的原料至关重要;还需通过优化配方来提高效率。根据流动特性的改变,还需要调整消耗量,达到最优处理效果。

4保护渣对铸坯表面的影响

4.1表面裂纹的形成与抑制

铸坯表面裂纹影响其质量,而保护渣对裂纹的形成与抑制起关键作用。在连铸过程中,由于温度变化和热应力分布不均匀,会导致表面裂纹的产生。保护渣的传热性能决定了冷却速度和温度梯度,如果保护渣传热性能太强,可能使铸坯表面过快降温而产生较大热应力及引发裂纹;相反如果传热功能不足,则高表面温增加了裂隙风险。润滑效果亦会对表面裂纹形成有所影响。当润滑质量低时,在拉拔过程中过大的摩擦阻力将进一步增大板坯所承受的张应力,加剧开裂倾向。所以为了避免这些问题,需要优化工艺参数,通过调整钢液成分、改进浇注系统等措施来控制并减少因各类外部因素带来的负效应,从根本上提高产品品质。

4.2表面夹杂物的控制

铸坯质量受表面夹杂物的影响较大,保护渣在处理此问题时起关键作用。连铸时钢水中夹杂物可能进入铸坯表面,保护渣通过吸附和同化降低残留量,其黏度和表面张力影响去除夹杂物成效,高黏度吸附强但流动性差,低黏度流动性好但吸附可能不足。保护渣碱度影响夹杂物控制,高碱度利于提取酸性夹杂物。保护渣的润滑、吸附同化过程影响铸坯传热和表面质量,精选并改良保护渣性能可淡化其对铸坯表面裂纹和夹杂物的负效应,提升整体品质。

5保护渣对铸坯内部质量的影响

5.1内部裂纹的产生机制

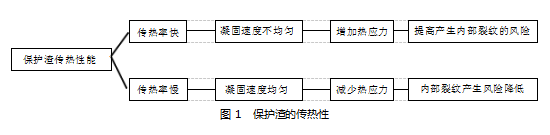

在连铸过程中,随着铸坯的凝固,会发生体积收缩[4]。如果保护渣的补缩性能不足,不能有效补充因体积收缩而形成的空腔,那么在铸坯内部就可能产生应力集中,如果超过了钢的强度极限,就会形成裂纹。例如,在生产高碳钢时,由于碳含量高,凝固收缩大,如果使用的保护渣不能有效补缩,就容易导致铸坯内部出现裂纹。保护渣的传热性能直接影响铸坯的凝固速度和温度分布,具体如图1所示。

保护渣成分与性能影响钢液流动状态,不适合的保护渣会造成钢液流动不稳,产生局部涡流和冲刷,破坏凝固前沿,引发内部裂纹。以高碳钢为例,由于其碳含量高、凝固收缩大,对保护渣热传导控制要求严格[5]。如果保护渣热传导失当,在铸坯内容易形成裂纹,这严重损害铸坯质量。

5.2中心疏松和偏析的改善

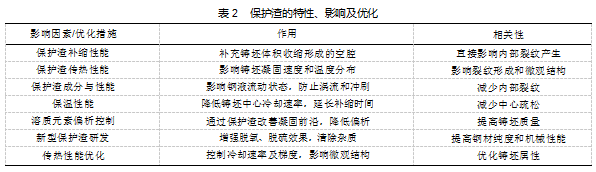

铸坯内部质量问题常表现为中心疏松和偏析,合理选用和优化保护渣性能至关重要[6]。中心疏松源于铸坯凝固末期枝晶间钢液补缩不足,保护渣的保温性能影响铸坯中心凝固速度和补缩,优良保温性能可降低冷却速率、延长补缩时间,减轻中心疏松。偏析由溶质元素凝固分布不均导致,保护渣能控制溶质扩散和钢液流动来改善凝固前沿,降低偏析。适当黏度的保护渣增强钢液流动性,特定成分的保护渣与杂质反应减弱偏析[7]。生产中调整保护渣的碱度、黏度、熔点等指标,可优化铸坯结构,显著提升质量。如表2所示。

6保护渣提高铸坯质量的思考与探索

6.1新型保护渣的研发方向

在现实中,研发新型保护渣材料应务实渐进。要细致优化现有配方,提升脱氧和脱硫效率,做成本效益分析。通过小规模试验测试和调整新配方,与供应商合作找替代材料,确保符合标准法规。将此视为持续改进,定期回顾更新配方适应生产条件。此方法符合多数工厂情况,不大规模投资就能逐步提升保护渣性能,带来生产效益[8]。

6.2保护渣使用过程中的多种方式结合

在实际条件下,建立全方位实时监测系统有成本和技术方面的挑战,可采取经济实用方法监控调整保护渣性能。例如,定期人工检查维护监控渣厚和均匀性,用温度传感器监测结晶器内温度分布,依据生产日志和质量反馈手动调整配方。对工作人员培训,使其能识别性能不佳迹象并进行基本调整,提高生产灵活性和响应速度[9-10]。这些方法虽不如高端技术自动化精确,但符合多数工厂实际,能在有限资源下有效监控调整保护渣性能以适应生产条件,所以了解其特性和影响不可或缺。

7总结

保护渣的化学成分和物理性质影响铸坯表面及内部质量。优良保护渣提供润滑,减少摩擦力与表面裂纹。合适传热性能促使铸坯均匀凝固,避免内部裂纹,并改善中心疏松、偏析问题,同时吸收并同化夹杂物清洁铸坯,提高品质与效果。未来研究需集中在调控和优化保护渣性能,分析不同钢种及浇铸工艺情况,寻找最合适配方参数满足高水平要求是必要的。同时,发展智能技术监控调节保护渣特点稳定生产效率。

参考文献

[1]常凤,王来信.近十年中国生铁产量数据统计分析[J].天津冶金,2022(1):74-78.

[2]蔡大为.含钛钢连铸用保护渣无氟化的研究与开发[D].长沙:中南大学,2023.

[3]刘桂秋,姜晓楠,高财,等.连铸方坯常见表面缺陷及控制[J].鞍钢技术,2021(1):53-58.

[4]胡志勇.水钢品种钢连铸保护渣的研究及应用[D].重庆:重庆大学,2009.

[5]叶明在,史伟宁,李红星,等.连铸保护渣特性对X55SiCrA弹簧钢铸坯角部裂纹和盘条质量的影响[J].连铸,2023(5):28-34.

[6]刘磊.连铸保护渣矿物成分对其结晶性能的影响规律研究[D].唐山:华北理工大学,2014.

[7]于万松.连铸保护渣对铸坯质量影响分析[J].科技风,2013(24):33.

[8]张晨.连铸保护渣性能选择及对铸坯质量的影响[J].世界钢铁,2009,9(2):17-21.

[9]于平,成泽伟,陈伟庆,等.保护渣特性和连铸工艺参数对圆铸坯表面质量的影响[J].特殊钢,2003(4):39-41.

[10]樊亚鹏.高频磁场下连铸保护渣渣膜特性及微结构研究[D].唐山:华北理工大学,2017.

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/80297.html