摘要:在甲醇转化烯烃(MTO)的工业过程中,急冷塔作为主体流程中的重要设备,承担着产品气冷却、洗涤产品气中夹带的催化剂细粉、中和产品气中酸性物质的重要任务。然而,随着装置运行的持续,塔盘结垢现象逐渐显现,不仅影响了装置长周期稳定运行,也增加了设备运行风险和维护成本。因此,本文通过概述甲醇制烯烃装置急冷塔,着重分析了甲醇制烯烃装置急冷塔在实际运行过程中结垢的原因,最终针对性地提出了预防及优化措施,有效处理甲醇制烯烃装置急冷塔结垢问题,确保急冷塔运行效果满足实际应用需求。

关键词:甲醇制烯烃装置,急冷塔,结垢原因,清净剂A

0引言

甲醇制烯烃(MTO)工艺是现代石化产业中的关键环节,其中急冷塔的性能直接限制了装置的“安稳长满优”运行。急冷塔塔盘结垢问题是制约MTO装置稳定运行的主要瓶颈之一。结垢不仅堵塞了塔盘,使塔盘差压持续增加,严重时塔盘冲翻,而且催化剂细粉还有可能被带入后系统,导致急冷系统换热器管束结垢、堵塞,换热器频繁清理,增加了检修频次,还影响装置的生产安全。针对这一问题,本研究深入分析了急冷塔结垢的原因,探讨了结垢对装置运行的影响,并系统地提出了一系列预防和优化措施。本研究旨在通过科学的方法和创新的工艺改进,实现MTO装置急冷塔的高效、稳定运行,同时降低维护成本,延长设备寿命,为烯烃生产企业提供实用的解决方案。

1甲醇制烯烃装置急冷塔概况

1.1甲醇制烯烃装置急冷塔设计概况

甲醇制烯烃装置中的急冷塔,壳体由镇静碳钢制成,底封头和塔的下段内衬316不锈钢,以提供对酸性副产物(主要是有机酸)的防腐保护,具体尺寸为:高度30m,直径7m,壁厚19 mm,设计以保证在长期运行中的机械稳定性和耐腐蚀性。急冷塔内部设有上、中、下三段循环,底端选用圆形塔盘和环形塔盘,以适用于高流速气体和液体,防止塔盘固含量高而堵塞或结垢,同时配有洗涤喷嘴,用于洗涤自下而上的产品气,最大限度的在急冷塔底部脱除掉在产品气中夹带的催化剂细粉。急冷塔底部设有一个撇油挡板与视镜,用于除掉捕集在塔底的重油。底部循环回流段含有催化剂细粉,经水浆过滤器过滤后,滤清液回收,过滤出的催化剂细粉经压干后作为污泥装袋外送处理。中部循环回流段注入碱液,以控制急冷塔中上部系统的pH值,防止出现酸腐蚀。顶部循环回流段利用不含碱的水来脱除气体中携带的碱液,然后气体从急冷塔塔顶送出。因此,每个循环回流段都有密封的集液塔盘,以便把液体收容在段内。顶部和中部循环回流段采用双流塔盘。所有塔盘均为316不锈钢材质,以应对产品气中高温酸性气体的腐蚀。在工艺设计参数方面,急冷塔的操作压力设置为0.22 MPa,温度控制在127℃。为实现最佳的冷凝效率,塔内的产品气流速控制在3m/s,以保证充分的热交换和气相的均匀分布。此外,急冷塔底部设有冷却水循环系统,冷却水的流速和温度通过自动控制系统进行精准调节,以优化烯烃的能耗效率。

关于结垢预防,急冷塔底段设计了圆形塔盘和环形塔盘用于高流速的气体与液体,防止塔盘因固含量高而发生堵塞和结垢。此外,设置有水浆过滤器,用于处理底、中部外排的含催化剂废水,经处理后的滤清液返回急冷塔置换水质,催化剂压干装袋外送处理。此外,为了确保长期的运行效率和安全,急冷塔各段及循环泵入口配备了先进的压力传感器,用于实时监测差压等关键参数。这些数据通过中央控制系统进行分析,以便及时采取清洗或维修措施,确保急冷塔的持续高效运行。

1.2甲醇制烯烃装置急冷塔运行概况

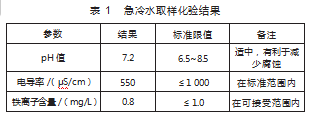

甲醇制烯烃装置中的急冷塔,在实际运行中展现出了高效稳定的性能。该设备在连续运行过程中,保持各段循环流量和喷嘴流量在最佳工艺参数范围内,以确保催化剂细粉的洗涤效果叫。急冷塔的运行数据显示,各段循环流量维持在550 t/h左右,喷嘴流量约为40t/h,而急冷塔中部塔盘差压稳定在5 kPa,上部塔盘差压稳定在7kPa。为了深入理解其运行状态,进行了急冷水的取样和化验分析。化验结果显示,急冷水的pH值为7.2,固含量为0.3 g/L,油含量为15mg/L,明显低于设备运行的标准限值。此外,急冷水中铁离子的含量为0.8 mg/L,均在可接受范围内。急冷水取样化验结果,如表1所示。

通过对化验结果的综合分析,可以看出急冷塔在运行中的高效表现。良好的化学参数,如适中的pH值和较低的电导率,表明急冷水在减少内部结垢和腐蚀方面发挥了积极作用。同时,铁离子的较低浓度进一步证实了急冷塔内部材料的耐腐蚀性及其清洗系统的有效性。此外,急冷塔的催化剂去除率得到了化验数据的验证,显示出其洗涤催化剂的稳定性和效率。

急冷塔的这些运行参数和化验结果反映了其整体性能的优越性,尤其在控制结垢和腐蚀方面的表现。这些数据不仅验证了设计参数的合理性,也为日后的优化和维护提供了重要参考。总体来看,甲醇制烯烃装置的急冷塔在实际运行中表现出良好的性能稳定性和高效的催化剂细粉去除能力,为整个装置的高效运行提供了坚实的基础。

2甲醇制烯烃装置急冷塔结垢原因与危害分析

甲醇制烯烃装置急冷塔在运行过程中,结垢是一个普遍而复杂的问题。结垢主要由于产品气中夹带的催化剂细粉和有机物的沉积造成,这些沉积物随时间积累,在塔内形成坚硬的结垢层。具体来说,急冷水中的固含量浓度高达0.3 g/L,与油类物质发生粘结,形成沉积物而结垢[3]。此外,碱液的注入也有助于结垢层的形成。在高温(约127℃)条件下,这些沉淀物的形成速率加快,导致急冷塔塔盘迅速结垢。

结垢对急冷塔的运行带来严重危害。首先,结垢层的存在显著增加了塔盘的差压。由于结垢层减小了筛孔面积,导致产品气流速升高,从而影响各段差压。其次,结垢还会引各段循环泵入口过滤器堵塞,增加清理频次,进而导致设备寿命的缩短。此外,结垢还可能导致不均匀的热应力分布,增加急冷塔内部材料的腐蚀风险,进一步恶化设备的运行状态。急冷塔的结垢问题不仅影响了甲醇制烯烃的生产效率和产品质量,也给设备的安全运行带来了潜在风险。因此,对结垢原因的深入理解和有效的预防措施对于保障急冷塔稳定、高效的运行至关重要。

3甲醇制烯烃装置急冷塔结垢预防与解决措施

3.1增添急冷塔清净剂

3.1.1清净剂A性能与机理

清净剂A是一种高效的急冷塔结垢处理剂,专为解决甲醇制烯烃装置急冷塔中的结垢问题而设计。

其有效成分以水溶性分散剂为主,分散剂增加油性组分与水性组分的相容性,分散难溶于液体中的有机或无机颗粒,分散剂协同作用使得清净剂A具备显著的去垢效果。在实际应用中,清净剂A通过计量泵注入急冷塔的冷却系统,均匀分布在急冷水中。同时,分散剂能防止颗粒的聚集和沉淀,形成稳定的悬浮液,从而排出系统[4]。另外分散剂溶于水,可直接与结垢处接触,进行分解和去除。在操作中,清净剂A的添加不仅减少了急冷塔的清洗频率,而且通过降低结垢对热交换效率的影响,显著提升了清净剂A在甲醇制烯烃装置急冷塔运行中解决结垢问题的针对性和高效性,其应用机理和实际运行效果为急冷塔的高效稳定运行提供了强有力的支持,是结垢问题预防与解决的关键组成部分。

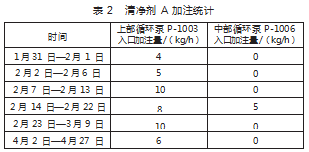

3.1.2清净剂注入点与注入量

在MTO(甲醇转化烯烃)装置的急冷塔系统中,清净剂A的加注策略是关键的维护措施之一。该清净剂的注入点位于急冷塔的上部循环泵P-1003入口和中部循环泵P-1006入口。这两个点被选定是因为它们能够保证清净剂能够均匀地分布于急冷系统中,以提高去垢效果和防止结垢物质沉积。从2023年1月31日至4月27日,清净剂A的总加注量达到了10 t,整个加注过程中,除去3月10日至4月1日的暂停加注期间,共计64d的连续投放[5]。在注入量的控制上,清净剂的日均加注量根据急冷塔的运行条件和水质监测结果进行调整,确保了清净剂的效用最大化,同时避免了过量投放可能引起的污水处理问题。经确认,清净剂A对污水处理系统无不良影响,加注工作在短暂中断后得以恢复。清净剂A加注统计,如表2所示。通过这一精准控制的加注策略,保障了急冷塔内部环境的优化,维持了设备的高效运行状态,降低了由结垢导致的能效损失和潜在的设备损害风险。

3.1.3注入效果分析

在甲醇制烯烃装置中,急冷塔作为关键组成部分,其内部结垢情况直接影响到整体工艺的稳定性和效率。清净剂A的加注实验是为了评估其除垢效果及对整个系统运行的影响。

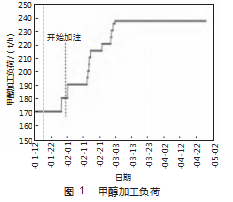

1)甲醇加工负荷的递增反映了设备能力的提升。

试用前甲醇加工负荷维持在170 t/h,而试用期间,负荷能够逐步提升至237 t/h并保持稳定,这表明急冷塔内部的热交换效率得到了改善[6]。如图1所示。

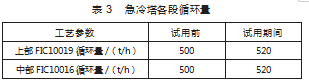

2)急冷塔各段循环量的稳定表明加注清净剂并未影响循环系统的正常运行。这是评估清净剂效果的重要前提条件。急冷塔各段循环量,如表3所示。因为循环量的稳定性保证了清净剂可以均匀地分布在急冷塔内,从而更有效地发挥其除垢作用。

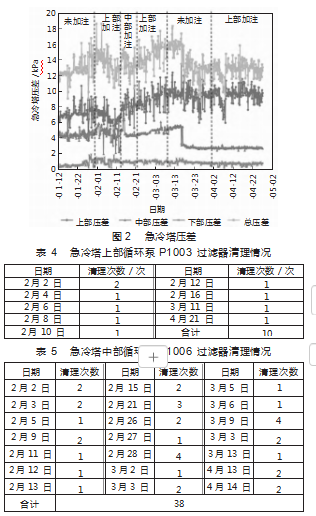

3)图2显示为压差变化情况,清净剂加注前后的压差对比显示,在加注初期,急冷塔上部压差和中部压差均有明显下降。尤其在上部加注清净剂后,压差从7~8 kPa下降至5.5~6.5 kPa,总压差也相应下降。这说明清净剂在分散和溶解结垢方面表现出了良好的效果。即便在甲醇加工负荷提升的情况下,清净剂仍能维持较低的压差,这进一步证明了其在高负荷工况下的稳定性和有效性。特别值得关注的是,急冷塔暂停加注清净剂期间,中部压差的突降和上部托液现象的出现,可能指向了急冷塔内部存在的其他潜在问题,如塔盘结构问题。但在清净剂恢复加注后,压差再次下降,托液情况得到改善,这表明清净剂在维持急冷塔内部清洁度方面起到了关键作用。

4)过滤器清理情况的变化反映了清净剂的直接效果。清净剂加注期间,过滤器的清理次数增加,且清理出的垢物量明显增多。球状垢的出现可能是清净剂作用下结垢形态发生变化的直接证据,表明清净剂在物理和化学上均对结垢有着有效的分散和去除作用。如表4、表5所示。

3.2完善急冷塔工艺设计

在急冷塔工艺设计上实施的优化措施包括对循环水系统的改进、材质的升级、以及流程的优化[7]。急冷水系统采用了闭路循环,通过添加自动剂量控制系统,维持急冷水pH值在7.0~7.6之间,优化了防垢剂和清洁剂的使用效率。急冷塔内部材料升级至耐高温、耐腐蚀的合金材质,比如使用钛合金替代传统的不锈钢材料,从而提高了内壁的耐磨损性和减少了垢物的附着能力。工艺流程方面主要是通过将流速控制在2.8~3.2 m/s,从而避免高速流动导致生成冲蚀性结垢。

3.3复注急冷塔清净剂

基于前期清净剂A的注入效果评估,制定了复注策略,重点考虑清净剂的化学作用、物理分散性以及对急冷塔内部材料的适应性。复注策略要求按照急冷塔实际运行状况,如甲醇加工负荷、循环水质量和压差变化,动态调整清净剂的注入浓度和频率。考虑到前期试验中清净剂在去除结垢方面的显著效果,建议复注过程中保持5~10 kg/h的注入量,这一量级在前期试验中已证实可以有效降低急冷塔压差,改善热交换效率以及实时监测到的结垢趋势。

4结语

通过本研究提出的一系列结垢预防与控制措施,可以有效提升甲醇制烯烃装置急冷塔的运行效率和设备稳定性。清净剂A的正确选用和使用策略的优化,不仅改善了结垢状况,还为系统的长期稳定运行奠定了基础。此外,工艺设计的完善进一步强化了设备的抗垢能力,减少了运行中的潜在风险。通过实证分析验证了这些措施的有效性,为类似工业装置提供了宝贵的经验和参考。未来工作可以聚焦于进一步细化措施的实施细节,以及长期效果的跟踪评估,确保持续提高甲醇制烯烃工艺的经济性与安全性。

参考文献

[1]王启明,付鑫,徐泽群.MTO装置急冷塔结垢原因分析与解决措施[J].煤化工,2023,51(1):93-96.

[2]姜思远.甲醇制烯烃装置急冷水的合理利用[J].氮肥与合成气,2021,49(8):10-12.

[3]王鑫.甲醇制低碳烯烃装置水系统堵塞问题分析及解决方法[J].神华科技,2017,15(9):66-70.

[4]王淑影.甲醇制烯烃过程中急冷水的净化[J].中文科技期刊数据库(全文版)工程技术,2023(4):96-100.

[5]王茂立.解决甲醇制烯烃和分离装置长周期运行瓶颈的措施[J].化工管理,2021(34):149-151.

[6]李明一,周建红,文敏,等.甲醇制烯烃装置急冷水洗工艺问题分析[J].炼油技术与工程,2022,52(11):35-39.

[7]钱伟彬,景元,马连伟.天然气净化厂甲醇再生装置堵塞原因分析及预防措施[J].石油化工应用,2014,33(3):124-127.

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/80169.html