摘要:文章探讨了基于超声波无损探伤系统的电气自动化控制方面的研究。着重对超声波探伤的原理、无损检测系统的构成、PLC控制系统、数字信号处理技术以及自动化检测软件进行探讨,并为冶金设备量身定制了一套电气自动化设计方案,包括整体系统设计、控制核心的开发、信号处理与数据分析模块的设计、人机交互界面的构建,以及系统的集成与测试。采用高效的电气自动化控制策略,显著提高了冶金设备中超声波检测的精确性和效率,为冶金设备的质量控制提供了可靠的技术支持。

关键词:超声波无损探伤,电气自动化控制,PLC控制系统,自动化检测软件

超声波无损探伤系统在冶金设备品质审查过程中发挥着重要作用,以较高的效率和精确度赢得行业内的广泛认可。随着冶金领域的不断发展,对金属检测技术系统的要求也日益严格,但电气自动化技术却为超声波无损检测技术带来了新的发展机遇。其中,PLC控制系统有效提高了稳定性和可靠性;数字信号处理技术显著增强了信号分析能力;自动化检测软件简化了操作流程,极大提升了检测效率。文章通过深入分析上述技术在冶金设备中的应用,并提出了针对性的改进策略,旨在推动探伤技术向智能化、精确化和高效化方向迈进。

1超声波无损探伤系统概述

1.1超声波探伤的基本原理

超声波探伤通过高频机械波在材料内部的传播特性,对材料进行深入探查,识别潜在缺陷和构造细节。超声波的传播速率和衰减程度受材料的密度和弹性系数影响。在探伤过程中,超声波由发射装置产生,感测装置捕捉其反射回来的声波信号。当声波遇到材料的边缘、瑕疵或其他构造特点时,会产生回声或弯折,这些波动被探测器捕获后,传递至信号处理系统进行加工。数字信号处理单元对信号进行滤波、增强和详细剖析,旨在识别和量化材料内部的缺陷或构造属性。通过人机交互界面,操作人员能实时监控和评估探测系统的运行状况和输出结果,并进行必要的修改和分析。

1.2无损探伤系统的组成

无损探伤系统主要由超声波发射装置、接收装置、感测器、信号处理设备以及人机交互平台等关键部分构成[1]。其中,发射装置是关键组件之一,负责生成高频超声波脉冲,通常采用压电晶体作为声源。这些短暂的能量冲击在材料内部传播并与内部构造相互作用,然后由感测设备捕获并转化为反馈信息。传感器采集的信息经处理单元进行滤波、放大以及时域/频域分析,处理单元筛选出有效信息后在人机界面上展示,方便操作人员解读和评价。人机交互平台作为操作人员与系统沟通的界面,能够实时呈现和保存探测数据,并赋予操作人员调节控制指标的权限,以优化探伤作业。这些组件的协同作用确保了无损探伤设备能够高效且精确地识别材料的缺陷和构造细节,在冶金设备的质量检验和安全风险评估中具有广泛的应用价值。

2电气自动化控制技术概述

2.1 PLC控制系统

在利用超声波进行无损检测的过程中,可编程逻辑控制器(PLC)发挥着至关重要的作用。作为工业自动化领域的关键技术之一,PLC以其编程灵活性和可靠性在精密探测设备中占据重要地位。PLC负责调节超声波信号的发射和接收顺序,精准控制关键参数对于识别各类材料和多种缺陷形态至关重要。它能即时跟踪超声波发射的力度和接收信号的强度,同时监控信号的最大值出现的时间。借助PLC对这些变量进行实时监控和精准调节,保障了探伤作业的可靠性和精确度。如果侦测到材料内部瑕疵信号强度不足预定限度,PLC能够自动调整发射能量或接收灵敏度,从而增强信号的检测能力。

2.2数字信号处理技术

在利用超声波无损探伤的过程中,数字信号处理技术起到了至关重要的作用。该技术主要用于接收传感器捕捉到的超声波信号,并提取出有关缺陷和材料结构特性的信息。信号处理的核心流程包括滤波、放大以及对信号在时域和频域层面的深入分析。通过合适的滤波设置和增益调节,可显著提升信号的清晰度和辨识度,精确剔除材料内部的瑕疵信号。在信号处理过程中,滤除噪声等杂波是不可或缺的步骤。Butterworth型和Chebyshev型滤波器是常用的工具,通过精确设定滤波器的截止频率和级数,可以实现对所需信号的精细筛选。同时可以将信号放大到20~60db,以保证信号得到充分地增强,尽可能避免过多的干扰[2]。在频域分析方面,快速傅里叶变换(FFT)是一个普遍采用的技术,它能够将时域中的超声波信号转换为频域信号,进而进行频率成分和能量分布的深入研究。

2.3自动化检测软件

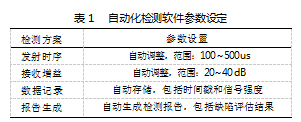

在当前的超声波无损检测领域,自动化检测软件扮演着核心角色,发挥着至关重要的作用。该软件融合了控制原理与数据处理技巧,能够实现探伤过程的自动化进行及结果的智能分析。通过预先设定好的检测流程和自动计算方法,自动化检测工具显著降低了操作者的失误,同时增强了数据的统一性和可信赖度。该程序能依据检测物质的种类和所需的探伤深度,自动优化调整超声波发射的频率和脉冲宽度,以及接收信号的增益值,以保障探测结果的卓越质量。在信息加工过程中,程序借助滤波、放大以及时域分析等手段,对捕获的超声波信号进行加工,从中提炼出有关缺陷的数据和结构的特征信息。例如,滤波器种类、截止频率、放大倍数等关键参数设置,以及时域分析中窗口选择的细节,都将直接决定系统检测的灵敏度和分辨率。此类自动化检测软件具备实时展示与保存探伤关键信息的功能,所涉及的信息包括超声波信号的波形、幅值以及频谱分析的详细结果等。

自动化检测软件借助预定检测流程与先进算法,显著提升了探伤作业的效率,确保了数据的一致性。通过精确调整软件参数,能够迅速满足各种检测场景的需求,为冶金设备的质量检查和安全评价提供了稳固的技术后盾,关键参数设置,如表1所示。

3基于超声波无损探伤系统的电气自动化设计

3.1系统设计总体方案

针对冶金行业设备,设计一套超声波无损探伤系统的电气自动化方案,需要全面兼顾设备特性和实际应用需求。在选择硬件设备时,可选择频率范围在1~10MHz的超声波发射和接收装置,这些设备能够高效探测材料内部的缺陷。脉冲发生器的脉冲宽度通常设定在10~1000ns之间,发射的功率可以根据所探测的材料种类和需要达到的探测深度进行相应的调整,通常在10~100W。高敏感度的探测装置能够精确捕捉反射回来的声波信息[3]。

在系统架构设计中,选用性能卓越的数字信号处理器,并搭载了快速模数转换器(ADC)与数模转换器(DAC),旨在满足对复杂信号进行高速且实时处理的需求。信号的处理流程涵盖了滤波、放大等环节,同时涉及时域与频域的分析。在时域分析中,采样率通常需超过100MHz,频域分析则依赖于高精度的快速傅里叶变换(FFT)算法。在设计通信连接时,优先考虑以太网这种能够处理快速数据传输的接口,同时还采用了诸如Profibus或Modbus这样的现场总线技术,以确保控制中心与交互界面之间能够维持可靠的沟通和信息的快速传递。传输速度一般介于100Mbps至1Gbps之间,保证了大数据的高效瞬间传输和即时性需求。

3.2控制单元设计

控制模块是依托超声波无损探伤系统的枢纽,以PLC为设计蓝本,主要功能是指挥检测系统的运作流程并搜集相关数据。在PLC的选择上,采用了专为工业自动化设计、性能卓越的型号,例如,西门子S7-1500系列或罗克韦尔Control Logix系列,这些控制器以其快速的处理速度和多样化的输入输出单元,能够应对各种复杂的控制需求。输入输出模块的设置需依照实际控制需求进行个性化设计,涵盖了数字和模拟输入输出单元,以及专门用于高速计数的功能模块,这些模块的设计旨在满足多样的信号接口和控制逻辑需求[4]。

在调试过程中,通过模拟和实际环境的检验,确保了控制模块的稳定性和效率。例如,优化PLC的扫描周期以保障对指令的即时反馈,控制模块的数据抓取速度一般介于100~1000Hz之间,以此确保对传感信号的精确获取与加工。在控制单元的设计中,PLC控制系统的配置是关键环节,涵盖了诸多关键性参数的设定,如表2所示,这些包括脉冲宽度、发射频率和接收增益等。精确调整这些关键指标对保证探伤作业的稳定性和精确度具有极其重要的作用。针对各种探伤的需求和材料的独特性质,可以进行适当的调整和改良。

3.3信号处理与数据分析模块设计

在超声波无损探伤系统中,信号处理和数据分析环节的设计具有决定性意义。通过尖端的数字信号处理技术,对所接收的超声波信号进行滤波降噪、增强幅度以及提取特征,从而准确检测缺陷。在信号处理领域,数字滤波技术是常见的降噪和信号增强手段。低通滤波器有助于消除高频干扰,而带通滤波器则能够凸显故障信号。对信号幅度的提升处理旨在提高信噪比并增强信号的强度,这一提升幅度通常在20~60db之间调整。针对信号,采用时域与频域的显著特征,例如,峰值出现的时间、强度以及频谱分布等,对产品瑕疵进行精确的量化解读与辨识。该模块能够即时呈现数据动态并保存历史信息,实现数据的即时监管与长期存档。模块还能够以图表或数值的方式呈现即时探测数据,如波形、频谱和缺陷位置,使操作人员能即刻掌握探测进展。

3.4人机交互界面设计

在超声波无损探伤系统中,操作人员与机器之间的交流界面设计起着关键作用,直接关系到操作体验的优劣和效率的高低。构建清晰易用的人机互动界面,主要通过触摸屏展示即时监控信息、调整控制参数以及生成检测报告。在设计界面时,充分考虑用户的使用习惯和便捷性,采用清晰直观的图形界面和简明扼要的操作规则。通过实时数据显示的波形和频谱,工作人员能直接看出探测过程中的信号波动和瑕疵位置。操作人员可以通过界面直接调整控制参数,包括超声波发射和信号处理设置,实现对探伤过程的实时监控与优化。该功能内置在界面上,能够一键生成探伤成果与检测报告,使操作人员便捷地进行数据整理与成效评估。界面响应速度通常快至毫秒级,保障了操作的即时执行与流畅进行。

3.5系统集成与调试

在超声波无损探伤系统的开发过程中,系统集成与调试是至关重要的环节,涉及将各个模块高效地融合成一个统一的整体,并进行系统的整体调试及性能验证。首先,实现各硬件设备与软件系统的深度融合,将超声波发射与接收装置、可编程逻辑控制器、数字信号处理单元及用户操作界面等多个单元有机结合,确保它们之间的顺畅交流和协作运行。在系统整合过程中,需重视各组成部分间的信息交互与协同工作,确保整体运行的稳定可靠。随后,对系统进行全面的精密调整,以确认其在不同工作状况下的表现和可靠性。通过仿真环境和实际操作环境对系统进行验证,评估其对各类材料和缺陷的兼容性及在持续运行中的可靠性。在调试阶段,关键在于细致监测信号的流动与处理全过程,确保各个组成部分的运作既符合预期功能,也达到既定性能标准。检测超声波信号在发射与接收过程中的正常运作、信号处理模块是否精确提取了缺陷数据、人机交互界面是否反应迅速。调试完成后,对系统实施性能检测,评估其探伤功能的高效性与精确度,确保系统符合冶金工业设备质量检验的具体要求。

4结束语

文章深刻分析了基于超声波无损探伤系统的自动化电气控制系统的研发,提出了一整套细致的设计规划,验证了其在提高检测效率与精确度方面的显著效果,通过对超声波探伤技术、无损检测装置、PLC(可编程逻辑控制器)、数字信号处理方法以及自动化检测程序的深入剖析,提出了一种针对冶金行业设备专用的超声波无损检测及电气自动化集成方案,这一创新性方案将为冶金行业设备的质量监测技术的进步提供新颖的视角与手段。

参考文献

[1]李艳蕊.基于直角坐标机器人的超声检测系统的研制[D].沈阳:沈阳化工大学,2018.

[2]许瑜超.基于LEGO平台的管道爬行器系统的设计和实现[D].大连:大连理工大学,2013.

[3]李子敏.基于PLC的棒材超声检测控制系统设计及实现[D].南京:东南大学,2019.

[4]项龙飞.RH精炼炉钢水温度实时监测系统的优化设计[D].合肥:安徽大学,2014.

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/80158.html