摘要:采用提钒-炼钢双联冶炼生产工艺的钢铁企业转炉系统,含钒铁水先经过提钒工序再进行半钢炼钢。当前钢铁市场面临严峻挑战,钢铁企业竭尽所能纷纷开展降本增效工作,因此建立一套适用于转炉提钒-炼钢双联生产工艺下的过程仿真及智能分析系统,分别构建过程仿真可视的工厂数据库、生产动态跟踪的工艺数据库、操作分析优化的操作规程库、实训冶炼技能的实训操作库。通过完善基础数据采集,打造可视仿真平台,开展工艺操作评价,分析中间产品质量,寻求最优规范操作,模拟回溯冶炼实训。一方面为实现转炉智能化提钒炼钢奠定基础,另一方面通过优化操作过程、稳定产品质量,为产线降本增效提供数字化系统支撑。

关键词:钢铁企业,双联冶炼,过程仿真,智能分析

1系统概述

采用提钒-炼钢双联生产工艺的钢铁企业转炉系统,含钒铁水先经过提钒工序冉进行半钢炼钢。提钒以及烁钢丄序王要依靠冈位经验操作,开形成一定的操作模式。岗位经验操作在大部分情况卜能够满足上艺控制和产品质里等需求,但受铁水成分存在波动、人员操作水平差异化以及其他因素的影响也存在过程控制不稳定的情况,造成指标恶化及成本质里损失等不利影响”。

钢铁企业转炉系统在生产控制方面配套有稳定可靠的自动化控制系统。在生产管理方面配套有覆盖销售、质量、库存、能源、设备及制造业务的整体产销系统。转炉系统数据相对完善,但多个系统产生的信息孤岛无法将连续的冶炼过程数据进行串联,数据碎片化严重,导致转炉系统不能有效地进行生产回溯,不能快速定位工艺控制和产品质量问题。

2研究内容

过程仿真及智能分析系统通过整合工艺、设备、质量、能源、物流信息形成冶炼大数据,复盘整个冶炼过程。第一,可以优化工艺参数,实现产品质里的稳定控制;第二,能够优化冶炼节奏,提高作业效率;第三,能够优化操作规程,形成一套自主可控的知识产权:第四,可以培养冶炼技术过硬的人才队伍;第五,为转炉智能化提钒炼钢莫定数据基础,从而实现产线进一步降本增效的目的。

过程仿真及智能分析系统可以实现的功能包括:第一,建立工厂数据库实现生产过程仿真可视化;第二,建立工艺数据库,动态跟踪生产过程;第三,建立操作规程库。实现操作过程可分析、可优化,质量结果可预测、可改善;第四,建立头川操作库,头现冶炼实训,提高冶炼技能。

2.1基础数据采集

利用网关将冶炼过程中的各种投料、设备状态、岗位人员操作数据及时准确采集到实时数据库中,为生产过程中的质量判定、结果评价、炼钢模拟回溯等提供数据支持。对于兑铁里、废钢量、出钢量等天车数据采集,在及时性方面,需保证天车称重信息、天车位置信息的数据及时性,要求利用无线传输,采集周期小于1s;在准确性方面,天车数据采集要结合现场工艺操作要求及天车操作、运行特点,保证天车数据准确不丢数据。

2.2可视仿真平台

将冶炼过程中采集的实时数据按属性分类存储至实时数据库和关系型数据库中,对采集的各种数据可进行查询分析,按时序和工艺规则串联,建立冶炼过程可视化仿真系统,实现冶炼周期、操作过程的画像,进行动态仿真模拟跟踪。

2.3工艺操作评价

结合冶炼工艺特点,编写工艺点指标数据推理程序,自动分析冶炼工艺控制点最优指标数据。分析整个工艺过程中岗位人员操作过程是否存在不规范的现象,对冶炼操作过程、各冶炼工序质量进行分级管控和整体评价。

2.4产品质量分析

根据钢铁企业冶炼工艺特点,参考评价结果,将技术人员头脑中的知识沉淀至系统模型中,通过知识模型、化验室化验数据、操作数据等,对冶炼结果进行缺陷分析,预测转炉冶炼的钢水是否存在质量缺陷,在下道工序闭环处理。

2.5模拟冶炼实训

利用实时仿真工厂数据库、操作评价、质量评价工艺数据库中的数据,建立实训操作库,结合钢铁企业转炉炼钢自有的工艺、操作特点,建立一套适用于钢铁企业转炉冶炼的实训平台。

3研究方法

炼钢过程中会积累大量的过程数据,这些原始的数据能够揭示冶炼过程中较多内在规律性信息,对这些信息的提取,可以有效预测和指导生产。基于这些数据,研发统一的操作评价和质量评价平台,将冶炼全流程、多源异构的生产数据充分融合,深度挖掘数据潜在价值,并基于算法进行数据分析建模,为工艺模型的优化提供有效支撑,完善产品质量管理体系及冶炼操作规范体系。研发基于大数据平台搭建的全流程冶炼评价系统,全面融合冶炼过程中的生产工艺数据,实现在线操作监控、质量监控、追溯及分析,保证产品质量及时反馈、调整,大幅度降低操作分析、质量分析工作时间,提升工作效率。

系统通过大数据模型计算,提升工艺控制水平,稳定产品质量,实现炼钢系统降本增效,全面提升冶炼过程中的数字化智能应用水平。系统按层级进行业务模块划分,满足厂级、工段级、班组级、员工级业务模块需求,定制相应的功能界面,达到实时、动态、一览式的效果,实行生产执行与管理指挥一体化管控。系统包含数据采集平台、过程仿真平台、操作评价平台、质量评价平台、工艺优化平台以及冶炼实训平台等。

3.1数据采集平台

数据采集平台负责炼钢系统冶炼过程中的PLC、天车、质量数据采集,采用工业采集标准设计,由服务器、实时数据库、工业采集网关、工业防火墙等硬件构成。

3.1.1 PLC采集

钢铁企业炼钢系统现场采用PLC控制系统,PLC具备网络通信模块,通过桥接工业数据网关,配置PLC系统的点位号,将现场PLC冶炼过程中的各种投料、设备状态、岗位人员操作数据及时准确采集到实时数据库中,实现PLC数据的采集与存储。

3.1.2天车采集

通过在行车轨道旁安装电子标签及行车上安装检测装置的方式,对天车大车、小车行进动态跟踪,实现对天车小车的连续平面定位,系统分析行车的操作行为,同时记录天车电子秤称重数据。系统根据采集的天车数据和PLC采集的各工艺节点数据,分析计算给出各个工位的包到、包离的炉号、时间信息,实现冶炼作业的自动跟踪、出钢跨的工序间数据跟踪、渣跨的数据跟踪。

3.1.3质量采集

冶炼过程中的质量数据存储于炼钢整体产销系统,系统提供API服务,根据API接口协议,面向整体产销系统API接口进行二次开发,从而获取炉号、化验室CS分析仪数据、激光分析仪铁水、钢水验样数据、钒渣品位数据等质量信息。

3.2过程仿真平台

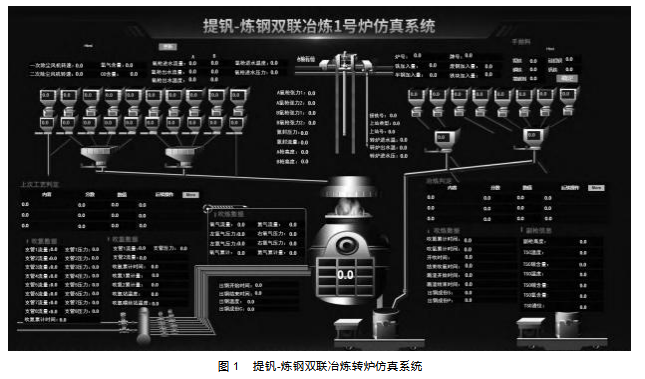

过程仿真平台基于炼钢需求,对生产流程在内的全要素进行数字化平面建模,再集成融合现有的各类多源异构数据,将冶炼过程可视化仿真运行。通过仿真系统与现场设备交互,可及时、动态地发现生产过程中出现的各种异常,例如,设备故障、物料短缺和质量超差等。通过仿真和优化分析,可以对冶炼作业进行优化,消除制造过程瓶颈,保证冶炼作业准时、高效地执行,如图1所示。

过程仿真平台与冶炼工艺保持一致,近距离观察冶炼工艺生产单元,结合冶炼过程生产运行及设备状态数据,实时展示冶炼过程情况,包括冶炼过程的实时信息、监控报警、趋势分析、综合统计等,实现炼钢系统的冶炼数据可视、冶炼过程仿真。

3.2.1实时信息

系统动态展示冶炼过程实时数据,保持界面显示和现场生产运行及设备状态同步,使管理者可在一个平台上查看冶炼全工序生产及设备运行状况,掌握实时生产情况。工艺仿真界面,将整个工艺流程直观显示出来,能够以图形化的方式显示温度、压力、流量、液位、阀门开度等,无刷新显示技术可使数据刷新速率达到秒级。

3.2.2监控报警

在冶炼过程中监控生产及设备运行状态,对冶炼过程中产生的工艺操作偏差、质量控制不平衡等情况,系统自动诊断分析并实时报警,数据显示变色(红色报警、绿色正常),告知下道工序进行闭环处理。

3.2.3趋势分析

系统通过炉号跟踪,贯穿冶炼过程全工序,形成工艺操作和工序质量历史数据,以图形化的方式展示历史趋势,用于冶炼过程分析。通过历史趋势,可以查看以前特定炉次的历史图形及数据记录,根据数据变化趋势,分析冶炼过程原因,寻求规范化操作。

3.3操作评价平台

操作评价是指对岗位人员在冶炼生产过程中进行的设备操作过程、操作方法进行评价,分为控制评价、经济评价、管理评价,其中,控制评价和经济评价是在符合工艺规程的基础上实现成本最优,再通过管理评价进行整体性分析。

3.4质量评价平台

质量评价是指通过将生产各工序确定的关键过程控制点采集筛选,实现对工序过程状态的分析。构建多源异构质量大数据仓库是冶炼过程中质量评价的应用基础。评价的方法有指标评价、过程评价。建立转炉炼钢过程质量分析模型对冶炼过程质量进行评级。根据数据分析结果,对可能发生的质量问题进行预警。经过操作评价和质量评价,筛选出操作优秀和冶炼指标高的工艺过程数据,将优秀的操作经验转化为数字化模型,优化冶炼操作规程,推进标准化操作。

基于操作评价及预警的结果,结合工艺知识库,建立质量补救措施模型。将冶炼过程中工艺、设备、质量、能源、物流数据串联起来,根据最优冶炼整体评价,对发生预警的炉次,利用模型计算处理结果,给出冶炼指导意见,提高冶炼过程整体运行效率和稳定率。

3.5冶炼实训平台

冶炼实训平台是使用组态软件对冶炼生产操作进行回溯,实现虚拟平台上的炼钢操作还原。平台通过可视化技术,还原冶炼生产场景,记录冶炼操作过程,动态模拟仿真跟踪,以曲线、数值等多种方式进行显示。通过回溯冶炼过程,充分展示不同操作对冶炼结果的影响,达到指导冶炼操作,进行冶炼实训的目的,使受训人员更快了解冶炼实际。

4应用效果

通过该系统的应用,稳定转炉终点控制,提高终点命中率,降低钢铁料消耗,实现了物料加入量精准控制。在提升产线标准化操作水平以及提高产品质量稳定水平方面,效益如下:首先,将操作习惯由按照经验进行操作转化为按照数据进行操作,促进全员智能化意识提升。其次,在产线标准化操作和产品质量稳定方面,为社会提供参考经验。

5结束语

通过研发应用提钒-炼钢双联冶炼过程仿真及智能分析系统,实现冶炼过程仿真可视化、操作过程可评价、生产过程可跟踪、操作规程可优化、质量结果可受控,降低成本,提高效率。

参考文献

[1]王彦姣,刘玮.炼钢产品全过程质量管控系统的开发[J].信息周刊,2018(6):1.

[2]钟文达,刘玮,孔媛,等.大宗原燃料出库监控管理系统:全国冶金自动化信息网2013年会论文集[C].北京:《冶金自动化》杂志社,2013.

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/80045.html