摘要:辊底式无氧化热处理炉在金属材料热处理领域具有重要应用。文章探讨了该炉的工作原理、结构特点和材料相变规律。工作原理包括传热与传质两个方面,辊底起关键作用,通过加热实现对待处理材料的均匀加热。结构特点涉及炉体材料、辊底材料及气氛控制系统,确保炉内高温环境下的稳定运行。材料相变规律受温度、时间、合金成分和工艺参数等因素影响,通过实验分析不同条件下钢板的相变组织,提供了热处理工艺优化的理论基础。研究辊底式无氧化热处理炉的工作原理和材料相变规律,有助于优化工艺参数,提高材料的性能和品质。

关键词:辊底式无氧化热处理炉,材料相变,性能优化

1研究背景和意义

热处理技术在当代制造业中至关重要,通过调整材料的结构和性能,可实现预期的目标,提升材料的强度、硬度和耐磨性等性能指标,因此在各个工业领域广泛应用,以满足对材料性能多样化的需求。作为一种新型热处理工具,辊底式无氧化热处理炉因其节能、环保和高效的特性备受关注。在热处理过程中,材料相变规律对性能表现起着决定性作用,因此深入探讨辊底式炉内物料相变机制对于提升热处理效果具有重要意义。

2热处理炉工作原理与结构

2.1辊底式无氧化热处理炉概述

辊底式无氧化热处理炉是一款针对金属材料进行热处理的先进设备。这款设备的亮点在于采用辊底架构来担当热传递介质,通过辊底传热和无氧化气氛控制,实现对金属材料的高效加热和热处理。工作原理追求简洁高效,通过辊底的高导热性材料将热量均匀传导到待处理材料表面,同时在无氧化气氛的环境下进行,有效防止了材料的氧化损失。这款炉具结构紧凑,操作简便,适合对各类金属进行热处理,被广泛运用于汽车、航空、机械制造等领域,为提高金属材料的性能和质量提供了坚实的支持[1]。

2.2工作原理解析

辊底式无氧化热处理炉的工作原理主要基于辊底传热和无氧化气氛控制。首先,辊底作为传热载体,采用高导热性材料,如石墨或硅碳合金制成,主要负责支撑待处理材料并在炉内运行。加热系统通过对辊底的加热,使其达到所需温度,从而为待处理材料提供一个稳定的工作平台。与此同时,辐射管等加热元件负责向炉内辐射热量,确保炉内温度均匀,并使待处理材料表面均匀受热[2]。

其次,无氧化气氛控制是确保热处理过程在非氧化环境中进行的关键。炉内通过注入惰性气体,如氮气或氩气,形成无氧化气氛环境,有效防止了金属材料在高温下与氧气发生氧化反应。这种气氛控制保证了热处理过程的稳定性和效果一致性,避免了材料表面的氧化损失,从而保证了热处理后材料的质量和性能。

2.3结构特点与材料选择

辊底式无氧化热处理炉的结构特点和材料选择直接影响其性能和热处理效果。首先,炉体的结构设计必须考虑到在高温环境下能够保持稳定性和耐久性。因此,通常选择高温合金钢或耐热陶瓷等材料制成炉体,以确保其在高温下不变形或损坏。同时,在炉体内部应设置有效的隔热层和保温材料,以减少热量散失,提高能源利用率,从而降低生产成本。

辊底的材料选择至关重要。辊底作为支撑待处理材料并在炉内运行的传热载体,通常采用高导热性材料,如石墨或硅碳合金制成。这些材料具有良好的导热性能,能够将热量快速传导至待处理材料表面,提高加热效率。辊底的表面通常需要经过特殊处理,以提高表面光滑度和耐磨性,减少与待处理材料之间的摩擦损耗。此外,辊底材料的选择还需要考虑其耐高温性能和化学稳定性,以确保在长时间高温工作条件下不会发生材料变形或化学反应[3]。

最后,气氛控制系统的应用对于保证热处理效果至关重要。通过控制炉内气氛的成分和流动速度,可以有效防止氧化反应的发生,保证热处理过程在非氧化环境中进行。采用惰性气体气氛或还原气氛,如氮气或氩气,能够进一步提高热处理效果,确保待处理材料表面的质量和化学成分的稳定性。

3材料相变规律分析

3.1材料相变基础理论

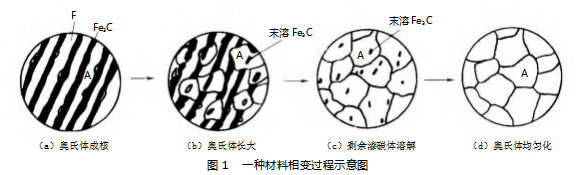

材料相变涉及温度与压力变化等外部环境对其影响,晶体结构转换现象指的是一种材料从一种晶体结构转变为另一种晶体结构的过程,如图1所示。这一过程通常涉及固态、液态、气态等多重相变形态。固态相变是指物质在固态状态下晶体结构发生变化的现象,例如,晶格参数的优化和晶体结构的变迁等;液态相变是指物质在液态状态下发生化学成分变化的过程,例如,固化和溶解等现象;气态相变是指物质由气态转变为其他状态(如气化、凝结等)的一系列变化过程[4]。

例如,铝合金中的相可按生成温度分为结晶相、沉淀相和时效相。初生相随着合金的开始凝固而出现,并存在于整个凝固过程直至完成,初生相的尺寸介于0.1~0.30μm,涵盖了主要的晶体结构,以及共晶结构、形成了共晶包裹物以及晶体包裹物。沉淀相在低于结晶结束温度、高于时效温度的温度区间形成。沉淀物的尺寸处于非常细到相对粗(0.01~0.5μm范围)。例如,Al2Mg2Cr、Al20Cu、MnAl6等是这类沉淀物的代表。时效相在一定温度条件下产生,这些颗粒通常直径在几纳米至几十纳米范围,长时间下来,晶体边缘可能形成1mm较大颗粒。

3.2辊底式炉中材料相变影响因素

在辊底式炉中,钢板的相变行为受到多种因素的综合影响,包括温度、时间、合金成分、热处理工艺参数等。首先,温度是影响相变的主要因素之一。随着温度的升高,钢板内部原子的热运动能量增加,从而促使原子重新排列形成新的晶体结构。不同的相变在不同的温度范围内发生,如从奥氏体到铁素体的转变通常在700~900℃范围内发生,而马氏体形成的温度则要更高。

时间作为影响相变行为的重要因素,在热处理过程中扮演着至关重要的角色。相变反应需要一定的时间才能完成,称为相变反应时间。在保温阶段,钢板内部的原子需要经过一段时间的热运动,才能达到新的排列状态。保温时间的长短直接影响相变的充分程度和速率,进而影响最终的组织结构和性能。合理控制保温时间可以确保相变反应充分进行,进而获得理想的组织结构和性能。

钢板的合金成分对相变行为具有显著的影响。不同的合金元素添加可以改变钢板的相变温度、相变路径和相变速率。例如,添加强化元素如铬、钼等可以提高钢板的强度和硬度,但也会影响相变行为和热处理工艺的选择。因此,在热处理工艺设计中需要综合考虑钢板的合金成分,以实现对组织结构和性能的精确调控。

在工艺匹配方面,根据钢板的具体要求和应用场景选择合适的热处理工艺至关重要。这涉及加热温度、保温时间、冷却速率等参数的选择。通过合理设计工艺流程,可以实现对钢板组织结构的精确调控,以获得所需的力学性能、耐磨性、耐腐蚀性等。因此,工艺参数的选择应根据钢板材料的特性和应用要求进行合理匹配,以确保最终产品达到预期的性能水平。

3.3实验方法与数据分析

在研究辊底式炉中材料相变规律时,通常需要设计合适的实验方案,并进行数据采集与分析。

(1)实验方法

对不同温度下热处理的钢板进行相变组织分析。

(2)实验步骤

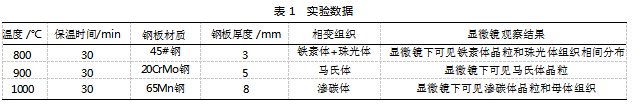

首先,准备不同材质和厚度的钢板样品;然后,将样品放入辊底式无氧化热处理炉中,分别设定不同的热处理温度,如800℃、900℃和1000℃。再次,在每个温度下保持一定的保温时间,例如,30min;最后,取出样品,进行金相显微镜观察和组织分析。具体实验数据,如表1所示。

(3)实验数据分析

首先,温度对于钢板的相变组织有显著影响,高温下可能产生马氏体、渗碳体等相变组织,而较低温度下可能产生铁素体、珠光体等组织。

其次,不同材质和厚度的钢板在相同温度下可能呈现不同的相变组织,这取决于钢板的成分和热处理条件。

再次,金相显微镜观察结果可以直观地展示钢板的组织结构和相变情况,有助于分析热处理效果和优化工艺参数。

实验结果表明,不同温度下钢板的热处理会导致不同的相变组织形成。在较低温度下(如800℃),钢板主要呈现铁素体和珠光体组织,这是由于温度较低导致相变速率较慢,铁素体和珠光体有足够时间形成。随着温度的升高(如900℃),钢板则出现了马氏体组织,表明高温下马氏体的形成速率较快。而在更高温度下(如1000℃),钢板则形成了渗碳体组织,这可能是由于高温下碳元素的扩散速率增加,促进了渗碳体的形成。

4热处理炉性能优化与应用前景

4.1炉性能优化措施

炉性能优化有助于提高辊底式无氧化热处理炉的整体效率,保持工艺稳定性至关重要。首先,炉体设计的优化成为提升性能的关键要素之一。采用高效隔热材料和改进炉体构造,可以降低能耗,提高能源利用率。同时,在炉体内安装气氛调控装置,例如,气氛调控设备和气氛循环设备,有助于维持炉内氛围稳定,并降低氧化反应的概率。

优化加热策略以增强辊底传热效能是非常重要的,是众多性能提升措施中的首要任务。采用高效加热技术,如电阻加热和等离子加热等,可以增强加热速度并提高温度控制精度,从而降低能源消耗,并缩短热处理周期。此外,提升辊底的热传导效率和优化表面光滑度,有助于提高辊底传热效率,在热处理过程中,保证材料受到均匀加热并实现温度的精确控制。

最后,执行自动化调控和智能化运作是炉具性能提升的关键因素。采用先进的自动化控制设备和远程监控技术,可以实时监控和精准调控炉内温度、气氛成分和辊压力等核心指标,以调整炉内条件,保障生产持续稳定。此外,运用大数据分析和人工智能技术相结合的手段,可以实现炉内工艺参数的智能化优化和预测性分析,有利于增进炉子的效能和提高生产收益,从而实现智能化生产管控。

4.2应用前景展望

辊底式无氧化热处理炉作为一种先进的热处理设备,在市场上具有广泛的应用前景。在金属加工领域中,辊底式热处理炉已经广泛应用于金属材料的热处理过程,包括钢铁、铝合金和镁合金等材质。随着新材料的不断涌现和传统材料性能的持续优化,热处理工艺的标准也日益严格,辊底式热处理炉凭借其高效节能和无氧化的优势备受关注,能够适应各类材质的全方位加工需求。

在高端制造业,如汽车产业和航空航天领域,技术的研发和创新至关重要,而辊底式热处理炉在实际应用中展现出显著的优势。在汽车制造领域,辊底式热处理炉对汽车零部件的表面强化起着积极的作用,能够提升其耐磨性和抗腐蚀性,从而增强汽车的使用寿命;而在航空航天产业中,辊底式热处理设备对航空发动机的核心零件具有至关重要的影响,例如,叶片等关键部件的热处理能够提升材料的坚韧性和高温抗性,以确保飞行的安全。

在环保节能产业方面,辊底式热处理炉市场潜力巨大。随着全球环保意识的提高和能源资源的紧张,节能减排成为全球政府和企业关注的焦点。辊底式热处理炉以其节能高效和无氧化的特点而闻名,能够显著减少能源的损耗和环境的污染,与当下可持续发展的主流趋势相吻合。

5结束语

对辊底式无氧化热处理炉的构造、运作原理及材料相变规律进行全面解析,为热处理科技领域提供了关键的理论支持。随着科技的不断推进和热处理技艺的不断完善,在工业生产领域中,辊底式热处理炉的关键地位日益凸显。未来,将继续致力于探索与创新,拓展认知边界,以提升热处理炉的性能与效率为核心目标,为工业制造领域的发展开拓创新潜能。

参考文献

[1]王敏.辊底式热处理炉辐射管无氧化加热技术及其应用:中国机械工程学会第八届燃料炉委员会暨第一届热仿真与控制委员会学术交流会论文集[C].北京:中国机械工程学会,2012.

[2]杨超.辊底式热处理炉炉底辊损坏形式及对策分析[J].冶金与材料,2021,41(4):27-28.

[3]王侥,张志明,赵世栋,等.辊底式无氧化热处理炉节约氮气消耗方案研究[J].冶金设备管理与维修,2020,38(6):59-63+67.

[4]田刚,陈建勋,汤浩.宽厚板辊底式常化炉热处理优化控制研究[J].工业控制计算机,2011,24(1):53-54+57.

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/80044.html