摘要:文章先对目前高品质钢市场脱硫情况做了介绍,进一步阐述KR脱硫的工艺概况,然后结合湘钢的实际生产,确立脱硫工艺5个参数,即:搅拌浆的插入深度、搅拌时间、搅拌速度、脱硫剂的加入量以及搅拌桨的使用寿命。湘钢80t转炉炼钢系统铁水预处理KR成功投产后,经过前期综合调试,达到了预期的脱硫效果。后续通过实际数据对比优化前述的脱硫剂加入量、搅拌桨插入深度、搅拌时间、搅拌速度、搅拌桨寿命等影响铁水脱硫率的因素,确定了KR脱硫生产工艺参数,固化了生产工艺,为品种钢稳定生产提供保证。

关键词:炼钢,KR脱硫,脱硫率,工艺优化

随着市场对高品质钢种的要求越来越高,钢铁在进入转炉冶炼之前,都会增加铁水预处理脱硫工序,以此来生产高附加值的超低硫洁净钢。脱硫工序有多种,其中业内广泛应用的是KR机械搅拌法。KR铁水预脱硫实现超低硫钢生产主要体现在:一是能冶炼高品质钢,二是能提高产品质量,三是可减轻后道工序生产压力,四是可降低生产成本。湘钢炼钢厂80t转炉区域新增一座KR铁水预处理。KR脱硫站正式投产运行后,在脱硫剂消耗量、搅拌时间等工艺参数方面,与技术一流企业相比,还有一定差距,明显的差距是对搅拌头插入深度和转速控制规律现在还没有完全掌握[1]。基于此,文章对KR铁水脱硫在炼钢厂展开了铁水脱硫工艺研究以及相应的改进工作。

1 KR脱硫工艺概况

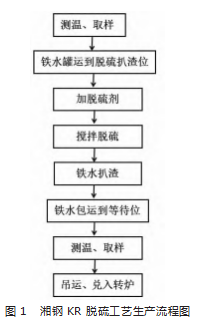

KR脱硫是将耐火材料制成的搅拌器插入铁水包的液态表面以下,到达一定深处位置,然后旋转搅拌器。当搅拌器持续旋转,铁水液面就会根据转速快慢形成V形大或小漩涡(其特点就是四周高,只有中间低),由于有了湍动,加入的脱硫剂(微粒状)就会在桨叶端部区域分散开来,由漩涡中心向外沿方向甩出,受器壁阻挡而悬浮起来,反复绕轴心旋转和上浮于铁水中。有了这种机械式搅拌,脱硫剂就能充分卷入铁水中,两者最大限度接触,大面积混合并在安全转速下搅动,形成脱硫反应。脱硫反应会产生干稠状的渣,这种渣的比重比铁水的小,就会浮到铁水面上,和铁包里面残存的高炉渣搅和起来,只要把高炉渣和脱硫渣的混合渣全部扒除后,脱硫就算完成了,扒出的混合渣子将进入到渣罐,这就是KR脱硫工艺生成渣的主要流程[2]。目前湘钢KR脱硫工艺主要应用于弹簧钢、超低碳工业纯铁、高端轴承钢的生产冶炼。生产流程工艺环节,如图1所示。

2脱硫工艺参数的确立

2.1搅拌浆的插入深度

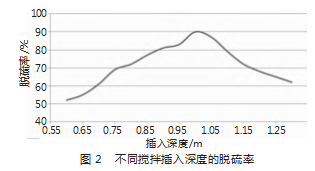

搅拌浆的插入深度,是搅拌器的搅拌头浸入到铁水液面以下的深度。在KR铁水脱硫过程中,KR搅拌头是重要的器件之一,其设计形状和搅拌过程中的产生的冲蚀情况对铁水搅拌动能传递效果、V型漩涡产生形态有决定性的影响。KR搅拌头的插入深度如果太深,就无法在铁水液面形成有效的V形漩涡,也就是脱硫剂不能高效地进入铁水内部;如果插入太浅,液面飞溅严重会导致脱硫效果不好,因为对包内铁水不能有效的搅拌,降低脱硫效率而直接影响叶片对铁水的搅拌效果[3]。因此,合适的插入深度是影响脱硫效果的重要工艺参数。湘钢在KR预处理脱硫建成初期对插入深度进行一些摸索,实验方案为选用15罐硫含量在0.04%~0.05%的铁水,采用固定的搅拌转速90r/min,搅拌时间为10min,脱硫剂用量为800kg,搅拌桨插入深度变化范围为0.6~1.3m,取样检测每一次实验的脱硫率,实验结果如图2所示。由图2可看出,搅拌桨插入深度在1.05m左右时,脱硫率达到峰值,因此,确定生产过程中搅拌桨插入深度1.05m。

2.2搅拌时间

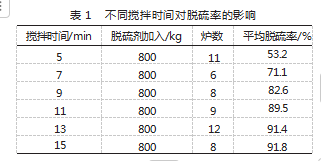

炼钢厂投入KR预处理后,主要为满足2#、4#两台4流方坯铸机生产,计划脱硫周期约55min左右,搅拌时间短会影响脱硫率,而搅拌时间长会影响铁水入炉时的温度和生产节奏,因此,搅拌时间的确定极为关键。实验方案为选用使用寿命小于50次的搅拌桨,对于铁水条件相近的一批铁水使用不同的搅拌时间进行处理,取样观察脱硫率。

根据表1中的数据可看出,搅拌时间越长脱硫率越高,但是搅拌时间大于11min后,脱硫率上升幅度较小,考虑到炼钢厂现有品种钢的硫元素判钢要求以及冶炼节奏、温降等,确定生产过程中搅拌时间为10min。

2.3搅拌速度

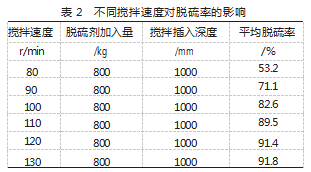

搅拌速度对脱硫过程的动力学条件有重要影响,搅拌速度过低会造成铁水与脱硫剂接触不充分,影响脱硫率,但过高的搅拌速度会造成铁水溅出,烧损设备。经过摸索,在正常装铁量的情况下,转速超过140r/min会造成铁水溅出,因此,后续试验只对转速140r/min以下的工况进行摸索。试验条件为固定脱硫剂800kg,搅拌桨插入深度800mm,铁水成分相近且硫含量0.035%~0.045%范围内的铁水,进行不同转速的情况下脱硫率的研究。

从表2的数据可以看出,搅拌速度越快则脱硫率越高,但是从实际情况来看,温度损失也增加较多,因此,实际生产过程中使用120r/min的转速,在获得较好脱硫效率的同时也能保证合适的入炉温度,也降低了铁水溅出的风险。

2.4脱硫剂的加入量

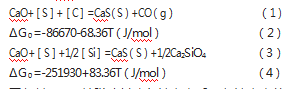

湘钢脱硫剂的主要成分为石灰与萤石,主要参与反应的物质为CaO,在铁水中进行的反应为(1)~(4)。

石灰粉CaO基脱硫剂喷入铁水中后,与铁水中的[S]充分接触后就发生了脱硫反应,这是固液反应类型,反应步骤及过程为:首先,铁水中的硫[S]元素通过液体的边界层不断扩散到固体颗粒的表面上;然后,在固态和液态的两相界面上发生脱硫反应;最终,反应的生成物就从固体颗粒的表面不断向固液两相转移。在转移的过程中,游离态的氧[O]与铁水中硅[Si]优先发生上述式(3)的化学反应,反应产物[SiO2],与氧化钙[CaO]c又结合生成了高熔点相的硫化钙[C2S]沉积在石灰颗粒的表面,附着在石灰颗粒表面的高熔点相会降低脱硫效率。随着脱硫反应的持续进行,会发生铁水和CaO-CaS界面的反应,以及铁水与CaS界面的反应。因为高熔点相C2S的存在,会使石灰颗粒的表面局部形成一层致密层,这层致密层会降低脱硫反应的效率。所以,选择脱硫剂时,要控制一定量的氟化钙[CaF2]以降低生成物熔点。

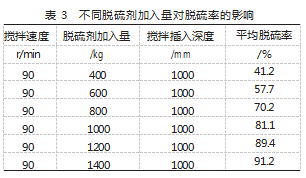

脱硫剂的使用量决定着反应物的量,影响反应进行的程度即脱硫率。脱硫剂加入过多会造成浪费并增大温降,脱硫剂加入过少也会造成脱硫效果不好,因此,对脱硫剂的加入量也进行了摸索,实验方案与结果如表3所示。

从表3的数据可知:在一定范围内脱硫剂加入量越大,脱硫率越高。湘钢目前的铁水成分硫含量基本在0.03%~0.06%,结合炼钢厂所生产的品种结合来分析,脱硫剂加入量在1200kg左右时已经能够满足大部分钢种的冶炼需求,过多的加入脱硫剂会增加冶炼成本,因此脱硫剂的加入量定为1200kg/炉。

2.5搅拌桨的使用寿命

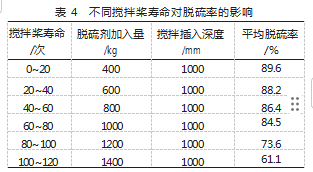

搅拌桨使用的材质须是耐火材料,因为在脱硫过程中要和铁水、炉渣等高温接触,旋转中必定会遭到冲刷,搅拌桨耐火材料受到应力、铁水磨损和化学侵蚀会很严重,所以,对耐火材料的选择也很关键。随着冶炼的进行,使用炉次会增加,搅拌桨耐材的侵蚀、损坏的程度也会显著出来[4]。在脱硫后期,铁水的搅拌效果必然会下降,且搅拌头上部的特定的蘑菇头形状会影响V型漩涡产生效果,从而导致脱硫剂向铁水表面及铁水内传质造成阻碍的困难,最终导致铁水脱硫效果变得很差,达不到理想效果。因此,搅拌桨的使用寿命也对脱硫率产生着重要影响[5]。为了确定合适的搅拌桨使用寿命,进行不同寿命搅拌桨对脱硫率影响的试验。

由表4可以看出,搅拌桨的使用寿命在80次以内时,脱硫率下降趋势较为缓慢,但当搅拌桨使用次数达到80次以上时,搅拌桨的侵蚀明显严重,且搅拌桨上的积渣也明显增加,对铁水的搅拌效果变弱,脱硫的动力学条件变差,脱硫率呈现明显下降的趋势,因此规定搅拌桨使用寿命达到70次时组织更换,实际生产过程中,由于生产计划的调整,搅拌桨的使用寿命存在一定的波动。

3脱硫工艺的改进

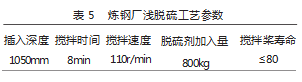

随着炼钢厂所生产的种类越来越多,不同钢种对于脱硫率有着不同的要求,为使KR脱硫效益最大化,现将钢种分为浅脱硫钢种和深脱硫钢种,针对部分进LF炉造还原碱性渣的钢种,例如,弹簧扁钢、轴承钢,炼钢厂转炉车间采用浅脱硫工艺,具体工艺参数如表5。

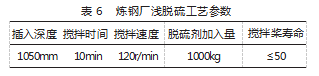

针对转炉炉后不具备脱硫能力的钢种,例如,超低碳工业纯铁、帘线钢等进行KR深脱硫处理,具体工艺参数如表6。

同时为了降低转炉吹炼终点硫含量,炼钢厂对于废钢来源严格管控,使用厂内自产优质废钢(连铸机切头切尾),终点硫含量最低可达25ppm,铸坯成品硫含量最低41ppm,较之前颗粒镁脱硫工艺硫含量下降30%~40%。

4结语

综上所述,结合炼钢厂目前的品种结构及生产节奏,使用寿命≤70次的搅拌桨,插入深度1050mm,搅拌时间10min,搅拌速度120r/min,加入脱硫剂1000kg,能够实现较好的脱硫效果。总之,针对不同的判钢要求的钢种采用对应的工艺参数,可以实现效益最大化。

参考文献

[1]李长新.KR铁水处理全要素脱硫实践分析[J].宽厚板,2020,26(2):41-45.

[2]云霞,庞智杰,张胤.KR脱硫生产工艺研究[J].包钢科技,2021,47(2):32-35.

[3]印传磊,田春阳,杨丽梅,等.KR法铁水预脱硫工艺优化试验研究[J].炼钢,2019,35(4):8-11+70.

[4]吴国平,吕长海.南钢KR脱硫工艺研究[J].冶金管理,2022(5):97-99.

[5]石枚梅,俞海明.铁水预处理KR脱硫渣特点和资源化处理工艺的开发[J].特殊钢,2013,34(6):42-44.

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/79908.html