摘要:文章深入探讨了连退机组带钢平整工艺中,平整液喷淋及吹扫技术对表面质量的影响。通过系统分析平整液在润滑、冷却和去污中的作用,优化喷淋系统设计,详细研究了喷淋参数(如喷淋量、喷嘴角度和间距)对带钢表面质量的具体影响。此外,文章还对平整机吹扫系统的组成和优化设计进行了全面探讨,评估了吹扫技术在去除带钢表面残留液体和杂质、减少表面缺陷方面的改善效果。结合具体的专业数据和实际生产案例,提出了一系列改进方案,以显著提升带钢的表面质量,确保产品符合高标准的客户要求。

关键词:连退机组带钢,平整工艺,平整液喷淋,吹扫技术,表面质量

1连退机组带钢平整工艺概述

1.1连退机组带钢的生产工艺

连退机组带钢的生产工艺是钢铁工业中的关键流程之一,包括入口段、清洗段、工艺段、平整段和出口段。首先,带钢经过入口段和清洗段,将带钢开卷前行,并清洗带钢表面的因前道工序而留下的油污和铁粉;其次,在工艺段,带钢经过预热段、加热段、均热段、缓冷段、急冷段、冷却段来达到改善金属的机械性能和改善板带板形的目的;再次,带钢进入平整机,通过辊道和辊压力的作用消除残余应力和形变,提高平直度,同时利用平整液的喷淋和吹扫技术保持表面清洁,改善表面质量,确保产品达到客户标准;最后,带钢经过出口段进行切边、卷取、打捆等一系列动作最终成卷,钢卷可能会流向下一个流程,或成为成品出售[1]。

1.2平整工艺的基本原理与流程

带钢通过机械压实使厚度均一化、表面光滑化,从而提升其物理属性。这一制造程序一般由多辊压延工艺和平整液的喷淋环节构成。采用多辊压延技术,借助压辊对带钢进行压力加工,以消除其在热处理过程中产生的微小波纹和不平整。压延力的范围通常在800~4000kN,这一数值将根据带钢的厚度和材质的不同而有所变化。采用喷嘴技术,将平整液均匀喷洒在带钢表面,实现润滑、冷却和防锈目的。喷射量通常保持在15~25L/min,确保获得理想的平整效果。

1.3平整工艺对带钢表面质量的影响因素

带钢表面处理技术,如压延力、平整液的挑选和喷洒方法,以及吹扫系统的构造与改进,这些都是影响最终质量的关键因素。对带钢的压延力进行精确调控是关键。选择合适的平整液非常关键,因为不同种类的平整液会对产品的表面光滑程度和防锈能力造成显著差异。喷淋系统设计存在缺陷将导致喷淋分布不均,进而可能产生诸如液体残留、铁粉痕迹等表面问题。吹扫系统的精细化构思,涉及气流压力与喷射角度的精妙调控,这直接关乎物体表面的平滑程度,如平整液残留和辊面污染,均可通过改进喷淋和吹扫的设置来降低其影响[2]。

2平整液喷淋技术

2.1平整液的作用与选择

在连退机组带钢的平整过程中,特种液体发挥着减少摩擦、降温以及去污的作用。在金属轧制过程中,平整液能有效降低金属间的摩擦,减少所需的轧制力,进而减轻工作辊的磨损,延长其正常使用周期。使用平整液能高效移除轧制时产生的热量,避免辊面高温,确保轧制稳定性和带钢表面品质。例如,常见的平整液由矿物油、水、乳化剂及添加剂等组成,其配方挑选需兼顾带钢材质特性、平整机工作参数以及生产具体需求。在实际运用场景中,对平整液的综合性能,包括粘度、冷却和润滑三个方面,进行全面的评价是必不可少的,这样才能确保获得最佳的轧制成果[3]。

选择平整液时,还需考虑其对带钢表面品质的作用。适量的平整液能够在轧制过程中缔造均一的液层,有效降低带钢表面划痕及瑕疵的形成。使用劣质的平整液可能会在带钢表面留下残余物,进而诱发锈蚀及其他一系列质量隐患。

2.2平整液喷淋系统设计

平整液喷淋系统的设计核心是使平整液能够全面覆盖带钢与工作辊接触区域,润滑接触区域,同时清洗平整时产生的铁粉。该系统具有一定喷淋压力,且直射工作辊与带钢接触区域的平整液射流,可以起到最佳清洗和润滑效果。由于工作辊高速旋转,会使得入口平整液蓄水层产生向心力。导致中部区域的平整液蓄水层平整液中铁粉含量较高,边部平整液蓄水层中铁粉含量较低,边部过多的水量又极易造成工作辊面飞溅。所以,平整液喷淋应该保持由中间向两边,流量依次降低。另外,上辊缝区域存在大量平整液蓄水层,不会因喷淋宽度过窄产生漏涂,且工作辊辊面带液宽度过宽,易造成平整液飞溅,故上工作辊辊缝喷淋宽度可大幅度小于带钢宽度。而下辊缝区域较难存在平整液蓄水层,如喷淋宽度过窄,会产生边部漏涂,故下工作辊辊缝喷淋宽度需接近带钢宽度[4-5]。

喷淋装置需装配精准的流量比例阀器、压力传感器和流量传感器。使用流量调节比例阀依据生产情况,合理分配不同区域的喷淋量,最大化提高平整液的使用效率,降低平整液飞溅带来平整液残留。使用压力传感器和流量传感器,一是为了定量化生产,设置一个理想的压力和喷淋量,并监控辊缝喷射梁实时的喷淋压力和喷淋量;二是为了减少生产波动,平整液喷淋喷嘴堵塞时,会因为流量的异常而被及时发现。例如,武钢冷轧厂二冷连退光整机在运行过程中,对其平整液的喷射量需要严格控制在15~25l/min,这通过对喷嘴的开关状态及喷射压力的调整来达成精准控制。设计喷淋系统时,必须融入防滴漏的考量,以防止非工作状态下的液体滴落,这样可以保障带钢表面的品质不受影响。为解决喷淋喷嘴间覆盖不均匀的问题,喷嘴间距根据喷嘴扩散角度和喷淋距离使用合适的重叠量。

2.3喷淋参数对带钢表面质量的影响

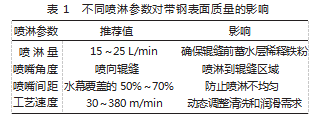

喷淋参数在带钢表面质量方面起着至关重要的作用。表1展示了不同参数对带钢表面质量的影响,其中,关键因素包括喷淋量、喷嘴角度、喷嘴间距,以及工艺速度等。例如,对于武钢冷轧厂二冷连退平整机,喷淋的量应保持在15~25L/min,以确保辊缝前形成的水层充分稀释,防止铁粉积累。喷嘴角度通常调整至喷向辊缝区域或接近辊缝区域,以确保液体直射辊缝部位。喷嘴间距应保持水幕覆盖的50%~70%,以避免喷淋不均匀导致的表面质量问题。

为了进一步优化喷淋效果,需要结合实际生产需求对喷嘴布局和喷淋参数进行精准调整。在轧制高强度钢时,若铁粉含量偏高,需要增加喷淋水量以确保辊缝区域得到彻底清洗。同时,精确调控喷嘴角度和喷射强度,可以显著降低带钢表面的液体残留和压印瑕疵。在高速轧制过程中,喷淋系统需要具备更高的稳定性和连续性,以满足客户对表面品质的要求。

2.4喷淋效率过低及其对策

喷淋效率过低是影响带钢表面品质的关键问题之一。过低的喷淋效率可能导致带钢表面铁粉量过高,甚至引发明显的表面瑕疵。在武钢冷轧厂二冷连退的实践中,喷淋效率过低主要体现在带钢中部出现连续的黑线,这通常由于喷淋没有直射辊缝和喷淋压力过低导致的。

为解决喷淋不均匀性问题,首先需要优化喷淋系统的设计。调整喷淋角度,使得喷淋水幕能够尽可能直射辊缝。使用合适流量平整液喷淋喷嘴,使得喷淋压力能够提高(当前使用的为清洗段喷淋喷嘴,开孔过大,流量过大,导致系统总体压力过低)。增加中部喷嘴的密度、调整边缘喷嘴的喷淋力度,以确保液体均匀覆盖带钢表面。此外,定期对喷淋系统进行维护和调整,保障喷嘴的喷洒水流分布均匀且压力恒定。

3平整机吹扫技术

3.1吹扫系统的组成与原理

吹扫系统是由吹嘴组成的吹扫梁、供气管道和控制阀等组件构成的系统。吹嘴作为核心构件,其设计布局对吹扫效果至关重要,根据不同的吹扫目的,使用不同种类的吹扫吹嘴组成吹扫梁。供气管道直径一般在DN25~DN50,以确保足够的气流输送。控制阀通过调节气体流动的压力和流量,通常选用先导电磁气动阀和减压阀来实现精准控制。

平整机吹扫系统,包括工作辊辊缝区域封挡;中间辊辊缝续液层吹散;带钢边部带液层吹离等吹扫内容。同时出口吹扫必须跟入口喷淋相匹配,包括覆盖宽度和处理量的匹配。

工作辊辊缝区域封挡:使用高速气流破坏辊前负压区;同时要应对板面浪形、轧制力过低、弯辊过大等因素导致的辊缝开口度过大产生的带液量过多的现象;同时也要控制吹扫对于工作辊辊面平整液的影响,尽可能降低吹扫到辊面的范围,并根据辊面带液情况,使用合适的吹扫压力和吹扫范围,将辊面甩水和辊面平整液飞溅的现象降至最低;同时上、下工作辊辊缝吹扫必须保证打击点、覆盖范围、吹扫压力的匹配,防止出现下辊缝吹扫将平整液翻到上表面或吹散成小液滴。

中间辊辊缝续液层吹散:使用合适的吹扫压力,集中于辊缝,将该位置的蓄水层吹散,降低升降速时,该位置平整液滴落的概率。过大的吹扫压力会导致该位置液滴溅落,过大吹扫范围也容易导致液滴滴落。

边部带液层吹离利用高速气流将带钢表面残留的平整液吹离,以提升表面品质。同时要保证边部吹扫距离出口辊子500mm以上的距离,防止吹离的水打到辊子上,造成二次污染。

3.2吹扫技术对带钢表面质量的影响

吹扫技术能显著提升带钢表面质量。通过高效的吹扫作业,可以彻底清除表面的残余液体和杂质,避免后续加工中出现表面瑕疵。调整吹嘴数量和布局,确保气流均匀覆盖带钢表面。采用吹扫方式可以有效防止平整液在带钢表面产生残留,后期形成斑迹。合理调整关键指标如安装位置、吹嘴角度、供气压力、吹扫强度,能够显著降低带钢上产生平整液残留的概率。吹嘴角度一般保持在直射辊缝或接近辊缝,破坏辊前负压区,减少平整液从入口被带到平整机出口的概率。

3.3吹扫系统的优化设计

优化吹扫系统时需要考虑吹嘴数量、吹嘴角度、供气压力和安装位置等因素,如表2。举例来说,对于1500mm宽的带钢,通常配置15个吹嘴,间距10cm左右,以确保气流均匀覆盖整个表面。

吹嘴的合理排列能确保气流均匀覆盖工作辊辊缝,常见布局包括单列或多列交错。多列布局可消除不同辊径的辊缝盲区,保证能很好地封住辊缝。供气压力通常设定在0.2~0.4MPa范围内,具体值根据轧制力、辊面带液状态、液滴飞溅的程度而定。例如,DC06以上的低轧制力软钢,建议将供气压力设定为0.4MPa以上,并确保一个大吹扫力对于大开度辊缝进行封挡。

3.4常见问题与解决方案

在使用吹扫系统时,常见问题表现为低轧制力带来的辊面和带钢带液量过大,需要大吹扫力来封挡,然而,大吹扫力吹扫到带液严重的辊面和板面上,又极易造成液滴飞溅。因此,需要通过供气阀台和吹嘴匹配,最大限度地控制吹扫压力和吹扫范围,使该矛盾问题达到一个合理的平衡点。另外,喷淋和吹扫又是另一对矛盾,大喷淋压力直射辊缝,虽然有理想的清洗效果,但难免导致辊面带液严重,出口吹扫难以控制,因此,也需要合理地控制好喷淋压力和范围,做到够而不多的平衡点。

供气压力波动会改变气流强度,影响吹扫效果,通常由来气压力过低或过滤器滤芯堵塞严重的问题引起。供气阀台上增加压力传感器和流量计可以实时跟踪供气状态,一旦发现异常,系统会自动触发警报机制,并对参数进行调整,以恢复正常状态。结合可编程逻辑控制器(PLC)实现对供气系统的及时监管和精准调控,显著增强系统的稳定性和可靠性。

4结束语

深入探讨连退机组带钢在平整过程中喷淋与吹扫技术的作用,文章剖析了该技术如何作用于带钢表面质量,并提出了相应的优化策略,包括精确调节喷淋设置并改进喷嘴排列,保障平整液能够全面覆盖于带钢表面,有效降低表面瑕疵;改进吹扫系统的设计方案,精确布置吹嘴的数量与角度,保障气流稳定。这样可以高效清除残留液体和杂质,从而显著提高带钢表面的光滑度,文章的研究成果为提高连退机组带钢表面品质提供了具体的技术参考,对于未来优化平整工艺的效率具有关键作用。

参考文献

[1]刘闯.四辊平整机湿平整液系统优化与改造[J].中国重型装备,2016(4):10-12.

[2]张青树,徐烨明,王天顺,等.梅钢双机架湿平整机组喷淋及吹扫系统分析[J].机械工程与自动化,2012(3):87-88+91.

[3]袁文振.连退机组平整机过焊缝模式的优化研究[D].沈阳:东北大学,2018.

[4]周智勇.平整机带钢清洁系统的优化改进[J].轧钢,2021,38(3):61-63+84.

[5]王占军,李子俊,王硕.1700冷轧连退平整机吹扫系统改造[J].设备管理与维修,2018(22):126-127.

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/79779.html