摘要:在化工工业领域,混合气体通过具有选择性透过的气相膜,在一定驱动力作用下,使混合气体达到分离提纯的目的。当前对膜分离工艺技术膜后气体(渗透气、非渗透气)提取纯度进行分析,通过对比评估调整性能参数指标,进行分析总结,进而实现资源重组,提高氢气的利用率,减少能耗损失,为化工生产提供宝贵经验。

关键词:膜分离,渗透气,非渗透气

1膜分离系统流程概述

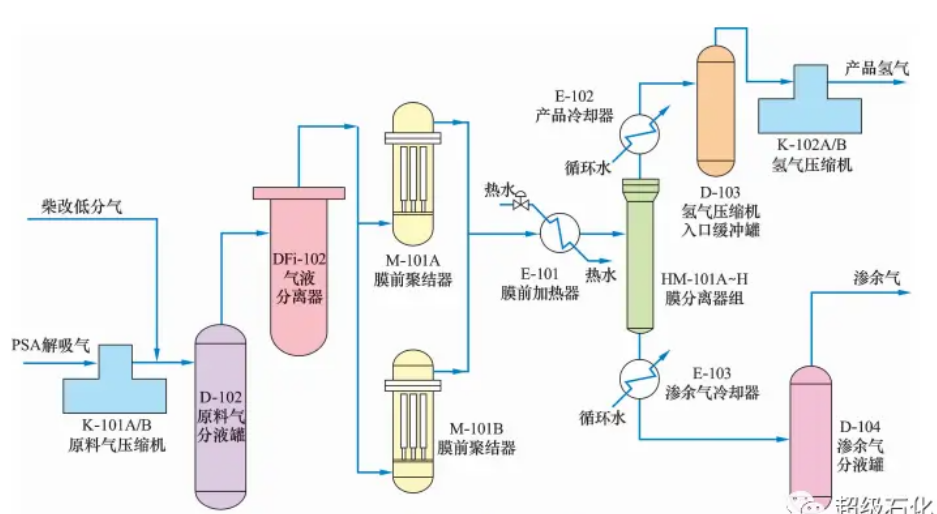

从精制、裂化冷低压分离器顶部分离出的冷低分气(氢气含量为92%)作为原料气进入膜分离系统,分别经过膜前气液分离器、过滤器、换热器,通过对原料气进行升温,调整入膜前压力及温度,最终原料气透过膜后分离出部分渗透气(氢气含量为98%)后进入渗透气压缩机后送入制氢单元,作为高纯度氢气新氢参与反应;而分离出的另一部分纯度较低的非渗透气(氢气体积分数为85%)则进入后系统循环利用再次提纯。系统流程图如图1所示。

2膜分离系统膜后渗透效果差的影响因素

1)膜前原料气气量不稳,波动大。膜前来自精制、裂化的冷低分气作为原料气受前系统负荷、进料量、进料性质以及反应深度的影响,导致冷低分气气量跟随前系统波动,影响原料气进气量,引起膜前温度大幅波动,膜渗透效果和质量变差。

2)原料气仪表故障,流量计不准。膜前流量计不准确,会造成工艺人员判断失误,操作困难,影响气体样品检测数据结果,造成偏差。

3)膜前气液分离器液位高。膜前气液分离器液位高会使原料气中带液,膜前温度降低,换热器0.5 MPa蒸汽使用量增多,公用介质消耗量大,成本提高;同时,带液原料气进入压缩机组后,会引发压缩机进气压力高,震动大,严重时会造成机组跳车,损坏大型机组设备,缩短使用寿命。

4)膜分离气液分离器排液阀密封面损坏或有杂质,密封不严;阀杆或螺母松动;阀门内部零部件,如密封圈、弹簧等损坏或松动;操作人员操作不当导致排液阀未完全关闭,都会造成原料气进气压力降低,膜后气量减少,原料气串至后系统,将后系统压力拉高,影响后系统正常运行。

5)0.5 MPa蒸汽冬季排凝不畅,蒸汽温度低。0.5 MPa蒸汽为膜前原料气提供热源,是控制入膜温度的重要参数指标。冬季极寒天气情况下,0.5 MPa蒸汽伴热温度低,排凝效果差,会出现膜前温度急速下降,呈失控状态,被迫将膜分离系统非计划停运。

6)膜前过滤器压差高。过滤器压差过高,会使系统的阻力增大,流量降低,能量消耗增加,损坏过滤器部件,严重时可能需要更换设备的过滤器,检维修成本增加。

7)膜后渗透气、非渗透气透过膜后的气量过大。膜后气量过大,透过膜的气量过大,会加重膜的负荷,破坏膜的渗透性能,还会降低膜前压力,影响渗透气、非渗透气纯度。

3膜分离提高渗透效果的措施

1)稳定前系统精制、裂化系统负荷,及时做出对应调整,控稳反应深度,将冷低分气控制在一定压力范围内,通过缓慢调节现场原料气进气手阀维持原料气流量定量输送,改善原料气量波动大的问题。

2)定期对温度表、液位计、压力表、流量计进行检查和校验,工艺人员巡屏发现仪表故障或假指示,要及时汇报并联系检修人员处理,以免延误工况运行;同时,工艺人员要加强巡检频次,随时准备,做好应急处置。

3)膜前气液分离器要加强监控力度,发现液位上涨马上进行排液,防止原料气带液进入系统,保障系统正常运行。

4)工艺现场操作人员要按时检查管道、阀门、设备等盲肠死角是否存在松动、漏点、腐蚀、缺陷、损坏等问题,一旦发现,需要立即紧固或更换零部件,排查设备隐患;人为造成阀门未关死,需强化人员思想安全教育,提升操作能力水平,防止因人的不安全行为带来的风险。

5)冬季气温骤降,面对天气变化提前做好应对措施,尤其管线末端、盲肠要增加防冻、保温检查巡检次数。遇公用介质物料管线冻凝,要辨识管线内介质属性及介质压力等级和正常输送温度,并仔细排查该管线是否已冻裂;排查该管线上下游是否有阀门可以有效隔离,隔离应先切断输送阀门,再进行解冻操作,无法实现有效隔离,需要综合判断解冻后是否可以进行检修,切勿贸然解冻,必要时应联系带压堵漏队伍,先堵漏再解冻。

6)过滤器在使用一段时间后,应及时清洗,将其中堆积的杂质清除干净,以恢复其原有的过滤效果,降低其压差;当过滤器清洗后依然无法降低压差时,说明其滤芯已经严重污染,应及时更换新的过滤器,恢复其正常过滤效果;如果过滤器清洗和更换都无法解决问题,应检查进出口管道是否存在堵塞情况,及时清除其中障碍;如果以上处理方法无法解决问题,可以考虑增加过滤器数量或者更换大面积过滤器,以提高过滤效果并减小压差。

7)膜后渗透气、非渗透气流量需稳定在一定范围内,利用调节阀及手阀配合调节,缓慢小幅度调整,防止负荷较大对膜造成破坏以及避免大幅波动对后系统带来影响;同时,监控好渗透气压缩机进气量和进气压力、机组运行情况,随时做出调整,控制好运行指标,精细化操作。

4膜分离参数调整论述

4.1膜分离预处理部分引气

膜分离引气过程中,进入膜分离的气量波动较大,对膜分离后期调整方面影响较大,通过对精制、裂化冷低压分离器的压力,调整冷低分气至放空管线的气量为0,同时为稳定冷低分气至膜分离的气量,将精制、裂化冷低分分离器顶部压力设定2.2 MPa,引气过程中,为保证进入膜分离的气量稳定,用膜分离膜前原料气手阀控制膜分离缓慢进气,直至引气完成,引气完成后膜前气量约有1 500 m3/h。

4.2膜前膜后均压,引冷低分气至膜

保证进膜前手阀、调节阀,膜后渗透气手阀、非渗透气手阀均处于关闭状态,缓慢打开渗透气和非渗透气旁路手阀,对膜后进行均压,膜后压力2.0 MPa后停止均压。

对进入膜分离系统的冷低分气进行升温,开车时控制在75~85℃,将非渗透气至放空的管线流程打通,通过先保证进膜前手阀、调节阀,膜后渗透气手阀、非渗透气手阀均处于关闭状态,先将膜前进气调节阀打开,然后缓慢打开膜分离膜前手阀2~3扣(开阀时要注意动作缓慢),通过调整膜后压力调节阀门及现场非渗透气管线放空手阀,将气全部引入膜后非渗透气管线,引气同时缓慢收小膜前放空手阀,直至低分气全部引入膜后。

待膜分离压力及流量稳定之后,现场缓慢打开渗透气现场手阀,观察膜后压力变化及渗透气流量,调整至要求压力,观察膜分离运行情况,稳定膜分离操作参数,取样观察。

4.3取样结果分析

膜分离膜前原料气进气温度75~85℃,膜前压力2.0~2.2 MPa。

取样分析结果为:膜后渗透气氢气体积分数94%,非渗透气氢气体积分数59%。

膜分离膜前原料气进气温度80~85℃,膜前压力1.0~1.2 MPa。

取样分析结果为:膜后渗透气氢气体积分数98%,非渗透气氢气体积分数86%。

由此可以得出结论:将原料气膜前温度由75℃升至80℃后,提高了原料气中分子的活跃度,分离更为彻底;将原料气压力从2.2 MPa降至1.2 MPa,通过膜前膜后产生的压差,使原料气进入膜后停留时间增加,分离效果显著提升。

5膜分离操作注意事项

1)原料气必须经过预处理方可进入系统。防止不合格气体进入膜分离系统,造成膜组件的非可逆性损坏。

2)不可用蒸汽吹扫工艺管线或氮气管线。防止蒸汽冷凝液进入膜分离系统,破坏机组。

3)不允许未经加热的工艺气体进入膜分离系统。

4)膜后渗透气、非渗透气运行前要进行均压,避免压力冲击对膜造成破坏。

5)膜分离系统停止运行后,要进行泄压操作,降至微正压,待膜分离内介质冷却后进行氮气置换,保护设备。

6结语

膜分离技术的应用解决了化工领域氢气资源有效利用的问题,实现了资源集成化发展,取得了巨大的经济效益。本次调整通过对参数指标优化控制与实践操作探索,最终得出膜分离系统温度、压力、流量、液位之间的影响关系,系统地将原料气分子活跃度、停留时间、纯度三者建立平衡,使得原料气因透过膜的速率不同而到达渗透气、非渗透气富集的目的,保证了膜后氢气纯度的效率和质量,同时,减少了其他非有效组分介质的排放污染,在透过膜的工艺介质选择性和渗透性得到了很大提升,确保应用于实际生产和环保领中域能够得到长足的发展。膜分离技术在实践过程中针对渗透效果差所提出的应对措施,不仅基于保护设备不受损坏、提高设备的使用寿命的前提,还对系统安全稳定运行提供保障,带来了宝贵经验,希望膜分离技术今后拥有广阔的发展趋势前景,能被广泛应用。

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/79773.html