摘要:随着工业技术的快速发展,高耐磨度钢铁材料在各类机械装备中的应用日益广泛,其成型加工技术成为研究的热点。金属因其具有较高的硬度与耐磨性,被普遍应用在新型钢铁材料中。文章提出一种新技术用于加工高耐磨度钢铁材料,该技术通过在基体材料表面复合轧制Q235B碳钢,有效减少了材料内部的孔隙累积,提高了复合钢铁材料耐磨度,进而延长其使用寿命。经过严格的实验验证,采用该新型技术所制备的材料堆积孔隙率低于3.5%,符合钢铁耐磨材料对堆积孔隙率的要求,满足高耐磨性的应用需求。

关键词:高耐磨度,钢铁材料,成型加工技术

钢铁是生产生活中重要的金属材料之一,发展历程悠久。从古代的简单冶炼到现代的精密制造,钢铁以其优良的特性在各个领域发挥着不可或缺的作用。随着工业材料技术的持续创新及需求增加,各领域对钢铁材料的性能标准提出了更严格和细致的要求,探索和研发更为先进的钢铁材料加工技术便显得尤为迫切。

耐磨钢铁材料通常以合金形态呈现,与单一金属材料相比,合金的耐磨性能更为突出。合金冶炼的原理主要是通过熔铸技术将数种金属元素融合,形成具有声、电、力、光、磁、化学等多功能性的新型材料。在当前技术背景下,铬铸铁系材料因其卓越的耐磨性能而占据主流地位,但不得不指出,这种材料的成型过程极为繁复,经济成本居高不下,且对原材料的品质有着极高的要求[1]。鉴于传统工艺已逐渐滞后于材料行业的快速发展,文章致力于探索新型的高耐磨钢铁材料加工技术,为行业的持续进步提供坚实的理论基石和技术支持。

1磨损及耐磨材料分析

1.1磨损定义与分析

磨损是相对运动的物体表面在物理或化学因素的综合作用下,材料产生持续损失的现象,受到化学、机械、物理和材料特性等因素的共同影响。

由于磨损发生条件较为复杂,且实际生产生活中,各部件运动状态多变,大部分情况下磨损是多种因素共同作用的结果,并不存在一种万能的“耐磨材料”。所以在选择耐磨材料时必须充分考虑到材料使用的环境,确保其具有较高的适配性和耐久性。

1.2金属耐磨材料分类

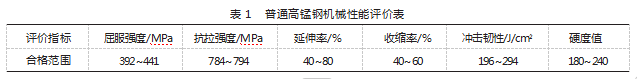

在耐磨材料中,金属材料因其广泛地应用而备受关注。金属材料涵盖耐磨钢、耐磨铸铁、有色金属及硬质合金等。其中耐磨钢因其突出的特性,在各种磨损环境的严峻考验下,高锰钢均展现出了卓越的耐磨性能。冶金专家R.A.Hadfield成功研发出了名为ZGMn13的高锰钢材料,并广泛应用在重工业领域,其机械性能评价如表1所示。

1.3高强度耐磨钢铁的定义

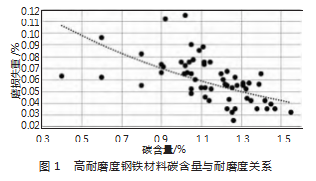

高强度耐磨钢作为多道工序精细加工的低合金高强度钢材,其独特之处在于成分中巧妙地融入了1%~3%的合金元素,其中碳元素是耐磨钢硬度的关键元素,钢磨损量与碳含量的关系如图1所示。

除耐磨度外,材料的机械性能,特别是其硬度、屈服强度及抗拉强度,均与其碳含量呈现出密切的关联性[2]。

合金元素的引入在增强材料硬度的同时,也显著提升了其韧性。特别是Mn元素,因其储量丰富且成本较低,在提升材料淬透性、刚性和耐磨性方面得到了广泛应用。Si元素在冶炼流程中担任了关键的脱氧任务,在保持回火稳定性方面展现出卓越性能。尽管Cr和Mo元素的多种性能表现良好,但由于成本高昂,实际应用中它们的掺杂比例受到了一定的限制。

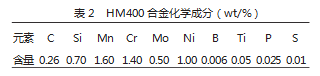

以国内常见的HM400型号高强度耐磨钢为例,其合金成分如表2所示。

合金的引入以及精确的化学成分配比确保了HM400耐磨钢的性能。

1.4影响钢材料强度的因素

影响多金属复合轧制结合强度的核心因素包括,复合金属的表面预处理质量决定了金属间的物理接触程度;轧制过程中设定的操作温度影响轧制的效率和质量;轧制时的压下率直接关系到复合材料的层间结合紧密度;退火处理的效果影响材料的最终性能。在复合轧制的准备阶段,金属表面的预处理能显著提高金属间的物理接触质量,促进在轧制过程中形成更紧密的界面结合。在多金属复合轧制之前,对材料的表面进行预处理过程必不可少,这一过程不仅能提升材料的整体强度,还能确保结合界面的稳定性和可靠性[3]。

当前已有多种界面处理方法应用于实际生产中,常用方法包括使用适当浓度的酸溶液对材料表面进行清洗,以去除表面的氧化物和其他杂质,再利用钢丝刷和砂纸等工具对表面进行进一步的打磨和清理,达到洁净无杂质的效果,为后续的轧制复合提供干净光滑的界面。

1.5高耐磨钢铁材料的发展现状

中国是钢铁大国,钢材产量占据世界市场的50%,但作为原材料的铁矿石的外部依赖度却高达87%以上[4]。从能源角度来看,钢铁产业在国内工业总能耗中占据了约10%的市场份额,且其吨钢能耗水平相较于世界平均水平高出10%~15%。除原材料和能耗的掣肘外,在工艺技术与生产设备方面,钢铁行业长期以来多依赖于外部引进或仿制,自主创新能力的欠缺,特别是核心技术的瓶颈,对资源、能源和环境构成了严峻挑战,迫切需要推动绿色化工艺创新,提升节能减排效率,研发钢铁制备新技术。作为重要经济支柱,钢铁行业同样急需智能化转型,智能化改造和智能化升级是钢铁材料在新时代背景下不可或缺的发展路径和必然选择。

2实验设计与结果讨论

2.1实验研究方案

工厂炼钢过程涉及一系列精细的工艺步骤,原材料进场后,首先经过炼铁与炼钢,紧接着是连铸阶段。初步成型的钢材会经历热轧和冷轧工艺处理,这两道工序对于钢铁材料的耐磨性起到了决定性作用。钢材进行热处理能够进一步提升其性能,通过材料的涂镀处理,能够获得钢铁制品的成品。由于热轧和冷轧在材料耐磨方面起到核心作用,文章针对这一生产环节实行详尽的实验研究与探讨。

2.2基体材料的选择

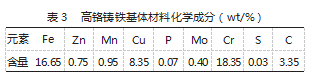

铸件的整体机械性能在很大程度上取决于所选钢制耐磨基体材料的特性,钢制耐磨基体材料对铸件表面能够起到保护与支撑作用。文章使用高铬铸铁作为基体材料,成分如表3所示。

2.3实验过程

2.3.1模具制备与镀层处理

制备尺寸为25×25×150mm?的实心长条模具,镍基合金镀镍后,与高温粘结剂均匀混合,填充至模具,固化成型得预制块体。

2.3.2精确熔炼与浇注

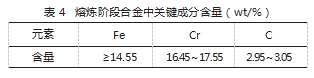

在熔炼阶段控制合金中几种关键元素的含量如表4所示。

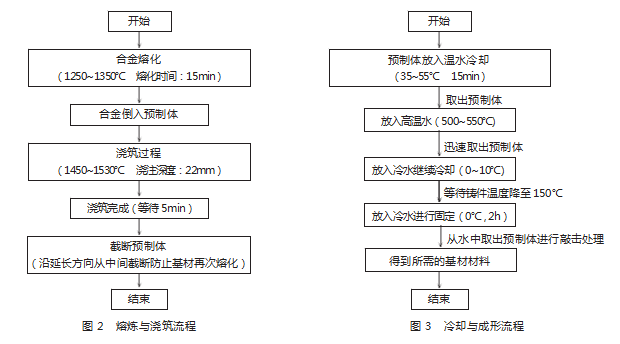

熔炼与浇筑流程如图2所示.

2.3.3多阶段冷却与成形

冷却与成形流程如图3所示。

2.3.4材料复合处理

在材料复合的制备过程中,选定尺寸为厚度10mm和宽度30mm的Q235B碳钢片材数块。对先前制备好的基体材料进行裁剪,确保其尺寸与碳钢片材一致。对材料表面进行预处理,包括酸洗和脱脂,去除表面杂质和油污。并对表面进行打磨,直至表面达到光滑标准。将两种材料叠放并牢固夹紧,以确保焊接时的稳定性。通过钨极氩弧焊技术将这两种材料精确焊接在一起,形成结构稳定的复合坯料。

2.4实验与分析

经过性能评估发现,表面复合层与基体材料之间具有出色的结合强度,并且在清理和后续的处理环节中,复合层均未见脱落现象,均能够承受高强度的连续敲击测试。经过一系列的实验验证,复合钢板在结合强度及成型能力上均呈现出显著的优越性。该复合材料的界面结合极为紧密,且在观察过程中未发现有任何开裂现象,同时弯曲性能也出色,充分证明了其结构的稳定性和优良的机械性能。

在硬度测试环节选取了一块复合材料样本,并在其表面取六个不同的点位,通过洛氏硬度计对这些点位进行硬度值的测定,得到数据为63.5、63.3、64.0、63.4、63.5、63.2。进一步计算后,得出该复合材料的平均硬度值为63.48,其硬度差异仅为0.8。明确表明复合材料在铸态下即已具备较高的硬度水平,并且在表面复合层内部,其硬度值波动范围相对较小,从而进一步验证了其材料性能的稳定性。

2.5钢板厚度变化及分析

在轧制复合前,基体材料与Q235B碳钢的厚度比设定为3:10,经过轧制处理后再对两者的厚度与轧制前进行比较。结果显示,轧制前后的厚度基本一致。这一现象的主要原因是在轧制之前,两种板材已经通过焊接紧密地结合在一起且焊缝的牢固性极高,且在轧制过程中未出现焊缝开裂的情况。

2.6钢板结合强度影响因素分析

在热轧复合过程中,轧制温度是影响复合界面组织性能的关键因素。高温下金属易于与氧气发生反应形成氧化膜,塑性变形中,氧化膜频繁破裂与再生,影响材料变形抗力和结合效率。为探究轧制温度的影响,在1000~1200℃进行轧制实验,并记录性能表现。结果显示,随着温度升高,复合板界面缺陷减少,尺寸减小。轧制温度在1200℃时,两种钢材的结合效果为最佳。

2.7界面杂质对轧制强度的影响分析

经过机械抛光,基体材料和Q235B碳钢表面形成氧化膜。在加热阶段,金属表面杂质分解,形成氧浓度梯度。这一梯度和高活化能促使Si、Mn等亲氧元素扩散与氧反应。进入热轧后,坯料受多方力作用逐渐减薄。初期温度和压力不足,氧化物易结合成夹杂物。随着热轧深入,温度和压力提升,氧化膜破裂减少,尺寸缩小,最终在界面上形成稳定的机械结合,实现了基体材料与Q235B碳钢的紧密连接。

2.8孔隙率分析

在验证钢铁耐磨材料成形加工技术的实效时,堆积孔隙率扮演着核心角色。理想的钢铁耐磨材料应具备的堆积孔隙率不应超过3.5%,若其数值超出此界限,则表明该材料在硬度、韧性及耐磨性等关键性能上未达标。本研究通过中频感应电炉对复合钢铁材料进行了详尽的实验验证。结果显示,所制备材料的堆积孔隙率均低于3.5%的阈值,充分满足了钢铁耐磨材料对堆积孔隙率的严苛要求。

3结论

文章开发了一种新的表面复合轧制技术,用于将Q235B碳钢与基体材料结合,实验证明该方法能有效提升材料的耐磨性能。该方法对于钢铁耐磨材料成型加工技术的发展具有一定借鉴意义。

参考文献

[1]李姣,景永强.钢铁耐磨材料热处理工艺分析[J].造纸装备及材料,2022,51(2):54-56.

[2]卢德宏,蒋业华.构型陶瓷/钢铁耐磨复合材料研究进展[J].精密成形工程,2021,13(3):40-48.

[3]熊慎凯.钢铁耐磨材料成型加工技术研究[J].中国金属通报,2020(5):77-78.

[4]魏世忠,徐流杰.钢铁耐磨材料研究进展[J].金属学报,2020,56(4):523-538.

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/79661.html