摘要:对高炉煤气进行CO2分离和CO提纯,一方面可以降低钢铁行业CO2的排放,另一方面,高炉煤气经过CO2分离后CO可燃组分增加,可作为部分还原剂用于高炉喷吹冶炼,也可作为高热值燃气或者化工合成原料,实现低碳炼铁和节能减排。基于此,文章分析了国内外各种高炉煤气提纯降碳技术及应用,包括溶液吸收-变压吸附两步法、两部变压吸附分离法、一步吸附法等,研究结果显示吸收溶液或吸附剂是提纯降碳的关键。此外,高炉煤气循环结合提纯降碳技术,是效果明显的低碳炼铁技术路径。

关键词:高炉煤气,CO2分离,CO提纯,降碳

高炉煤气(BFG)是高炉炼铁副产的可燃气体。2021年,我国生铁产量为8.68亿吨,其中约95%生铁采用高炉冶炼工艺,按照生产1吨生铁副产1600Nm3高炉煤气计算,2023年中国高炉煤气产量将高达1.32×1012Nm3,由此可见高炉煤气已是一种大吨位资源[1]。目前,高炉煤气的主要利用途径除自身热风炉加热外,还包括为其他加热炉提供能量和燃烧发电等。

现阶段,随着炼铁技术的进步,高炉由中小型向大型化发展,高炉冶炼通过采取高风温和富氧鼓风等措施来提高炼铁效率,此过程中产生的高炉煤气可燃成分含量逐渐降低,热值也随之降低[2]。由于高炉煤气燃烧只有CO参与,其含有的CO2和N2会吸收大部分的热量,故高炉煤气燃烧过程相应会出现点燃平稳性差、发热量低、燃烧温度低和燃烧不稳定等现象[3],这样高炉煤气的进一步高效利用面临着瓶颈,也对钢铁企业的发展造成了一定的制约。

另一方面,钢铁行业每生产1t的钢要排放1.8~2t的CO2,目前年CO2排放约18亿t,约占全国CO2排放量的12%,对全球气候变暖造成了不容忽视的影响。而高炉炼铁副产高炉煤气量巨大,如此造成二氧化碳排放量高,约占整个高炉炼铁-转炉炼钢长流程的60%[4]。因此,根据双碳政策要求,要实现CO2净零排放的气候目标,钢铁行业特别是炼铁流程需要贡献自己的力量。2020年国际能源署发布的《钢铁行业技术路线图》称,CO2的捕集、利用与封存技术(CCUS)是钢铁领域实现大幅度减排的有效途径之一[5]。

对炼铁副产高炉煤气进行CO2分离和CO提纯,一方面可以降低钢铁行业CO2排放,另一方面,高炉煤气经过CO2分离后CO可燃组分增加,产生高热值的燃气(7500kJ/Nm3以上),不仅可作为部分还原剂用于高炉喷吹冶炼,大幅度降低入炉焦比,实现低碳炼铁和节能减排;也可替代天然气使用,缓解煤气资源紧张状态,减少外购天然气成本,降低企业生产成本;还可与氢气合成高附加值的化工原料,以延长钢铁行业产业链条,优化产业结构。因此,对高炉煤气采取进一步处理,通过高炉煤气CO2分离和CO提纯,使高炉煤气在生产生活中发挥更有利的经济效益与社会效益,符合能源节约和环境保护的政策要求,在未来钢铁行业低碳发展进程中将发挥至关重要的作用。文章将通过梳理分析国内外各种高炉煤气提纯降碳的工艺特点和技术发展方向,力图对该领域的技术进步有所启迪。

1高炉煤气提纯降碳技术

1.1两步分离法

目前,高炉煤气的提纯降碳技术一般分为两步,第一步是除尘净化后的高炉煤气,先除去其中的H2O和CO2,因H2O和CO2会影响吸附剂对CO的吸附,第二步是进入变压吸附塔,其中的CO被吸附下来,N2及其他杂质排放,然后抽真空降低压力将CO解吸出来,吸附阶段操作压力约0.3MPa。该方法获得CO气体纯度可达99.9%,CO气体的收率一般可达85%以上。基于步骤一中H2O和CO2的脱除方式差异,高炉煤气提纯降碳两步法包括溶液吸收-变压吸附两步法和两步变压吸附法[6]。

1.1.1溶液吸收-变压吸附两步法

高炉煤气先与吸收塔顶部喷淋的胺液(一般为MEDA/EDA)接触,能与胺液发生反应的CO2被吸收形成富液,不能和胺液发生反应的N2的CO通过塔顶逸出。富液流至塔底经泵升压和换热器升温后,送入解吸塔,使富液中的CO2解吸,然后从解吸塔顶逸出,逸出后的气体CO2浓度可达95%,可进行后续再利用。CO2从富液中汽化逸出后,解吸塔底部的富液变成贫液,通过贫液泵和级间换热器可再次进入吸收塔顶部进行喷淋,以循环吸收高炉煤气中的CO2。

吸收塔顶部的中间产品气(主要为N2和CO)经加压至0.3MPa后,可通过抽真空变压吸附(VPSA)提纯CO,其余的气体(主要为N2)则直接放空。多台吸附塔轮流进行吸附和解吸,高炉煤气就能达到连续提纯CO的目的。

胺液吸收为化学吸收,易通过胺液化学键与CO2进行结合,不易与高炉煤气中CO和N2等发生反应,故其CO2吸收选择性好、吸收效率高,而且胺液在吸收CO2的同时,还会吸收高炉煤气中的水和硫化物,但是其工艺较为复杂,碱性环境下设备易腐蚀[7]。

1.1.2两步变压吸附法

两步变压吸附法采用两套变压吸附装置进行,其先对高炉煤气进行加压至0.3MPa后,第一步抽真空变压吸附分离出高炉煤气中的CO2与H2O,第二步抽真空变压吸附分离出中间产品气中的CO,其第二步与溶液吸收-变压吸附法相同。此处,采用抽真空变压吸附(VPSA)是吸附剂对被吸附的气体组分吸附力较强,在常压下解吸不完全,需要通过抽真空使吸附床形成一定的负压(负压条件一般为-0.05~-0.08MPa),使吸附剂中的气体被迫解吸,如此吸附剂量可相对减少,气体回收率也较高,当然VPSA法需要增加抽真空设备[8]。

1.2一步吸附法

高炉煤气提纯降碳两步法工艺流程较复杂,近年来,众多研究机构在开发高选择性CO专用吸附剂基础上,可实现PSA装置内CO与CO2和其他杂质组分的一步分离,此项技术称之为高炉煤气一步提纯技术。高炉煤气经压缩至0.3MPa后,进入预处理工序,在预处理工序中脱出大部分粉尘、硫化物和氧气后,气体温度降到70℃。经预处理后的合格高炉煤气进入变压吸附提纯装置,通过真空泵抽出被吸附的高纯度CO,吸附尾气(主要为CO2和N2混合气)从吸附塔顶放出。

1.3 CO吸附剂

变压吸附法的核心技术是吸附剂的研发,现阶段,H2O和CO2的脱除一般采用活性氧化铝或活性炭吸附剂。因铜与CO的结合能力较强,故CO吸附剂大多数是以铜为活性组分负载在各种载体上,主要有Cu-分子筛、Cu-活性炭以及Cu-活性氧化铝、氧化硅等。

1980年左右,中国西南化工研究院开始研究采用变压吸附法分离CO气体,并于1993年在山东淄博进行了工业化应用,1994年该项成果顺利通过化工部组织的专家鉴定[9]。南京工业大学姚虎卿等也开展了PSA法提纯CO的吸附剂研究和工艺技术研究,利用Cu离子负载在活性炭上开发了NA型CO吸附剂,一方面可以对混合气中的CO进行分离和回收利用,尤其是对含氮工业尾气中的CO气体回收,另一方面可将混合气中CO体积分数降至0.5ppm以下,以避免下游催化剂中毒失活[10]。

上述吸附剂已被广泛应用于合成氨原料气、水煤气和半水煤气等气体中CO的提纯或者脱除,且效果较好,但均未针对高炉煤气进行CO提纯。南京工业大学刘晓勤等开发了一种Cu离子-活性炭-稀土化合物制成的载铜吸附剂,并应用于高炉煤气变压吸附提纯CO的试验研究,采用两步法变压吸附装置进行,最终可获得高纯度(>99%)CO产品气。前文中北京大学谢有畅等成功开发分子筛类PU-1型CO高效吸附剂及一步分离法PSA提纯CO工艺,在衡阳钢管集团已成功实现工业化应用。

国外一些发达国家也对PSA提纯CO技术进行过研究,如川崎制铁公司(JFE)、美国联碳公司(UCC)、林德公司和韩国浦项制铁公司等。70年代初美国联碳公司以铜基分子筛为吸附剂实现了首次PSA提纯CO的技术推广。由于吸附剂对高炉煤气中的某些微量组分比较敏感,会影响其吸附性能和耐用性,吸附剂负载的活性组分Cu+很不稳定,既容易被还原成单质Cu,又容易被氧化成Cu2+,因此高炉煤气提纯CO技术目前仅用于炉顶煤气循环炼铁,在其他方面尚未大规模工业应用[11]。

1.4其他CO分离方法

工业上成规模的CO其他分离技术还包括深冷分离法和膜分离法,但均未针对高炉煤气进行。

深冷分离法投资较大、操作费用较高,且高炉煤气中含有大量的N2,N2和CO沸点较为接近(标况下氮气和CO沸点分别为-195.8℃和-191.5℃),故深冷分离法无法从含氮的高炉煤气中高效提纯CO气体。

膜分离法主要是利用膜材料的选择透过性不同,将高炉煤气中各组分进行分析。如现阶段关注较多的氧化石墨烯/碳纳米管分子筛膜对CO2和N2具有较高的渗透系数,但对于CO较低,故其在高炉煤气的CO2、N2分离中具备广阔的发展空间与利用前景。膜分离法虽然工艺简单、占地面积小,但是受限于膜材料的分离性能、热稳定性和化学稳定性等因素,膜分离法难以同时获得高收率和高纯度的CO产品气。

2国外的高炉煤气提纯降碳技术应用

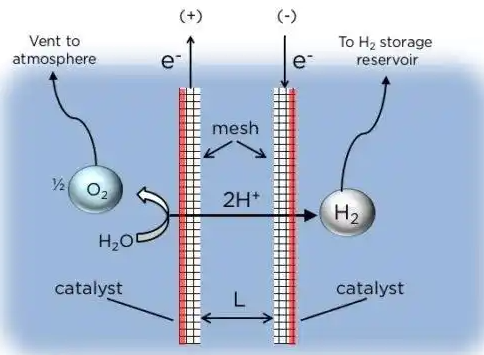

欧盟于2004年启动了ULCOS(炼钢CO2超低排)计划,目标是2050年实现CO2减排50%,从每吨钢排放1.8~2t CO2减少到每吨钢1t CO2。其计划中一个比较有前景的技术就是高炉炉顶煤气循环(topgasrecovery-blast furnace,简称TGR-BF)[12]。安赛乐米塔尔钢铁公司实施的高炉炉顶煤气循环,其采用真空变压吸附将部分高炉煤气中的CO2分离,提纯后的CO作为炼铁的部分还原剂,减少了焦炭的用量,该工艺较传统工艺能有效降低26%的CO2排放。但其采用氧气高炉,使用纯氧代替传统的预热空气,从而除去不必要的氮气,如此高炉炉顶副产煤气主要为CO和CO2的混合气,更有利于CO2的分离和CO的提纯。目前,随着制氧技术和CO2脱除技术的成熟和成本的下降,基于氧气高炉的TGR-BF技术比推广具有可行性。

俄罗斯高炉HRG技术也是基于炉顶高炉煤气循环的。美国AISI项目开发能显著降低钢铁生产中CO2排放的新技术,包括在钢铁生产中使用清洁能源和开发CO2分离技术,然而美国排放的CO2中约三分之一来自发电业,钢铁行业只占1%,因此美国的CO2减排大都针对发电行业[13]。

日本在2008年开始实施环境和谐型炼铁工艺技术开发项目(COURSE 50),目标是实现CO2减排30%,其中一项技术就是从高炉煤气中分离和回收CO2,包括开发从高炉煤气中吸收CO2的胺类吸收剂。日本新日铁采用了化学吸收技术路线分离高炉煤气中的二氧化碳,其使用30%MEA水溶液作吸收剂,解吸出的高浓度CO2(干基99.5%)经冷却后,分离除去所含水分经压缩机升压、脱水后送入CO2回收利用系统。日本JFE钢铁公司中采用两步变压吸附法分离高炉煤气中的CO2[14]。

韩国浦项制铁公司同日本新日铁公司,采用化学吸收法,但其技术路线有别于新日铁,其采用解吸温度更低的氨水(氨水法解析温度约80℃,有机胺法解析温度约120℃作为化学吸收剂,故解吸能耗大大降低[15]。

高炉煤气提纯后的粗二氧化碳进行精制后,可副产工业级或食品级CO2,不仅达到减排效果,同时也为企业提供相应的经济效益。工业级CO2可用于高炉炼铁煤粉输送,可用于转炉底吹替代氩气,可用于连铸工艺中的保护气,可作为焊接用保护气。食品级CO2可用作罐体密封保存食物,形成干冰保存冷冻食品和制取饮料等。

3结语

“碳达峰”和“碳中和”是中国钢铁行业未来的发展趋势。高炉煤气发生量巨大,其燃烧后产生的大量CO2排放,是钢铁行业CO2排放的主要来源。对高炉煤气进行CO2捕集再利用和CO提纯,对于节能减排效果显著。炉顶高炉煤气本身带有一定压力,可以充分利用其进行初级分离;此外炉顶煤气循环结合碳捕集分离技术在国外的实际工程应用,是效果明显的低碳炼铁技术路径,急需我们开展相关基础研究和工业化研究;最后,从长远来看,开发出低成本大规模制氢技术才能实现真正的低碳甚至零碳炼铁。

参考文献

[1]宋清诗,张永杰,陈国军.高炉煤气碳捕获技术浅析[J].宝钢技术,2017(3):53-58.

[2]陈莎,万博,伍科.变压吸附浓缩高炉煤气的经济性分析[J].中国有色冶金,2015,44(3):60-63.

[3]刘文权,吴记全.高炉煤气高效、高值和创新利用技术[C].北京.中国金属学会,2019:5.

[4]刘文权,胡鸿频.高炉煤气提纯技术在低碳炼铁中应用和创新[C].北京.中国金属学会,2015:6.

[5]龚奂彰,黄秀玉.钢铁行业碳减排技术应用与展望[J].中国冶金,2021,31(9):53-58.

[6]黄小亚,万金发.高炉煤气富化技术[C].北京.中国金属学会,2003:3.

[7]赵毅,王永斌,王添颢.有机胺法吸收二氧化碳的研究进展[J].再生资源与循环经济,2020,13(7):26-29.

[8]刘晓勤,马正飞,姚虎卿.变压吸附法回收高炉气中CO的研究[J].化学工程,2003(6):54-57+73+6.

[9]陈文魁.浅析变压吸附提纯CO在高炉煤气中的应用及经济效益[J].中国市场,2015(14):197-198.

[10]姚虎卿,刘晓勤.吸附法净化合成气中CO及排放气中CO的回收[J].小氮肥,2003(6):1-4.

[11]张健,王华,魏永刚,等.Cu(Ⅰ)/AC(HZSM)吸附剂的制备及变压吸附CO的性能研究[J].材料导报,2010,24(16):65-68+75.

[12]谭亚南,王大军,邓鸿,等.PSA法提纯CO技术及在工业排放气分离领域的应用[J].天然气化工(C1化学与化工),2020,45(3):102-107.

[13]严珺洁.超低二氧化碳排放炼钢项目的进展与未来[J].中国冶金,2017,27(2):6-11.

[14]胡俊鸽,周文涛,董刚.日本COURSE 50技术研究现状[J].鞍钢技术,2015(1):8-12.

[15]罗晔,王超.韩国浦项制铁公司的CO2捕集与封存技术[J].环境保护与循环经济,2016,36(12):29-32+66.

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/79659.html