摘要:专用机械设备上的自动机械手因气路系统连接复杂,设备出现故障后排除故障困难,维护、保养费用高。在考虑成本的基础上改进设计了气动系统,同时详细设计了控制系统电路,提出气路系统及两套继电器电路控制系统的设计图并详细描述其工作原理。将改进设计后的气动及电控系统在FluidSIM4.2软件中建模并仿真,导出各缸的位移、速度-时间特性曲线并分析位移、速度与时间的特性关系。最后原系统作优缺点对比。结果表明:改进设计后的气动系统气路简单,还避免了设备故障后诊断困难的弊端,实现搬运速度的有效控制,拓展了设备的灵活性、机动性和适用范围。

关键词:自动机械手,立柱回转缸,双向缓冲缸,两位四通电磁换向阀,继电器控制电路

0引言

自动机械手是一种能够代替人力劳动实现工业生产自动化的高效机械装备。随着科技的不断发展,机械手的种类也越来越多。根据驱动方式不同可将其分为:液压驱动、气动驱动、电驱动、机械驱动等[1-3];气动式机械手由于其动力源为大气,对环境无污染,受到了诸多关注,在轨迹控制、自动控制、算法应用、融合信息系统、以及在工业、农业和教育等各领域应用场景下均得到广泛探讨研究,获得了大量应用[4-21]。实际生产中,气动机械手由于气路连接较复杂,在设备出现故障后存在查找和排除故障困难、维护保养费用高等问题,拉低企业生产效率、造成使用成本的大幅提升。如何在不大幅提升设备成本的基础上,对此类设备进行升级、改造,降低其故障率、易于定位。设备故障后排除容易就显得尤为重要,本文针对某专用机械设备上的自动机械手进行设计与改造,给出详细设计方案并进行仿真验证。给出此类问题的一种解决方案。

1自动机械手组成及工作原理

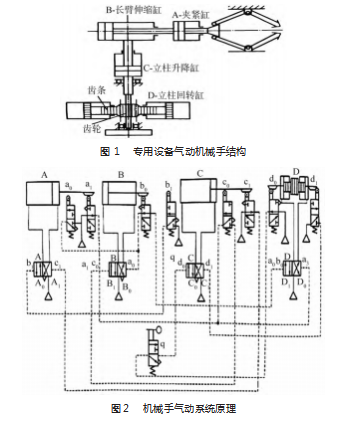

图1所示为某专用设备上的气动机械手结构[4]。由5个气缸组成,可在3个坐标内工作。其中,夹紧缸的活塞杆退回时夹紧工件,伸出时松开工件;长臂伸缩缸可伸出和缩回;立柱回转缸该气缸有两个活塞,分别装在带齿条的活塞杆两头,齿条往复运动带动立柱上的齿轮旋转,实现立柱的回转[4]。图2所示为气动机械手的回路原理图[4]。该机械手的动作顺序为:立柱下降C0→伸臂B1→夹紧工件A0→缩臂B0→立柱/顺时针转D1→立柱上升C1→放开工件A1→立柱逆时针转动D0。

2自动机械手气动系统改进设计

2.1气路系统改进设计

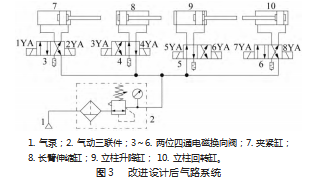

由图2可知,该气动系统使用的是传统的气压元器件且无电控单元,占地面积小,但系统使用的气动元件较多且气路较复杂。另外,机械手的各个动作顺序是靠A、B、C、D四个气缸的活塞杆压下机动式行程阀来控制,受限于气路系统的设计,该系统动作顺序较单一,若想改变机械手的动作顺序,需重新设计、搭建气动系统且系统搭建难度较大。故该系统的机动性、灵活性较差。在不改变原系统使用要求的基础上现对其进行改进设计。分析图2,将图中行程阀a0、a1~d0、d1、控制气缸A~D的4个两位四通气动式换向阀、手动式两位三通换向阀q及气泵全部剔除,为延长气缸使用寿命,将4个气缸A~D全部用双向缓冲式气缸代替,同时考虑机械手的自动化要求,在各缸的进出气路上安装两位四通电磁阀,同时在主气路上安装气动三联件,连接气路如图3所示。由图3可见,改进后的气动系统使用的气动元器件较少,整个气路系统简捷、美观,可缩减设备的制造成本和保养成本、系统故障后相对于图2易查找故障源。

2.2改进设计后气路系统工作原理

根据原系统的动作要求,当电磁阀5中5YA断电、

6YA通电(1YA~4YA、7YA、8YA断电)时,缸活塞杆9缩回(立柱下降),当电磁阀4中3YA通电、4YA断电(1YA、2YA、5YA、7YA、8YA断电,6YA通电)时,缸8活塞杆伸出(长臂伸出);当阀3中1YA通电、2YA断电(4YA、5YA、7YA、8YA断电,3YA、6YA通电)时,缸7中活塞杆缩回(夹紧工件);当电磁阀4中3YA断电、4YA通电(2YA、5YA、7YA、8YA断电,1YA、6YA通电)时,缸8活塞杆缩回(长臂缩回);当电磁阀6中7YA通电、8YA断电(2YA、3YA、5YA断电,1YA、4YA通电)时,缸10活塞杆伸出(立柱顺时针转动);当电磁阀5中5YA通电、6YA断电(2YA、3YA、8YA断电,1YA、4YA、7YA通电)时,缸9活塞杆伸出(立柱上升);当电磁阀3中1YA断电、2YA通电(2YA、6YA、8YA断电,4YA、5YA、7YA通电)时,缸7活塞杆伸出(松开工件);当电磁阀6中7YA断电、8YA通电(1YA、3YA、6YA断电,2YA、4YA、5YA通电)时,缸10活塞杆缩回(立柱逆时针转动);当电磁阀5中5YA、6YA再次断、通电时重复上述动作;若系统在工作过程中突然断电,设备将保持断电前的状态不变,保证被夹持物品不会掉落,保护操作者及在设备下方工作人员的人身安全。

2.3气路电控系统设计

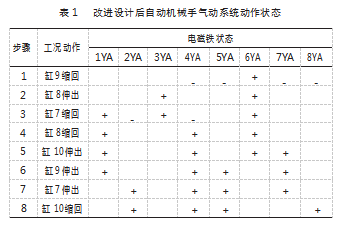

由图3及2.2节分析可总结该气动系统动作状态,如表1所示。

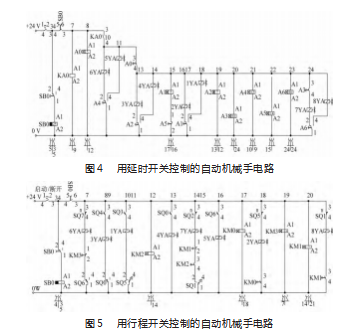

根据表1中各电磁阀动作顺序,采用继电器电路控制各阀的开关时间,设计电路如图4~5所示;图4使用延时开关控制气路系统中各电磁阀的启、闭时间,延时开关的时间可调,使机械手的各动作时长可控;图5使用行程开关来控制各电磁阀的启闭,精确度高;其次用户还可以根据使用需要,以改进设计后的气路系统(图3)为被控对象设计电路系统,实现机械手的不同动作要求,增加了机械手的机动性、灵活性及适用范围。

3 FluidSIM仿真分析

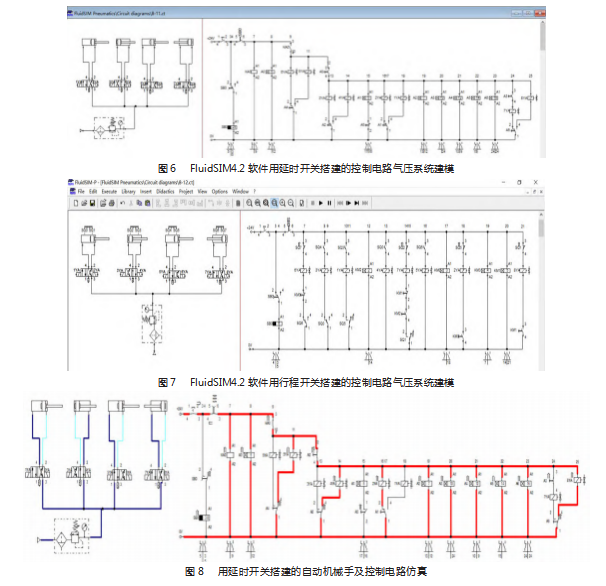

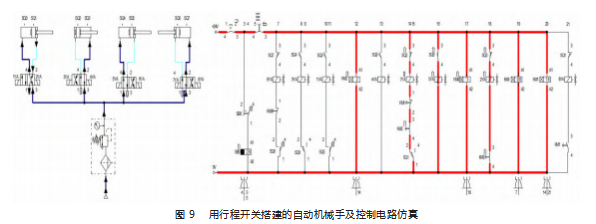

将用延时开关控制(见图3的“5”处)和用行程开关控制(见图4的“5”处)的方案分别在FluidSIM4.2软件中建模如图6~7所示,仿真如图8~9所示。

现以图9电路控制系统仿真为例分析各缸位置-时间特性及速度-时间特性。

3.1各缸位移-时间特性曲线分析

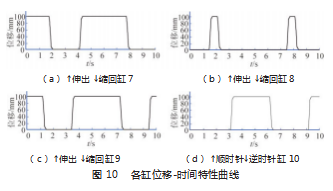

各缸位移-时间特性曲线如图10所示。

(1)立柱升降缸(缸9)缩回、长臂伸缩缸(缸8)伸出、夹紧缸(缸7)缩回夹紧工件、长臂伸缩缸(缸8)缩回、立柱回转缸(缸10)顺时针旋回转动作分析。

当按下图5中启动/断开按钮启动系统时,图3中立柱升降缸(缸9)活塞杆先行缩回,从图10可知活塞杆从1.151~1.325 s时间段内由100 mm缩回至9.09 mm,且曲线呈光滑线性递减、斜率较大,说明该时间段内活塞杆运行平稳且速度较大、无抖动;在1.325~1.454 s时间段内活塞杆由9.09 mm缩回至0 mm,此段时间内曲线斜率较小,说明该时间内活塞杆运行较慢,这是因为图3中气缸改设为双向缓冲式,可有效避免活塞杆与气缸壁的撞击,提升气缸的使用寿命,在1.454~3.4 s时间段内活塞杆保持静止不动;长避伸缩缸(缸8)在缸9缩回完成0.015 s后开始动作,从1.469~1.61 s时间段内活塞杆伸出由0~90.87 mm,持续时长0.141 s,由图知该时段内曲线呈线性光滑递增且斜率较大,说明活塞杆在此时间段内运行平稳、速度较快,可有效提升设备的工作效率;活塞杆在1.61~1.724 s时间段内伸出位置曲线斜率较小,原因同前述缸9;在1.724~2.09 s时间段内活塞杆伸出在100 mm处的水平线,说明此段时间内活塞杆已经伸出至最大且处于静止不动状态;夹紧缸(缸7)在缸8伸出到终点0.035 s后开始动作,活塞杆在1.759~1.932 s时间段内由100 mm降至9.1 mm,曲线呈光滑递减分布,说明活塞杆缩回平稳无振动;在1.932~2.063 s时间段内活塞杆由9.1~0 mm变化且运行曲线斜率较小,原因同缸9;在2.063~4.136 s时间段内活塞杆保持静止不动;长臂伸缩缸(缸8)在缸7缩回结束0.027 s后开始动作,在2.09~2.267 s时间段内活塞杆由100~9.17 mm变化,位置曲线呈线性递减且斜率较大,说明活塞杆在此段时间内缩回速度较快,可有效提高机械手的搬运效率;在2.267~2.4 s时间段内,活塞杆缩回位置曲线斜率较小,说明活塞杆受到缓冲缸排气口减小的影响缩回速度在降低;在2.4~7.481 s时间段内活塞杆在0 mm处保持静止不动,从时间间隔上可以看出该时段间隔较长为5.081 s,这是在为后续缸7、9、10的伸出、缩回、留出足够时长;立柱回转缸(缸10)在缸8完全缩回3.136-2.4=0.736后开始动作,在3.136~3.275 s时间段内活塞杆由0~91 mm变化,活塞杆位置曲线呈光滑线性递增分布、曲线斜率较大,说明缸10推动升降缸顺时针转动较平稳、无波动且旋转速度较快;在3.275~3.389 s时间段内,活塞杆伸出曲线斜率较小,说明升降缸8在转到临近终了转速降低,进一步保证了机械手在转至指定位置时的准确性和稳定性;在3.389~6.151 s时间段内旋转缸10保持静止不动,为下一步工件的正确放置留出充足时长。

(2)立柱升降缸(缸9)伸出、夹紧缸(缸7)伸出松开工件、立柱回转缸(缸10)逆时针旋回转动作分析。

立柱升降缸(9)在缸10伸出3.4 s-3.389 s=0.011 s后开始动作,在3.4~3.548 s时间段内活塞杆伸出呈线性递增,伸出长度由0~91.26 mm变化且曲线斜率较大,说明活塞杆伸出较快,能够有效提升机械手生产效率;在3.548~3.660 s时间段内活塞杆由91.26 mm伸出至100 mm,且该时间段内活塞杆伸出曲线斜率较小,说明升降缸在活塞杆伸出近终了运行速度变慢,这是因为气缸为双向缓冲缸的缘故,可有效保证机械手运行位置的准确性;在3.66~7.160 s时间段内活塞杆处于100 mm处保持静止不动;夹紧缸(缸7)在立柱升降缸9伸出4.136 s-3.660=0.476 s后开始动作,在4.136~4.276 s时间段内,活塞杆伸出由0~91.06 mm变化且曲线斜率较大,说明活塞杆伸出较快,可有效提升生产效率。

在4.276~4.389 s时间段内活塞杆由91.06 mm伸出至100 mm且曲线斜率较小,说明活塞杆在此段时间内运行较缓慢,这是因为气缸为双向缓冲式结构,可有效避免活塞杆撞击缸筒前壁,从而保护了气缸的使用寿命;在4.389~7.768 s时间段内活塞杆在100 mm处保持静止不动,由位置曲线可知,此时段间隔较长,为气缸下一步逆时针回转留出充足时间;立柱回转缸(缸10)在缸7停留在100 mm处6.151 s-4.389 s=1.762 s后开始动作,在6.151~6.326 s时间段内活塞杆由100~8.98 mm线性递减变化且曲线斜率较大,说明活塞杆逆时针驱动立柱升降缸转动较快,有效提升了机械手的工作效率;在6.326~6.455 s时间段内活塞杆由8.98~0 mm线性递减变化且曲线斜率较小,说明此段时间内缸10驱动缸9转动较慢,这是因为气缸的缓冲作用使其在行程快要终了时降低了转速,这样可有效保证机械手气动元件的使用寿命;在6.455~9.147 s时间段内活塞杆在0 mm处保持静止不动,为机械手下一个动作循环做好准备。

3.2各缸速度-时间特性曲线分析

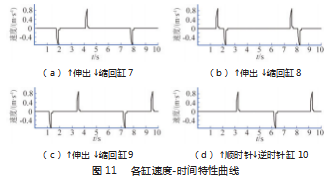

各缸速度-时间特性曲线如图11所示。

(1)立柱升降缸(缸9)缩回、长臂伸缩缸(缸8)伸出、夹紧缸(缸7)缩回夹紧工件、长臂伸缩缸(缸8)缩回、立柱回转缸(缸10)顺时针旋回转动作分析。

当按下图5中启动/断开按钮启动系统时,立柱升降缸(缸9)活塞杆先行缩回,从图11可知立柱升降缸(缸9)在1.150~1.322 s时间段内活塞杆缩回速度由0~-0.75 m/s变化,速度曲线呈反向线性递增,且曲线呈光滑圆弧过渡,说明活塞杆缩回速度运行平稳,无波动现象;在1.322~1.326 s时间段内活塞杆缩回速度由-0.75~-0.12 m/s正向变化较大,且速度曲线呈竖直上升,这是因为活塞杆受缓冲缸排气口减小给活塞杆减速所致;在1.326~1.368 s时间段内活塞杆缩回速度由-0.12~-0.06 m/s进一步降低,且速度曲线变化较小,这是因为气缸无杆腔排气口在进一步缩小过程中,排气口的排气速度跟不上有杆腔进气口进气量而出现背压,给活塞杆进行二次降速;在1.368~1.446 s时间段内活塞杆速度稳定在-0.006 m/s不变,说明活塞杆快要缩回至终了,其进气量在逐步减少,双腔的进、排气量单位时间内相等,故速度保持不变;在1.446~1.454 s时间段内活塞杆速度由-0.006~0 m/s呈线性阶梯变化,这说明活塞杆缩回已经接近尾声,其缩回速度在逐步递减;在1.454~3.4 s时间段内,活塞杆缩回完成保持静止不动,速度为0 m/s,该时间段持续较长,为后续其他缸顺序动作留出充足时间;长臂伸缩缸(缸8)在缸9缩回结束0.019 s后开始动作,两缸动作间隔时间较短可有效提升机械手工作效率;缸8在1.473~1.481 s时间段内,活塞杆速度由0~0.48 m/s线性竖直上升,曲线率较大,说明活塞杆在起步阶段运行速度较快,可有效提升设备生产效率;在1.481~1.6 s时间段内,活塞杆速度由0.48~0.84 m/s变化,速度曲线呈光滑抛物线上升,这说明活塞杆在伸出中段运行平稳,速度逐步递增,无波动现象;在1.6~1.612 s时间段内活塞杆伸出速度由0.84~0.12 m/s线性递减且速度曲线呈竖直下降、斜率较大、持续时间较短,活塞杆短时间内运行速度突变较大,这是因受双向缓冲缸有杆腔排气口逐步减少的影响,无杆腔进气量短时间内远大于有杆腔排气量,无杆腔气体除了要克服活塞杆质量外还要克服有杆腔气体带来的压力所致;在1.612~1.649 s时间段内活塞杆运行速度由0.12~0.007 m/s线性递减变化且曲线斜率较小,这说明活塞杆在有杆腔排气口进一步减少的情况下进行二次减速;在1.649~1.720 s时间段内活塞杆运行速度曲线呈水平线且速度维持在0.007 m/s保持不变,这说明此时段内气缸双气道的进、出气量相等,速度维持不变;在1.720~1.724 s时间范围内活塞杆伸出速度由0.007~0 m/s呈线性倾斜递减,这说明活塞杆伸出已行至终了,速度在活塞杆停动的作用下迅速递减;在1.724~2.09 s时间段内活塞杆在伸出最远处保持静止不动;由图11可知夹紧缸(缸7)和长臂伸缩缸(缸8)活塞杆缩回动作速度-时间特性同前述立柱升降缸(缸9)活塞杆缩回动作,区别在于各缸动作时间上及在缩回至终了位置后保持静止不动的持续时长不同罢了;立柱回转缸(缸10)顺时针旋转动作同长臂伸缩缸(缸8)在缸伸出动作,区别在于两缸的动作先后不同罢了;

(2)立柱升降缸(缸9)伸出、夹紧缸(缸7)伸出松开工件、立柱回转缸(缸10)逆时针旋回转动作分析。

由图11可知立柱升降缸(缸9)、夹紧缸(缸7)活塞杆伸出同前述长臂伸缩缸(缸8)活塞杆伸出动作;立柱回转缸(缸10)逆时针旋回转同前述立柱升降缸(缸9)活塞杆缩回动作;这里不再重复赘述。

为验证其可行性,将改进设计后的自动机械手安装到设备上进行实际货物搬运检验,结果表明,改进设计后的机械手不仅能够完全胜任对应零件的搬运要求,还增加了设备的机动性、灵活性和适用场合的多样性,改进设计成功。

4结束语

本文针对某专用机械设备上的自动机械手进行设计与改造。改进前后的自动的对比分析总结如下。

(1)改进设计前,气动系统使用气压元器件较多,气路较复杂,系统搭建成本高;改进后,气压元件较少、气路简单,系统搭建成本低。

(2)改进设计后气路系统使用气压元件较少、气路简单,系统故障后查找故障源容易,后期设备维护、保养成本低。

(3)改进设计前气路系统改变机械手动作顺序较单一;改进设计后只需要更改设计继电器电路控制方式即可实现机械手执行不同的动作流程,拓展了机械手的适用范围,增加了机械手的机动性和灵活性。

(4)改进设计前系统为一个整体,无电控影响,占地面积小;改进设计后涉及电路控制,占地面积虽然小,但会受电控单元影响。

(5)由于改进设计后采用了继电器电路控制,可以采用延时开关来控制搬运速度,速度控制较灵活,保障了生产效率。改进设计前需要反复调节阀口开度,搬运速度调节难度大,生产效率得不到精确保障。

(6)设计后气动系统仍采用空气作为动力源,可有效保护操作者的身心健康,使用后可直接排入大气,不用考虑泄露后对环境的污染问题。

参考文献:

[1]张利平.液压气压传动与控制[M].西安:西北工业大学出版社,2012.

[2]邵凤翔,赵科.连续冲模数控自动送料装置的设计[J].河南工程学院学报(自然科学版),2016,28(4):37-40.

[3]张应龙.液压与启动识图[M].3版.北京:化学工业出版社,2017.

[4]杨坤,邹韶明,吴福贵.基于数字孪生技术的机械手视觉抓取轨迹动态控制仿真[J].黑龙江工程学院学报,2023,37(3):28-34.

[5]蓝富仁.工业机械手在自动化生产线中的运用实践[J].造纸装备及材料,2023,52(4):49-51.

[6]李利娟.基于PLC的送料机械手控制系统设计[J].中国设备工程,2023(7):138-141.

[7]杨坤平,廉飞宇.应用贪婪训练算法的装配机械手定位控制研究[J].机械设计与制造,2023(7):223-226.

[8]石俊,刘聪,贾玉龙.信息系统在循环取货汽车零部件物流中的应用研究[J].时代汽车,2019(18):115-117.

[9]徐承瑞.分析装配线机械手电气的混合控制[J].建筑工程技术与设计,2016(28):1428.

[10]石俊,刘聪,贾玉龙.信息系统在循环取货汽车零部件物流中的应用研究[J].时代汽车,2019(18):115-117.

[11]孙迎远.PLC在气动机械手中的应用[J].煤矿机械,2008,29(9):151-153.

[12]李端哲.苹果采摘机械手的设计[J].鄂州大学学报,2023,30(3):110-112.

[13]孙强,雷鸣,商益洋,等.新型水果采摘装置的设计与研究[J].装备制造技术,2023(8):32-34,70.

[14]李双成,陈兴媚.木工自动钻孔机气动控制设计[J].木工机床,2023(1):7-11.

[15]王浩天.基于数值优化的机械手爪设计及运动仿真分析[J].设备管理与维修,2023(4):17-18.

[16]李双成,陈兴媚.液压传动在万能外圆磨床设备中应用研究[J].内燃机与配件,2022(1):71-75.

[17]陈兴媚,李双成.液压传动在双动薄板冲压设备中应用研究[J].新型工业化,2021,11(3):145-147.

[18]高纪轩,付冠青,夏继强.一种用于接地开关关合试验的气压传动装置设计[J].电气技术,2021,22(11):27-31.

[19]赵竹.基于气压传动的苹果采摘机器人末端执行器的设计[J].科技风,2021(8):9-10.

[20]任雪丽,王伟.基于慧鱼模型的气压传动起重机设计[J].科学技术创新,2020(2):49-50.

[21]孟爽,金向阳,李德溥,等.基于新工科背景下液压与气压传动的在线教学设计与实践[J].机械设计,2020,37(S2):274-276.

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/79491.html