摘要:高深宽比微槽广泛应用于生物学以及电子学等各领域。然而,在制备高深宽比微槽时,微槽的一致性仍然是一个技术上的难题。通过一种新颖的多次扫描技术,利用355纳米纳秒激光成功制备了同时具有高深宽比和高一致性的微槽。研究了脉冲能量、离焦量和扫描次数对微槽深度和宽度的影响。结果表明:略微增加负离焦量和脉冲能量可以显著提高微槽的深宽比,但过大的脉冲能量会导致一致性下降。提出一种多次扫描的方法,通过在每次扫描的同时调整激光离焦量,制备了一组高深宽比且高一致性的微槽。所获得的微槽的平均深宽比高达6.84,深度和宽度的一致性也得到了显著提高。深度和宽度的相对标准偏差分别低至4.8%、4.4%。由于其高深宽比和高一致性,这些微槽有望在生物医学科学、3D微型电池和超疏水表面等领域得到广泛应用。

关键词:紫外纳秒激光,高深宽比,一致性,微槽

0引言

微槽广泛应用于生物医学科学、生物传感器、3D微型电池、光子晶体、集成电子学等各个领域[1-10]。而微槽的深宽比作为微槽的重要特征之一,得到了许多研究人员的关注和研究。

在过去几十年中,研究人员使用各种方法研究了高深宽比微槽的制备。一些人采用物理加工法制备了深宽比为5左右的微槽[11-14],而另一些研究人员则利用化学腐蚀法制备了具有更高深宽比的微槽[15-16]。特别值得一提的是,Yoshizo Kawaguchi等[17]成功利用LIBWE方法(Laser-Induced Backside Wet Etching)在硅玻璃上制备了纵横比达60的深微槽。但是,传统的物理和化学方法通常耗时且操作复杂。而激光加工由于其非接触、高效率、操作安全便利等显著优势,受到了相当大的关注。因此近年来,许多研究人员通过改变激光类型、扫描路径、激光参数、光束分布等参数研究了高深宽比微槽的激光加工[18-24],通过这些研究,成功实现了高深宽比微槽的制备。

在实际应用中,微槽通常以阵列的形式出现,因此微槽的高一致性至关重要。例如,在生物医学领域,高一致性微槽可以提高细胞生长的质量[25-26];在电池制造中,高一致性微槽可以提高电池的效率[27]。此外,在液体输送领域,高一致性微槽也可以使流体易于控制[28]。尽管微槽的一致性非常重要,但对于微槽一致性的研究却并不多。Hung等[29]人采用电化学方法制备微槽,发现经电镀电极处理的微槽具有更好的一致性。Jiang等[30]利用超快激光烧蚀法在爆破片中制备微槽,获得了一组深度为70μm且深度范围不超过4μm的微槽。然而,在制备高深宽比微槽的同时确保微槽的高一致性仍然是一个挑战。

本文研究了脉冲能量、离焦量和扫描次数对微槽深宽比和一致性的影响,提出了一种利用紫外纳秒激光在硅表面制备高深宽比且高一致性微槽的方法。通过在每次扫描时都改变扫描参数,获得了一组深宽比高达6.84、深度和宽度相对标准偏差分别为4.8%和4.4%的高一致性微槽阵列。由于其高深宽比和优良的一致性,这些微槽有望在生物学、电子学等领域得到广泛应用。

1实验

实验使用10 mm×10 mm×0.65 mm单面抛光的单晶硅样品。采用的激光器为大族激光的Nd:YVO4激光器(HAN’S LASER P3020-UV-7),激光加工系统光路构造如图1所示。激光波长为355 nm,脉冲宽度为10.05 ns,激光频率为30 kHz,扫描速度为15 mm/s。激光脉冲强度呈高斯分布。激光束通过一个平凸透镜(焦距f=75 mm)聚焦,并垂直入射到放置在三轴平移台上的样品表面。

为了方便观察到微槽的横截面,微槽是由激光一直扫描到样品边缘制备而成。制备好的样品先后用无水乙醇、无水丙酮和蒸馏水超声清洗10 min,以去除表面的杂质。清洗后,将样品表面多余的水分吹干,然后将样品放入真空干燥箱中,在100℃下干燥3 h。然后采用由光学显微镜和CCD相机组成的成像系统,从样品的侧面观察微槽的横截面。每个微槽的横截面尺寸通过Image-Pro Plus(IPP)软件进行测量。

2结果与讨论

2.1高深宽比且高一致性微槽的制备方法

如图2所示,通过调整入射激光束的脉冲能量(E)和离焦量(D),在多次激光扫描后得到了一组拥有高深宽比和高一致性的微槽。首先,将激光束聚焦在样品表面进行扫描,在第1次激光扫描后,可以得到深宽比为2.19的浅U形微槽。在第2次扫描时,采用负离焦激光扫描的方法,同时增加激光脉冲能量,获得了更深更窄的V形微槽,深宽比达到了5.41。在第3次扫描时,同样通过增加负离焦量和激光脉冲能量,使得微槽的深宽比进一步增加到了6.78。除此之外,与前2次扫描的结果相比,微槽的侧壁变得更加干净和光滑。尽管对于单个微槽来说,3次扫描之后已经可以获得较好的深宽比和表面质量,但还是很难制备具有良好一致性的微槽阵列。因此,在保持脉冲能量和负离焦量不变的情况下,对微槽继续进行了第4次扫描。在4次扫描之后,微槽的一致性获得了显著提高。除此之外,在扫描的过程中可以发现,由于脉冲能量和负离焦的增加,微槽的深度随着扫描次数的增加而增加,而微槽的宽度则会随着扫描次数的增加而减小,这可能是由于重铸层的形成,导致微槽的深度宽度都发生了改变[31]。在这种激光扫描方法下,可以实现高深宽比且高一致性微槽阵列的制备。

2.2高深宽比微槽的制备

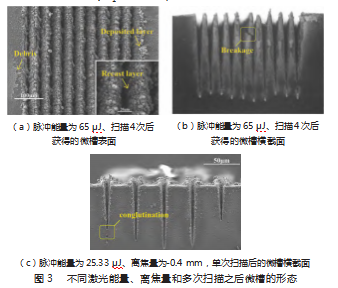

通过纳秒激光对硅片的加工,研究了激光能量、离焦量和扫描次数对微槽深宽比的影响规律。图3所示为不同激光能量、离焦量和多次扫描之后微槽的形态。为避免过大的脉冲能量对样品表面产生破坏,脉冲能量需要限制在12~58μJ,同时,激光束在第一次扫描时需要从样品表面开始(D1=0 mm)。

图4所示为在保持第一次扫描离焦量D1=0 mm,并在前两次扫描时使用不同脉冲能量(E1和E2)的情况下,所得到微槽的深宽比和D2之间的关系。可以看出,E1和E2之间的大小关系对深宽比有显著影响。总体而言,当E1<E2时,深宽比大于其他2种条件下的情况。这是因为在初次扫描后,样品表面被烧蚀,表面的材料会更加容易去除。因此,在第2次扫描时增加脉冲能量会更有利于制备高深宽比微槽。如图4(a)所示,在第2次扫描时的离焦量为负离焦时,微槽的深宽比最大,这主要是因为第2次扫描时激光焦点的轻微下移可以有效增强激光对微槽底部的作用。而随着2次扫描的脉冲能量的增加,微槽的深宽比也会提高,但是微槽也会呈现出较差的一致性(误差棒增大),而且由于较大的脉冲能量,微槽的质量也会下降。为了在确保微槽一致性和质量的同时得到最大的深宽比,可以得到前两次扫描的参数如下:

图5(a)所示为在第3次扫描中使用不同离焦量D3时,微槽深宽比和脉冲能量E3之间的关系,图中E3=12~58μJ;D3=-0.2,-0.4,-0.6、-0.8 mm。图5(b)所示为在使用不同的E3和D3进行第3次扫描后的微槽形态,图中E3=16.67、29.33、46.33、58μJ;D3=-0.2、-0.4、-0.6、-0.8 mm。显然,微槽深宽比会随着E3的增大而增加。然而当脉冲能量超过29.33μJ时,深宽比的误差棒会显著增加。这是由于过大的脉冲能量引起了严重的烧蚀,降低了微槽的一致性和质量。为了能够保证在较小误差棒的情况下得到最大的深宽比,选择的脉冲能量E3为29.33μJ。同时可以看出,当E3=29.33μJ时,D3选择-0.6 mm可以获得最高深宽比的微槽,可以达到6.78。此外,由于脉冲能量较低,激光对材料的烧蚀不会特别严重,微槽也会有更好的质量。

2.3扫描次数对微槽均匀性的影响

在3次扫描后,已经可以得到较高深宽比的单个微槽,但要制备具有良好一致性的微槽阵列仍然是一个难题。为了提高微槽的一致性,接下来又以第3次扫描时的参数(E1=16.67μJ,D1=0 mm,E2=25.33μJ,D2=-0.2 mm,E3=E4=E5=E6=29.33μJ,D3=D4=D5=D6=-0.6 mm)对微槽进行了多次扫描。图6(a)所示为微槽的深度、宽度和深宽比随扫描次数的变化,其中第4次到第6次的脉冲能量和离焦量与第3次扫描相同。可以看出,在相同的脉冲能量和离焦量下,增加扫描次数对深宽比的影响很小,但显著改变了微槽的一致性。经过第4次扫描后,深度、宽度和深宽比几乎没有变化,但它们的误差棒明显减小,表明微槽的一致性得到了提高。然而,经过第5和第6次扫描后,深宽比的误差棒开始增加,这意味着过多的扫描导致了微槽一致性变差。在使用能量色散谱仪(EDS)对制备好的样品进行元素组成分析后发现,微槽表面和内部的重铸层主要由硅的氧化物组成。在纳秒激光加工微槽的过程中,微槽的内部形成熔融池[32],随着扫描次数的初步增加,熔融池的流动逐渐达到平衡状态。同时,硅的氧化物也会在微槽内部积累。在继续增加扫描次数之后,由于硅的氧化物和原始单晶硅的熔点差异,其吸热性能也会不同,这样就会导致原本已经达到平衡状态的熔融池被破坏,于是微槽的一致性也开始变差。实验结果表明,经过4次扫描后得到的微槽是最佳的,此时的微槽既具有高深宽比又具有较好的一致性。图6(b)所示为扫描3次和4次之后微槽深度范围的比较。在增加第4次扫描后,微槽的深度范围显著减小,表明微槽深度一致性得到了明显提高。

经过以上实验可以得到,制备高深宽比且高一致性微槽的最佳参数如下:E1=16.67μJ,D1=0 mm;E2=25.33μJ,D2=-0.2 mm;E3=E4=29.33μJ,D3=D4=-0.6 mm。

最终获得了一组深宽比高达6.84,且深度和宽度均匀性相对标准偏差分别为4.8%和4.4%的微槽阵列。图7所示为微槽阵列的扫描电子显微镜(SEM)图像和光学显微镜图像。可以看出,微槽呈现出清晰光滑的侧壁,也没有粘连和破损等现象。

2.4使用高深宽比且高一致性微槽制备超疏水表面

为了验证高深宽比且高一致性微槽在超疏水表面制备方面的表现,又加工出了2组不同深宽比和一致性的微槽,分别是高深宽比且低一致性微槽,以及低深宽比且高一致性微槽。分别在不同硅片上进行3种微槽的大面积阵列加工,然后将加工好的硅片依次用无水乙醇,无水丙酮和蒸馏水超声清洗10 min,以去除表面的杂质。清洗后先用吹气装置将表面多余的水分吹干,随后将基底置于真空干燥箱中,在100℃条件下干燥3 h,保证微槽内残留的水分被完全烘干。烘干完毕后,将样品置于提前配置好的质量分数为1.5%的全氟癸基三乙氧基硅烷的乙醇溶液中浸泡2 h。最后用去离子水冲洗掉表面多余的氟硅烷,置于100℃的真空干燥箱中干燥6 h,这样就可以制备出由不同微槽组成的超疏水表面。

由高深宽比且高一致性微槽构成的超疏水表面称为超疏水表面a,由高深宽比且低一致性微槽构成的表面称为超疏水表面b,由低深宽比且高一致性微槽构成的表面称为超疏水表面c。图8所示为液滴分别在超疏水表面a、b和c上的侧面图。经计算可以得到超疏水表面a上液滴接触角为155°,超疏水表面b上液滴接触角为139°,这说明提高微槽的一致性可以有效提高超疏水表面的疏水性能。超疏水表面c上液滴接触角为158°,而由于超疏水表面c上微槽的深宽比较低,有时候液滴在重力或冲击力作用下会发生浸润现象,液滴在超疏水表面c上的接触角就会大大减小,如图8(d)所示,此时液滴的接触角仅为119°。这说明提高微槽的深宽比可以有效提高超疏水表面的稳定性。因此,高深宽比且高一致性微槽在超疏水表面的制备方面有着重要的应用。

3结束语

综上所述,本文通过一种新的多次扫描的方法,即在每次扫描时都改变激光脉冲能量和离焦量,成功制备了一组同时具有高深宽比和高一致性的微槽。实验结果表明,略微增加激光脉冲能量和负离焦量可以显著提高微槽深宽比,但是过大的脉冲能量会导致微槽的一致性降低。因此,在前3次扫描中,每次扫描都逐渐增加激光脉冲能量和负离焦量,可以得到具有高深宽比的微槽。此外,在相同的扫描参数下,增加扫描次数可以显著提高微槽的一致性。在第4次扫描时使用和第3次扫描相同的扫描参数,就可以得到一组同时具有高深宽比和高一致性的微槽,深宽比高达6.84,深度和宽度相对标准误差分别为4.8%和4.4%。这种新型的多次扫描的方法可以为高深宽比且高一致性微槽的制备提供指导,这些微槽有望在生物医学、3D微型电池、超疏水表面等领域得到广泛应用。

参考文献:

[1]WILKINSON C D W,RIEHLE M,WOOD M,et al.The use of ma‐terials patterned on a nano-and micro-metric scale in cellular engineering[J].Materials Science and Engineering:C,2002,19(1-2):263-269.

[2]FASASI A Y,MWENIFUMBO S,RAHBAR N,et al.Nano-second UV laser processed micro-grooves on Ti6Al4V for biomedical applications[J].Materials Science and Engineering:C,2009,29(1):5-13.

[3]KORIN N,BRANSKY A,KHOURY M,et al.Design of well and groove microchannel bioreactors for cell culture[J].Biotechnolo‐gy Bioengineering,2009,102(4):1222-1230.

[4]FRENKEL S R,SIMON J,ALEXANDER H,et al.Osseointegra‐tion on metallic implant surfaces:effects of microgeometry and growth factor treatment[J].Journal of Biomedical Materials Re‐search,Part B.Applied Biomaterials,2002,63(6):706-713.

[5]SHEN W W,CHEN K N.Three-Dimensional Integrated Circuit(3D IC)Key Technology:Through-Silicon Via(TSV)[J].Na‐noscale Research Letter,2017,12(56):1-9.

[6]KAYES B M,FILLER M A,PUTNAM M C,et al.Growth of verti‐cally aligned Si wire arrays over large areas(>1 cm2)with Au and Cu catalysts[J].Applied Physics.Letter,2007,91(10):103110.

[7]YU D,HU X G,GUO C H,et al.Investigation on meniscus shape and flow characteristics in open rectangular microgrooves heat sinks with micro-PIV[J].Applied Thermal Engineering,2013,61(2):716-727.

[8]SUGIHARA T,ENOMOTO T.Development of a cutting tool with a nano/micro-textured surface—Improvement of anti-adhesive effect by considering the texture patterns[J].Precision Engineer‐ing,2009,33(4):425-429.

[9]OBIKAWA T,KAMIO A,TAKAOKA H,et al.Micro-texture at the coated tool face for high performance cutting[J].Internation‐al Journal of Machine Tools&Manufacture:Design,Research and Application,2011,51(12):966-972.

[10]WEN S,WANG W B,ZHANG Z X.Characterization of drag re‐duction performance over rotating microgrooves with different cross-sections[J].Proceedings of the Institution of Mechanical Engineers,Part D.Journal of Automobile Engineering,2019,234(6):1-13.

[11]HAN M S,CHAE K W,MIN B K.Fabrication of high-aspect-ra‐tio microgrooves using an electrochemical discharge micromill‐ing process[J].Journal of Micromechanics and Microengineer‐ing,2017,27(5):055004.

[12]ZHAO G L,XIA H J,ZHANG Y,et al.Laser-induced oxidation assisted micro milling of high aspect ratio microgroove on WC-Co cemented carbide[J].中国航空学报(英文版),2021,34(4):465-475.

[13]YANG Y,WANG Y F,GUI Y J,et al.Fabrication of Micro‐grooves by Synchronous Hybrid Laser and Shaped Tube Electro‐chemical Milling[J].Materials,2021,14(24):7714.

[14]HAO X Q,XU W H,CHEN M Y,et al.Laser hybridizing with mi‐cro-milling for fabrication of high aspect ratio micro-groove on oxygen-free copper[J].Precise Engineering,2021,70:15-25.

[15]OH K H,LEE M K,JEONG S H.Laser micromachining of high-aspect-ratio metallic grooves for application to microthermal de‐vices[J].Journal of Micromechanics and Microengineering,2006,16(10):1958-1966.

[16]LI Y N,CHEN T,PAN A,et al.Parallel fabrication of high-as‐pect-ratio all-silicon grooves using femtosecond laser irradia‐tion and wet etching[J].Journal of Micromechanics and Micro‐engineering,2015,25(11):115001.

[17]YOUSHIZO K,TADATAKE S,AIKO N,et al.Etching a Micro-Trench with a Maximum Aspect Ratio of 60 on Silica Glass by Laser-Induced Backside Wet Etching(LIBWE)[J].Japanese Journal of Applied Physics,2005,44(1L):L176-L178.

[18]陈亮,刘晓东,刘静等.飞秒激光在石英玻璃表面刻蚀微槽的研究[J].光学学报,2020,40(23):2314001.

[19]韦新宇,温秋玲,陆静等.紫外纳秒激光加工金刚石微槽工艺参数优化研究[J].中国激光,2022,49(10):1002406.

[20]BHUYAN M K,COURVOISIER F,LACOURT P A,et al.High aspect ratio taper-free microchannel fabrication using femtosec‐ond Bessel beams[J].Optics Express,2010,18(2):566-574.

[21]TSENG A A,CHEN Y T,MA K J.Fabrication of high-aspect-ra‐tio microstructures using excimer laser[J].Optics Laser Engi‐neering,2004,41(6):827-847.

[22]ZHAO W Q,WANG L Z,YU Z S,et al.A processing technology of grooves by picosecond ultrashort pulse laser in Ni alloy:En‐hancing efficiency and quality[J].Optics&Laser Technology,2019,111:214-221.

[23]LIU H G,LI Y,LIN W X,et al.High-aspect-ratio crack-free mi‐crostructures fabrication on sapphire by femtosecond laser abla‐tion[J].Optics&Laser Technology,2020,132:106472.

[24]DONG B,XU Z W,SHI C K,et al.High-quality micro/nano structures of 4H-SiC patterning by vector femtosecond laser[J].Optics&Laser Technology,2023,163:109338.

[25]MWENIFIFUMBO S,KEIRSTEAD N D,SOBOYEJO W O,et al.Surface Engineering in Materials Science-II[M].Warrendale,TMS,2003.

[26]SOBOYEJO W O,NEMETSKI B,ALLAMEH S,et al.Interac‐tions between MC3T3-E1 cells and textured Ti6Al4V surfaces[J].Journal of Biomedical Materials Research,Part B.Applied Biomaterials,2002,62(1):56-72.

[27]CHAMRAN F,YEH Y,MIN H S,et al.Fabrication of High-As‐pect-Ratio Electrode Arrays for Three-Dimensional Microbat‐teries[J].Journal of Microelectromechanical Systems,2007 16(4):844-852.

[28]WANG H,HE M,LIU H,et al.Controllable water behaviors on V-shape micro-grooved titanium alloy surfaces depending on the depth-to-width aspect ratio[J].Material Today Physics,2021,20:100461.

[29]HUNG J C,TSUI H P,CHEN P C,et al.Using a nickel electro‐plating deposition for strengthening microelectrochemical ma‐chining electrode insulation[J].Journal of Manufacturing Pro‐cesses,2021,67:77-90.

[30]JIANG H,LI M,XIE H R.Research on the microgroove depth uniformity of bursting discs using femtosecond lasers[J].Coat‐ings,2022,12(5):567.

[31]FEN S C,ZHANG R,HUANG C Z,et al.An investigation of re‐cast behavior in laser ablation of 4H-silicon carbide wafer[J].Materials Science in Semiconductor Processing,2020,105:104701.

[32]WANG H J,YANG T,A review on laser drilling and cutting of silicon[J].Journal of the European Ceramic Society,2021,41(10):4997-5015.

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/79488.html