摘要:在传统的转炉高锰铁水炼钢工艺中,可能由于造渣制度不合理、合金化工艺缺陷等原因导致过度溢渣与喷溅情况,不仅对钢料的消耗产生影响,而且不利于保证炼钢企业的效益。文章通过研究转炉炼钢工艺的原理,深入分析了锰在转炉炼钢中的化学反应,探讨了锰对转炉成渣产生的具体影响。从吹炼工艺优化、造渣制度管理以及合金化工艺控制等不同角度,对转炉高锰铁水炼钢工艺进行优化。此外,加强了高锰铁水的原料控制、滴定控制与温度控制管理,保证高锰铁水的质量符合炼钢工艺需求。经过研究,优化后的炼钢工艺,终点余锰比例为48%~55%,每吨钢硅(Si)、锰(Mn)合金添加剂的节约量为2.44kg/t。在转炉的终点C提升量超出0.015%,渣中全铁含量(TFe)降低最少为1.65%。优化后的工艺应用效益突出,可以在转炉高锰铁水炼钢中应用。

关键词:转炉炼钢,工艺特点,高锰铁水

对转炉高锰铁水炼钢工艺进行优化,可以有效控制转炉运行过程中的溢渣和喷溅情况,降低钢铁料的消耗量。从而降低转炉高锰铁水炼钢工艺的成本,能够有效提高高锰铁水中锰的利用率,有突出的经济效益。

1转炉炼钢工艺原理

转炉炼钢需要将O2吹入熔融的生铁内,能够将杂质硅(Si)和锰(Mn)氧化,在氧化中能够释放大量的热量,1%的Si能够使生铁的温度上升200℃。为确保转炉内的温度达到炼钢需求,转炉炼钢并不需要使用另外的燃料。其主要操作为脱碳、脱磷、脱硫、脱氧,能够去除有害气体和非金属夹杂物,保证转炉温度,同时可以对转炉成分进行调整[1]。

在转炉炼钢操作过程中,主要通过供氧、造渣、升温、加脱氧剂以及合金化处理达到冶炼目的。冶炼操作可以将生铁中的碳和其他杂质进行氧化,产出力学性能更好的钢。

2转炉高锰铁水炼钢工艺中Mn的反应分析

2.1 Mn在转炉中的反应

在转炉高锰铁水炼钢工艺运行中,转炉吹炼时,Mn的反应过程主要如下:转炉冶炼的初期,Mn在短时间内会被大量氧化。因为Mn和O2的结合能力低于Si和O2的结合能力。因此,Mn的氧化程度也比Si更低。在转炉吹炼前期,会形成MnO·SiO2,炉内的CaO含量不断增加,会出现以下化学反应:(MnO·SiO2)+2CaO=(2CaO·SiO2)+(MnO)。在Mn氧化后可以生成MnO。MnO可以溶于渣,MnO在溶于渣时为游离状态。随着转炉吹炼,中、后期的炉温度不断升高,MnO会被还原。此时的反应过程为:(MnO)+[C]=[Mn]+{CO}或(MnO)+[Fe]=[Mn]+(FeO)。

2.2 Mn对转炉成渣的影响

在整个转炉炼钢操作过程中,Mn会对转炉的沉渣过程产生极大影响。炼钢反应本身是元素的氧化反应,在不同元素与氧结合能力存在差异的情况下,可以根据元素氧化的顺序对转炉的吹炼过程进行划分,主要包含前期吹炼、中期吹炼和后期吹炼。

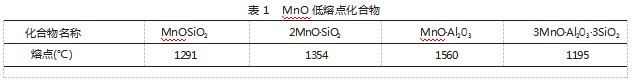

在吹炼前期,Si和Mn的氧化反应比较剧烈。在转炉运行过程中,Mn元素会与氧反应产生MnO。MnO的主要作用是与炉渣内的SiO2、Al2O3生成低熔点化合物,包括MnO·SiO2、MnO·Al2O3、3MnO·Al2O3·3SiO2。形成这些物质后,可以有效降低炉渣的熔点。低熔点的化合物具体见表1。

由于二价锰离子与二价铁离子的半径具有相似性,二者之间都可以穿透致密层。MnO对CaO的饱和溶解度会产生一定影响。炉渣内的CaO、FeO和SiO2含量保持一定状态时,MnO的含量会上升。此时,CaO的饱和溶解度水质上升,(C2S+L)两相区缩小,覆盖层变薄。在转炉运行过程中的石灰熔化速度会不断增加,炉渣内的MnO会导致石灰溶解速度加快,并且能够降低返干程度,其化渣作用比较明显。但是在转炉实际运行过程中,如果未出现渣中的FeO和MnO富集情况,会发生明显的过度溢渣,甚至会出现喷溅现象,直接影响转炉高锰铁水量,导致炼钢成本上升[2]。

3转炉高锰铁水炼钢工艺优化方法

为了降低转炉高锰铁水炼钢工艺运行成本,在文章研究过程中,提出了高锰铁水转炉低成本高效冶炼优化方法。在该方法应用中可以完成吹炼操作、造渣管理和合金化处理。具体的优化步骤如下:

3.1工艺参数要求

在转炉高锰铁水炼钢工艺中,需要先在转炉内装入铁水、废钢和相关辅材,其中高锰铁水的主要成分、铁水温度见表2,其余为Fe与不可避免的不纯物。

3.2吹炼工艺优化

在该操作过程中,要利用喷枪将高压、高速工业纯氧或空气在熔融的粗金属液面上喷吹,可使杂质氧化成气体逸出,主要为SO2和CO。气体逸出后,氧化物和加入的溶剂造渣发生反应,可以获取比较纯的金属[3]。

3.2.1吹炼前期

主要通过低枪位高压进行操作,将枪位控制为1.2~1.3m,氧压为0.95~0.92MPa。低枪位高氧压可以使熔池温度快速上升,能够缩短Si到C之间的氧化过渡期,同时可以使铁水中Mn的氧化速率下降,使渣内的MnO产生数量和浓度降低。利用直接吹氧的操作,可以降低FeO的生成速度,避免渣中FeO快速富集,可以对炉渣的流动性和表面张力进行有效控制,防止在碳氧反应比较剧烈的情况下,出现过度溢渣和喷溅问题。

3.2.2吹炼中期

利用恒枪恒压原则进行操作。此时,渣内的MnO游离含量比较充足,具有良好的化渣效果。为了使MnO的置换速度增加,需要将枪位控制在1.3~1.4m左右,氧压为0.89~0.86MPa。在提枪时,需要注意碳液出现,炉口内有小块炉渣飞出,并且CO的浓度在20%时,需要及时提枪。这样能够使碳氧反应持续进行,能保证升温速率的稳定性,可以提升MnO的置换速度。此时,化渣情况需要控制在轻度反干的状态,在实际判断过程中,音频曲线在镰刀弯下部运行即可。氮封口有轻度渣粒飞出。

3.2.3吹炼后期

也就是吹炼终点前1.5~2min,需要根据实际化渣程度开展调渣操作。在后期初始返干状态比较明显的情况下,枪位为2.0~2.5m,氧压为0.9~0.92MPa。高枪位的保持时间和枪位选择主要根据炉口的收火情况和CO的浓度曲线进行灵活控制。需要注意在干预过程中,要保证终点一拉命中率,确保合理的冲击深度,防止熔池内碳不均匀,出现高温喷溅情况。完成调渣作业后,低枪位保持10~20s,1.3~1.5m,提升熔池的均匀度,同时能够降低炉渣氧化性,延后调渣时间,增加高枪位与调枪过程的低枪位的保持时长,可以确保终渣效果的一拉命中率。同时可以对炉渣的氧化性进行有效控制,降低Mn的二次氧化程度。在压枪操作过程中,枪位为0.9m,氧压控制在0.95~0.92MPa。需要注意压枪控制时间在30s以上。

3.3造渣制度调整

在造渣过程中,需要根据原料燃料条件以及冶炼铁的类型对炉渣的成分和碱度进行确定。在造渣管理过程中需要加强石灰配比控制,按照炉渣碱度2.8加入石灰,可以有效解决高锰铁水在冶炼过程中炉渣活性比较强,易发泡、粘度比较低的问题。这样能够控制可能出现的过度溢渣和喷溅情况[4]。

利用前期温度比较低,高效成渣特点,可以通过高碱度、高FeO的特点进行脱磷操作。因为(MnO·SiO2)+2(CaO)=(2CaO·SiO2)+(MnO),可以发挥该反应过程中置换特点,保证渣中CaO的活性和加入比例,使渣中MnO保持在游离状态,为中期加速MnO的置换,形成轻度反干炉渣做好准备。

对高锰铁水前期成渣速度进行控制时,需要防止高锰铁水沉渣速度过快,否则可能出现炉渣、碱度降低和升温偏快的情况。一批料加入的石灰总量要保持在80%~90%。高锰铁水在冶炼过程中进行温度控制时,也是对石灰石的加入量进行控制。石灰石冷却效率为2.0,密度比较轻,和炉渣相似,可利用三氧碳钙快速分解的特点排除渣层中的气体,达到控温、控渣、增加炉渣碱度的目的。并且这种方式不会使用任何含Fe物料。

3.4合金化处理工艺

在该操作过程中,主要是保证钢的各种物理性能和化学性能符合要求,可以向钢内加入合金添加剂,对其成分进行调整,使其到规定范围内。合金化技术在一定工艺条件下,可以使金属成为有一定预期性能的合金。在合金化工艺实际控制中,需要对余锰含量进行控制。将余锰含量比例控制在50%时,根据炉渣低配精炼高补的原则加入Si、Mn类合金,防止余锰含量比较高时,成品成分超标。在冶炼操作过程中,如果出现明显的溢渣和喷溅问题,可以由炉长通知合金工在出钢时留合金或者第二次加入添加剂,对成钢产品性能进行控制,防止成分超标。

在本次工艺优化过程中,在加入第1批料时,轻烧的全部总量为80%~90%石灰,而剩余石灰可以根据化渣的具体情况按照多批量小批次的原则加入。这样并不需要区分加入渣料的不同批次,也可以对整个合金化工艺进行控制。

3.5优化工艺应用效果

在传统的转炉高锰铁水炼钢工艺技术中,如果单纯利用提高终点钢水残锰转炉冶炼方法进行操作,钢水残锰的转炉冶炼需要利用低碱度BaCO3系造渣工艺进行操作,加入BaCO3系造渣剂后进行造渣,可以利用转炉冶炼高磷、高锰铁水的去磷保锰造渣工艺进行操作。但是该工艺初期控制BaO(CaO)-SiO2-FeO渣系,吹炼4.5min后,可以产生碳酸钡矿。但是这种方式都需要利用Ba系物料,会导致造渣成本上升。并且在转炉操作过程中,过度溢渣和喷溅现象无法得到有效控制。

本次工艺优化利用常规造渣剂石灰、轻烧进行造渣控制,不需要增加额外的造渣材料,可以有效控制造渣成本。并且在整个工艺运行过程中,主要借助转炉吹炼操作过程中的Mn反应、Mn对转炉成渣过程产生的影响实现工艺运行目标。可以使转炉渣内MnO还原,动力系统可以提出有针对性的供氧和造渣优化制度,提高转炉整体运行水平。

高锰铁水在冶炼过程中的过度溢渣和喷溅问题都能够得到有效控制,发生概率为0%,能够防止因为冶炼操作控制不当对钢铁料消耗产生的负面影响。该优化工艺将余锰比例控制在48%~55%,终点余锰的含量均值提升超过0.15%,转炉终点的碳提升超出0.015%,突破了原有操作存在的限制,可以保证高锰铁水的稳定性,提高冶炼效益,渣中TFe含量降低最少为1.65%。该工艺优化效果比较突出[5]。

4转炉高锰铁水炼钢工艺控制策略

在转炉高锰铁水炼钢工艺控制过程中,需要注意对整个操作进行严格控制。特别是高锰铁水冶炼之前,必须进行原料配比计算,保证生产的高锰铁水质量和性能满足炼钢工艺需求。对原料比例进行计算后,将原料按照计算的比例放入转炉,将转炉内的高锰铁水加热到适当温度。

温度控制时,也要根据不同的原料进行调整,通常为1300~1450℃。在加热操作过程中,还要加强O2投入量控制,从而控制转炉内的反应速率,保证投料有充足的时间完全反应,使高锰铁水质量达到预期目标。

在转炉冶炼生产过程中,还要加强高锰铁水滴定控制、化学成分检测和温度控制工作,进一步提高高锰铁水的质量。在高锰铁水达到要求的性能后,需要及时降低转炉内的温度,并对高锰铁水进行冷却,最后将其转移到存储容器内。这是转炉高锰铁水炼钢工艺操作过程中的重要控制策略。

加强原料配比计算、温度控制、滴定控制等,可以生产出与炼钢工艺要求符合的高锰铁水。在之后的转炉冶炼操作过程中,还要定期加强原料物理性质和化学性质检测,保证高锰铁水符合生产要求。

5结束语

总而言之,高锰矿的价格处于低位,提高高锰铁水炼钢工艺水平,可以在一定程度上降低炼钢成本,保证钢铁成品的性能。为了提高铁水锰含量,可以增加转炉吹炼终点余锰含量,从而降低钢铁企业的生产成本。在实际操作过程中,需要加强技术优化,解决原有Ba系物料增加额外造渣成本,转炉溢渣、喷溅问题。通过高锰铁水转炉低成本高效冶炼技术,可以将余锰比例控制在48%~55%,终点余锰含量超出0.15%,节约的Si、Mn含金量为2.44k/t。转炉终点的碳提升量为0.015%,能够突破原有操作存在的弊端,保证高锰铁水低成本冶炼。

参考文献

[1]侯荣.高废钢比对转炉炼钢工艺的影响及应对措施分析[J].山西冶金,2023,46(7):258-260.

[2]张福东,姜海宾,武波,等.转炉高锰铁水冶炼优化[J].河北冶金,2022(2):37-40.

[3]杨文远,彭霞林,王明林,等.转炉高锰铁水炼钢工艺研究[J].炼钢,2024,40(1):14-18+23.

[4]贾刘兵,罗衍昭,董文亮,等.高锰高强IF钢转炉-连铸过程中夹杂物演变与控制[J].炼钢,2023,39(3):73-78.

[5]朱晓雷,王爽,孔令种,等.高锰高铝钢凝固组织的实验研究[J].鞍钢技术,2018(1):30-33.

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/79486.html