摘要:为进一步探究煤矿锅炉设备脱硫效果的提升策略,以某煤矿企业的2×300 MW CFB蒸汽锅炉为研究案例,针对该供热锅炉二氧化硫排放量超标的问题,首先从钙硫比的角度入手,分析钙硫比对脱硫剂利用率、二氧化硫排放特征与脱硫效率三方面的影响,并通过综合分析确定合理的钙硫物质的量比为3.5;其次则对不同的石灰石粒径如何影响脱硫效率进行分析,确定合理的石灰石粒径为1 mm。最后根据该参数组合进行实际测试,结果显示,优化后的脱硫效果有明显改善,二氧化硫实测质量浓度由优化前的247 mg/m3降低至126 mg/m3,可满足实际需要。

关键词:煤矿,锅炉设备,脱硫技术

0引言

由于煤矿中含有一定量的硫元素,因此在煤炭燃烧过程中,其产生的二氧化硫较多,二氧化硫的排放也导致诸如空气污染和酸雨等一系列环境问题的产生,与煤矿行业近年来的节能减排目标相悖[1]。针对此类问题,其关键则在于研究更符合实际情况的脱硫工艺,并确保该工艺在有效脱硫的过程中基本不产生其他的副作用,以实现有效的污染治理。

1案例概况

某煤矿企业供热工作由2×300 MW CFB锅炉进行,锅炉参数为亚临界参数,锅炉特点为自然循环、单锅筒、平衡通风的循环流化床锅炉,其设计煤质为褐煤[2]。锅炉的最大连续负荷,即工况即为本锅炉的设计参数,锅炉最大连续蒸发量为102.5 t/h,在采暖季的最大供热量可达70 000 kW以上,在供热方面的优势较为突出,但与此同时也造成了严重的二氧化硫排放问题[3]。

为治理该问题,结合实际情况,研究人员拟采用两级脱硫系统进行作业。但目前该系统的应用仍然存在一定不足之处,气体排放口的二氧化硫质量浓度仍然达到247 mg/m3,超出GB 13371—2014中规定的不超过35 mg/m3[4-5]的要求。因此研究人员决定通过实验对系统参数进行优化。

2脱硫技术研究与优化

2.1基于Ca/S指标对氧化钙利用率的分析

在本次研究中,“Ca/S”指标主要用于描述用于脱硫的石灰石中的Ca与燃料中被反应的S之间的化学计量比(也可称之为“钙硫物质的量比”,在图中将其表达为“n(Ca)/n(S)”),按照石灰石与二氧化硫之间的化学反应特征,理论上Ca/S指标的数值为1时,可完全去除烟气中的二氧化硫。但实际条件与该理论值之间必然产生差异,已有经验显示,Ca的利用率一般都在50%以下,因此对本次研究的Ca/S指标进行调整,将飞灰和未反应的氧化钙等组分均纳入其中,由此得到优化后的Ca/S指标表示为(石灰石中有效钙物质的量+灰渣中有效钙物质的量)/煤中硫的物质的量。

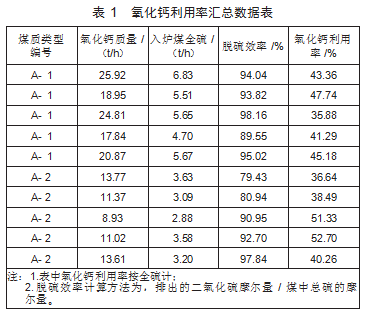

在确定该指标的表述方式后,首先分析不同煤质下的氧化钙利用率特征,分析结果如表1所示。

根据表1中的数据可见,在相同的有效脱硫剂质量下,煤中硫份越高,则钙的利用率越高;在硫份相同的情况下,有效脱硫剂量越大,氧化利用率越低。由此不难看出,过高的钙硫物质的量比将降低氧化钙的利用率,当钙硫物质的量比增加到一定数值时,硫酸盐化放热量低于石灰石锻烧吸热量,这将降低锅炉热效率,因此如何合理控制钙硫物质的量比,以兼顾多方面的需要,仍需要进一步分析。

2.2不同钙硫物质的量比下的二氧化硫排放特征分析

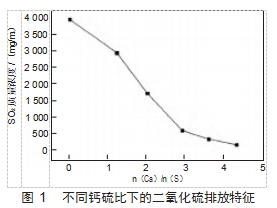

在该环节的研究中,主要目标是确定在满足一定的二氧化硫的排放特性的前提下,寻找出相对较为合适的钙硫物质的量比,以确保其能够达到最优的脱硫效果。在本次实验中,固定锅炉负荷为300 W,煤质为该煤矿自产煤,床温805℃,床压为7.1 MPa、氧质量分数为1.9%,石灰石粒径为3 mm,以此分析不同Ca/S指标数值下的二氧化硫排放量,得到分析结果如图1所示。

根据图1可知,随着钙硫物质的量比的增加,二氧化硫排放量呈现出单调递减的特点。造成这种现象的主要原因是,当增加钙硫物质的量比时,脱硫剂的量增大,脱硫剂与二氧化硫分子之间也就有了更高的脱硫几率,同时使得化学平衡向有利于脱硫反应的方向进行。具体来看,当钙硫物质的量比从零增加到2.8的过程中,二氧化硫的减小趋势尤为明显,此后继续增加钙硫物质的量比,二氧化硫排放量的减小趋势开始放缓。当钙硫物质的量比提高到4.1时,二氧化硫排放质量浓度降低至200 mg/m3,已经满足GB 13223—2011中的要求。但此时石灰石的添加量过多,脱硫剂的浪费问题已经较为突出,因此有必要进一步研究钙硫物质的量比与脱硫效率之间的关系。

2.3不同钙硫物质的量比对脱硫效率的影响分析

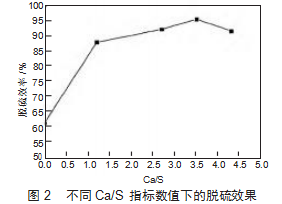

在该环节的研究中,设置锅炉固定负荷为300 MW,煤质为该煤矿企业自产煤炭,床温805℃,床压7.1 kPa,氧量1.9%,石灰石粒径为3 mm,以此分析不同Ca/S指标数值下的脱硫效果,得到实验结果如图2所示。

根据图2可知,在一定范围内,增加Ca/S指标数值有助于提升脱硫效率,但当钙硫物质的量比达到3.5时,继续增大钙硫物质的量比,则脱硫效率不升反降,表明此时增加的石灰石量所产生的烟气量对于脱硫效率的负效应开始显现,脱硫反应已经开始具备逆向进行的趋势。综合以上情况考虑,Ca/S指标数值设置为3.5较为合理。

2.4不同石灰石粒径对脱硫效果的影响分析

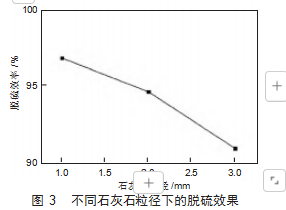

根据已有研究经验可知,当降低石灰石粒径后,由于石灰石与硫化物的接触面积增大,因此在理论上有助于提高脱硫效率。基于这一特征,控制燃烧工况为床温830℃、床压6.7 kPa、氧质量分数2.1%、钙硫物质的量比为3.5,以分析不同石灰石粒径下的脱硫效果,得到结果如图3所示。

根据图3看出,燃用相同煤质并且燃烧工况相同时,石灰石粒径越小脱硫效率越高,并且脱硫效率随石灰石粒径的变小有明显的升高。据此初步推断,如在1 mm基础上进一步降低石灰石粒径,则脱硫效果还将有所增长。但受限于该煤矿的工业机械设备能力限制,因此设置石灰石粒径为1 mm为优选条件。

3应用效果分析

基于上述研究后,结合实际情况,设置本次脱硫技术的参数如下:使用的脱硫用石灰石粒径为1 mm,且钙硫物质的量比为3.5,以此对已有的脱硫系统运行参数进行优化,并将优化后的系统投入实际应用。结果显示,优化后的脱硫系统使二氧化硫实测质量浓度由优化前的247 mg/m3降低至126 mg/m3,已经显著满足GB 13223—2011中的要求,也即证明本次研究取得了一定的应用效果。

4结语

整体来看,在本次研究工作中,通过大量化工实验,对目标煤矿企业的锅炉设备脱硫系统的主要工艺参数进行调整,实现了基于石灰石的脱硫技术模式的优化改进。从实际测试结果来看,通过本次对运行参数和工艺参数的改进,基本实现了二氧化硫排放的有效降低和脱硫效率的显著优化,具有一定的现实意义。当然,本次研究也难免存在一定不足之处,因此在今后的研究工作中,有必要引入人工神经网络等技术,对脱硫系统的运行参数做进一步的合理规划设计,以不断提升脱硫效果。\

参考文献

[1]史希泉.循环流化床锅炉脱硫技术改造实践[J].山西化工,2023,43(5):64-67.

[2]孙泽.电厂锅炉脱硫脱硝及烟气除尘技术探究[J].大陆桥视野,2022(8):121-122.

[3]田文秀.火电厂锅炉脱硫脱硝技术设计[J].清洗世界,2022,38(7):155-157.

[4]韩玉珍.锅炉脱硫脱硝及烟气除尘技术研究[J].能源与节能,2022(5):99-101.

[5]张程.火电厂锅炉脱硫脱硝及烟气除尘技术研究[J].中国设备工程,2022(9):208-210.

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/79288.html