摘要:铝电解槽是铝生产过程中的核心设备,其能耗较高,节能技术的应用对降低铝生产成本和减少能源消耗具有重要意义。在此主要论述了铝电解槽的新型节能技术,包括全石墨化曲面阴极磷铁浇铸技术、斜开槽阳极技术、双端节能技术、新型稳流保温技术和数字化智能综合控制技术,分析了这些技术在铝电解槽中的应用原理和效果,并展望了未来铝电解槽节能技术的发展趋势。

关键词:铝电解槽,节能,石墨化阴极,开槽阳极,双端节能,稳流保温,数字化

铝电解槽作为铝生产的关键设备,其能耗占到了整个铝生产过程的绝大部分。随着国家节能降碳行动方案的下发,对冶金等高耗能行业的能源消耗和碳排放降低提出了具体要求,能源价格不断上涨,环保要求也日益严格,铝电解槽的节能技术成为了研究的热点。本文主要介绍了几种新型节能技术在铝电解槽中的应用,并分析了其效果和前景。

1铝电解新型节能技术

1.1全石墨化曲面阴极磷铁浇铸技术

全石墨化曲面阴极磷铁浇铸技术是一种新型的铝电解槽节能技术,相对于传统技术,新技术具有接触电阻小、炉底压降低,节能减排,保护环境,延长电解槽槽寿命等优点。其原理是采用全石墨化曲面阴极通过磷铁浇铸将阴极和钢棒连接为一体,组装为新型工艺结构阴极炭块。在电解槽大修时,将该阴极炭块砌筑在电解槽炉膛底部,在铝电解生产过程中,可提高铝电解生产碳阴极的导电性和热稳定性,减小铁-碳接触压降,从而降低电解槽的电压,减少能源消耗。

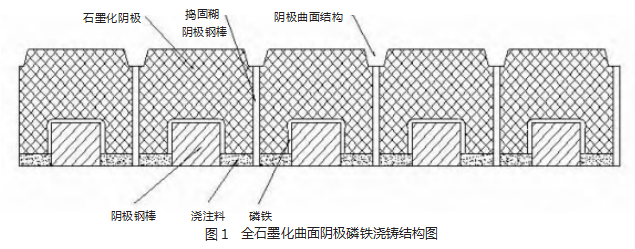

全石墨化曲面阴极作为电解铝行业中一种先进的阴极材料和构造。以高品质煅后焦、石墨碎为骨料,沥青为粘合剂按一定比例进行混捏、成型及焙烧,最后经2600~2900℃石墨化处理后制成石墨化阴极炭块[1-2],再进行机械加工,制成上表面凸起的曲面结构阴极如图1。

阴极磷铁浇铸是铝电解行业用于电解槽阴极组装的一种工艺,是将磷生铁熔化后,将其浇铸到炭块和阴极钢棒之间的方法。这种工艺替代了传统的扎糊方式,使磷生铁在冷却后能够与炭块和钢棒形成良好的电接触,从而降低接触电阻,减少电解过程中的能量损耗[3]。

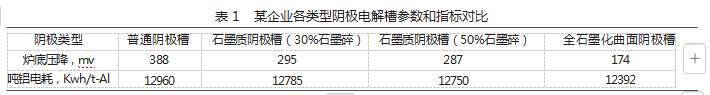

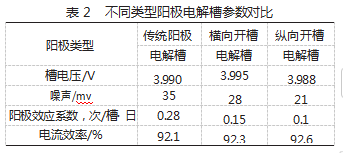

全石墨化曲面阴极磷铁浇铸技术将全石墨化曲面阴极和阴极磷铁浇铸技术有机融合,成为一种新的阴极组装技术,运用到实际生产中,具有良好的抗电解质腐蚀和导电性能,较普通阴极炭块和石墨质阴极炭块相比,性能优良。该技术已经在国内多家铝企业得到应用,实践数据证明,该技术可在确保电解槽稳定运行的前提下,有效的降低电解槽工作电压,可显著降低电解槽的能耗,提高电流效率。根据相关数据统计,采用全石墨化阴极磷铁浇铸技术的电解槽相较于传统阴极,可降低炉底压降100~200mV,能够降低约15%~30%的电能消耗。以下为某企业200kA电解槽各类型阴极参数和指标对比,见表1。

1.2阳极纵向斜开槽技术

阳极熟块纵向斜开槽技术是一种通过焙烧后阳极改变开槽方式,优化阳极结构,降低电解生产能耗的技术。该技术在阳极上开设斜向的槽口,提高阳极底掌气体溢出速度,以改善电解质流动和电流分布,稳定铝液面波动,从而提高电解效率,降低能耗。

铝电解生产过程中直流电通过熔融态电解质时,与阳极炭块发生电化学反应,阳极发生氧化反应,阴极发生还原反应,产生熔融态的铝。二氧化碳等气体从阳极底部溢出的过程中,对熔融电解质产生较大的扰动作用,造成电解质及铝液界面波动,随着电化学反应的进行,阳极底部产生的气体积聚在阳极底部,影响极间导电性,导致铝电解槽电压升高,消耗大量的电能,不利于电解过程的正常进行。为了降低此现象对生产不利影响,铝生产企业逐步开始推广开槽阳极的应用。开槽阳极分为纵向开槽阳极和横向开槽阳极,纵向开槽是阳极沿长度方向开槽,纵向开槽是沿宽度方向开槽,开槽深度均匀水平,开槽数量有2~3道不等。两种开槽方式都可以促进气泡的排放,在生产过程中,使用开槽阳极可以使时间平均气泡去除率从36%增加到63%[4]。虽然纵向开槽和横向开槽都可提高气体排出速度,但效果也存在很大的差异,根据生产实践结果显示,纵向开槽阳极较传统阳极和横向开槽阳极,底部的气体更加容易排出,可减小了气泡在阳极底掌的停留时间,降低阴阳极间压降,增加有效极距,提高电解槽稳定性,可降低噪声10~15mv,从而提升电流效率0.3%~0.5%,阳极效应系数也有明显的降低。以下为某企业200kA电解槽在开展开槽阳极试验的运行参数对比见表2。

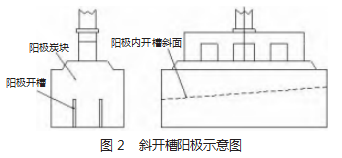

纵向开槽阳极虽然在提高阳极气体排出速度,增加电解槽稳定性,提升电流效率,有较多的优越性。但是,在实际生产过程中,纵向开槽阳极气体聚集在开槽顶部排出,排气量大,使电解槽两侧保温大面空腔电解质液面沸腾剧烈,易出现融化炉帮,造成炉帮不规整,壳面局部塌壳,增加散热,能量损失。为了避免此现象的发生,进一步优化改进了开槽方式,将阳极纵向开槽改为纵向斜开槽如图2。在阳极开槽过程中,一边开浅,另一边开深,开槽面形成一个开口向上的斜面,两边深度差控制在5~15cm。这种开槽设计,阳极气体在液体电解质内沿着向上的斜面更容易排出。更换阳极操作过程中,将阳极开槽深的一边安装到电解槽下料点一侧,阳极气体排到中缝处,易于净化系统抽走,减少烟气无组织排放;开槽浅的一边安装在大面一侧,气体排放少,对电解质液面干扰小,炉帮形成规整,大面保温料结壳厚,散热小,热能利用率高。

纵向斜开槽阳极技术可以根据不同类型的电解槽进行相应的调整和优化,以适应不同的生产需求。实施只需在现有的阳极组装车间加装开槽设备,投入少,成本低,但该技术的应用有助于提高铝电解行业的整体能效水平,符合行业节能减排的发展方向。

1.3双端节能技术

铝电解生产中的双端节能技术是一种旨在降低铝电解过程中能源消耗的技术,它主要通过优化电解槽的能量输入和输出两端来实现节能。输入端节能主要通过提高电流效率和降低电解槽电压来减少能源消耗。采用高效的电源设备,如变频调速技术和整流器,提高电能到电流的转换效率,减少能源浪费。通过改善电解槽的电气性能,例如使用更好的绝缘材料和优化电解槽的设计,可以减少能量的损失。输出端节能主要通过高效捕集和回收利用电解槽散失的热能来减少能源消耗。这可以通过安装热能回收系统和使用高效的冷却技术来实现。同时,可根据电解槽槽壳不同部位散热的不同,用冷却系统智能调节流速,从而使各部位的温度均匀,有利于电解槽形成规整的炉膛,一方面提升电解槽运行的稳定性,提高电流效率,一方面减少电解质对炉帮的侵蚀,延长槽寿命。

双端节能技术能够在不影响铝产量和质量的前提下,显著降低电解槽的能耗。根据不同报道,双端节能技术在工业电解槽上应用,较传统电解槽,可实现降低槽电压80~100mV,降低电解质过热度,并稳定控制在8~12℃,电流效率提高约0.7%,实现输入端吨铝节电379kWh以上;通过输出端热能聚集与回收利用,实现吨铝节能420kWh以上;电解槽综合节能(热电合计)6%以上,折合吨铝节能780kWh,折合CO2减排500kg/t Al以上[5]。

该技术除了节能,还能降低电解槽的维护成本,提高生产效率,并减少对环境的影响。该项技术自投入工业化运行以来,受到国内外铝行业高度关注,随着技术的不断进步和生产成本的降低,预计双端节能技术将在铝工业中得到更广泛的推广和应用。

1.4新型稳流保温节能技术

铝电解生产新型稳流保温技术是一种旨在提高铝电解槽生产效率和降低能耗的技术。这项技术通过优化电解槽的能量平衡和工艺参数,减少电解槽的热损失,从而降低能源消耗。稳流技术主要是通过优化电解槽阴极钢棒结构、阴极炭块结构,调整电解槽生产工艺电解槽参数,均匀槽内的电流分布,实现电解槽水平电流大幅度降低,降低铝液中所受电磁力,降低铝液的流速和界面变形,减少电解槽内的阴极铝水波动,从而提高电解槽的电流效率。保温技术主要是采取电解槽上部低热传导槽盖板,优化阴极内衬材料和结构,有效的减少电解槽的热损失,提高电解槽的热效率,从而降低能源消耗。

新型稳流保温技术能够在不影响铝产量和质量的前提下,显著降低电解槽的能耗。根据数据统计,采用新型稳流保温技术的电解槽相较于传统电解槽,能够降低约5%~10%的电能消耗[6]。除了节能,稳流保温技术还能降低电解槽的维护成本,提高生产效率,并减少对环境的影响。随着全球对节能减排的要求越来越高,稳流保温技术在铝电解生产中的应用将越来越广泛。未来的研究和发展将集中在进一步优化稳流保温技术,降低成本,提高效率,并确保其长期稳定运行。

1.5电解槽数字化综合控制技术

铝电解槽数字化综合控制技术是集成了自动化、信息化、网络化和智能化技术的应用,对于提高电解铝生产过程的稳定性和效率、降低能耗和提升产品质量具有重要意义。该技术在铝电解槽生产中对过程参数实现智能化管控,主要通过智能监测、数据处理与分析、智能控制策略、过程优化与能耗管理、数字化孪生与仿真来实现。

智能监测是通过实时采集电解槽电流、电压、槽温、噪声、下料量、阳极效应系数等关键参数,利用无线传感设备和物联网技术获得炉帮温度、阴极钢棒温度、底部温度,阳极电流分布等数据,实现数据的远程监测和传输,再将人工辅助参数铝水平,电解质水平录入数据库的数据系统。然后对数据进行处理与分析,识别生产过程中的异常模式,为技术人员提供预警信息。并实施智能控制策略,采用机器学习和人工智能算法,对电解槽的工作状态进行预测,实施自适应控制,根据槽况自动调整工艺参数以实现最佳运行状态。在生产操作方面,构建电解槽的数字孪生模型,进行虚拟仿真,为实际生产提供参考,通过模拟不同操作条件下的生产情况,如换极、出铝、母线转接等开展自动控制参数,实现实际生产中的自主决策,达到操作过程中电解槽安全平稳运行。

通过数字化智能综合控制的应用,能够实现提高生产效率和产品质量,提升设备可靠性和生产的安全性,增强生产过程的可追溯性和管理的科学性,在工业智能化时代,可大大提升企业的市场竞争力,促进可持续发展。

2结语

铝电解槽新节能技术对电解槽安全平稳运行,降低生产成本,减少能源消耗和降低碳排放具有重要意义。全石墨化曲面阴极磷铁浇铸技术、斜开槽阳极技术、双端节能技术、新型稳流保温技术恶化、数字化智能控制等新型节能技术在铝电解槽中的应用,取得了显著的效果,要持续不断的改进和推广。未来,随着技术的进一步发展和应用,铝电解槽的节能技术将更加成熟和高效。

参考文献

[1]邱竹贤.预焙槽炼铝(第3版)(精)[M].北京:冶金工业出版社,2005.

[2]陈伟.石墨化阴极在400 kA系列铝电解槽的应用[J].有色金属(冶炼部分),2024(6):53-58.

[3]张健,刘铭,邹智勇.铝电解槽铸铁浇铸阴极技术研究及应用[J].轻金属,2018(7):23-26.

[4]孙美佳,李宝宽,王强,等.不同开槽阳极铝电解槽的节能性研究[J].材料与冶金学报,2017,16(1):42-46.

[5]梁学民,冯冰,曹志成,等.铝电解槽双端节能理论及工业应用[J].中国有色金属学报,2023,33(3):850-861.

[6]汪艳芳,柴登鹏,曹韶峰,等.新型稳流保温铝电解槽节能技术开发及在某400kA电解系列推广应用[J].有色金属(冶炼部分),2020(7):46-52.

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/79284.html