摘要:在输送介质的过程中,海底挠性管的内压密封层直接与输送介质接触,其性能是影响整个软管寿命和使用性能的关键因素之一。针对需输送高温介质的海底软管,内压密封层采用常规的高密度聚乙烯(HDPE)材料无法保证管线安全,而聚偏氟乙烯(PVDF)塑料虽然耐温程度高,但其价格昂贵。针对这种情况,国内首次采用交联聚乙烯(XLPE)作为海底挠性管的内压密封层来解决高温高压问题(设计温度90℃、设计压力18.4 MPa),并成功应用于垦利油田某区块开发项目中。交联聚乙烯内压密封层在提高海底挠性管的耐温性、综合性能以及节省项目费用等方面均取得了良好效果,优于常规高密度聚乙烯材料。

关键词:交联聚乙烯,挠性管,内压密封层

0引言

海底管道是通过密闭管道在海底连续输送大量油气的海洋工程设施,是海上油气田开发生产系统的主要组成部分,也是最快捷、最安全和经济可靠的海上油气运输方式。海管管道从材质角度可分为钢管和软管两种型式。根据近年来我国油气勘探情况,海底油藏条件日益苛刻,大部分含有高浓度的CO2和H2 S等酸性腐蚀气体,传统钢管易发生腐蚀失效的情况,而采用耐腐蚀的高合金钢则会大幅增加成本。相对于钢管,海底挠性管具有可设计性、对海底地形适应性好、连续长度长、安装接头少、防腐性能好、保温性能好、易铺设、可回收、开发更经济等优势,可根据用户需求连续缠绕几百米至几千米,是理想的海洋输油、输气和输水管道。

2010年,中海油首次采用非黏接型挠性管作为输气软管应用于WZ12-1PAP到WZ6-1平台,总长11.5 km,内径76.2 mm,压力13 MPa[1]。此后,国产非黏接型挠性管得到广泛应用。非黏接型软管是由几个独立的层组成,允许层与层之间的相对位移,为当前国内外的主流结构形式,从内到外主要包括内压密封层、抗压铠装层、抗拉铠装层、外包覆层等结构层[2-4],其中内压密封层直接与输送介质接触,其性能是影响整个软管寿命和使用性能的关键因素之一。内压密封层使用的典型聚合物材料包括尼龙(PA)、聚偏氟乙烯(PVDF)、聚乙烯(PE)和交联聚乙烯(XLPE)[5-6]。目前国内外普遍采用高密度聚乙烯材料,但其不适用于高温环境,而耐高温的尼龙(PA)、聚偏氟乙烯(PVDF)价格昂贵。

为确保海上油气田勘探开发的有效进行,保障海底软管在高温下的质量安全,中海油天津分公司开发了新型耐高温高压海底挠性管,采用交联聚乙烯作为内压密封层,并首次成功应用于垦利油田某区块开发项目中,可同时满足成本控制、质量控制的需要,填补了国内交联聚乙烯高温高压挠性管的空白,缩短了与国外软管公司的技术差距,实现了技术壁垒的跨越和技术自主性的提升。

1新型耐高温高压海底挠性管生产流程

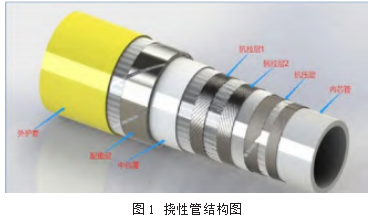

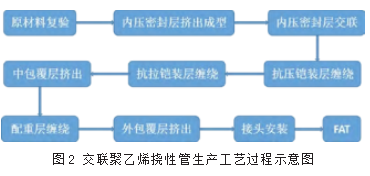

本项目挠性管的结构从内到外依次为内压密封层(聚合物)、抗压铠装层(金属)、抗拉铠装层(金属)、中间包覆层(聚合物)、配重层(金属)和外包覆层(聚合物),如图1所示。交联聚乙烯挠性管生产工艺可概括为2个部分,分别为管体制造和接头安装,具体工艺过程示意图如图2所示。

1.1内压密封层交联

本项目的内压密封层采用硅烷交联聚乙烯,交联工艺采用热水罐、蒸汽锅炉、离心式热水泵等设备进行热水循环交联。先在热水罐中注满水,由蒸汽锅炉生产蒸汽至增压罐,再导入热水罐中,将热水罐中的水温升至95℃左右,并保持此温度。待交联裸管两端装配临时接头,用保温外罩将裸管整体包裹进行保温,接通两台热水泵,随后开启热水循环,并记录交联时间。

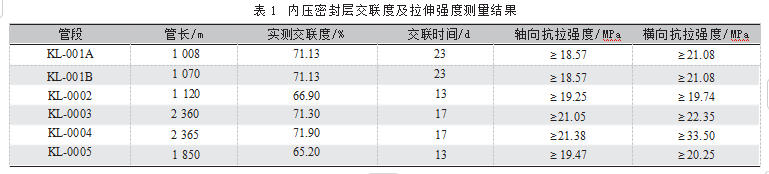

参照标准ISO 10147—2011《交联聚乙烯(PE-X)管材和管件通过测定凝胶含量估算交联度》测量交联度,要求交联度至少达到65%;同时,参照ASTM D638标准测试交联后内压密封层的拉伸强度,本项目内压密封层的实际测量结果如表1所示。

1.2接头安装

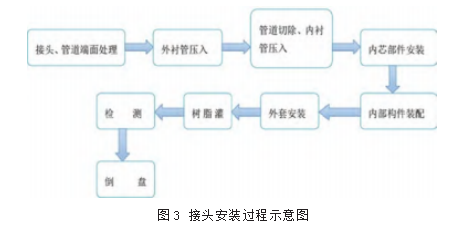

接头是用于终结不同管层的结构或机械装置,以此种方式来转移软管与连接器之间的载荷,并密封所有内外部流体隔离层。接头安装流程如图3所示。在灌胶的过程中,排气孔处需增加负压以便充分填充接头内腔,并使环氧树脂自然固化,固化后其抗压强度≥80 MPa。

2 FAT试验测试

2.1通球试验

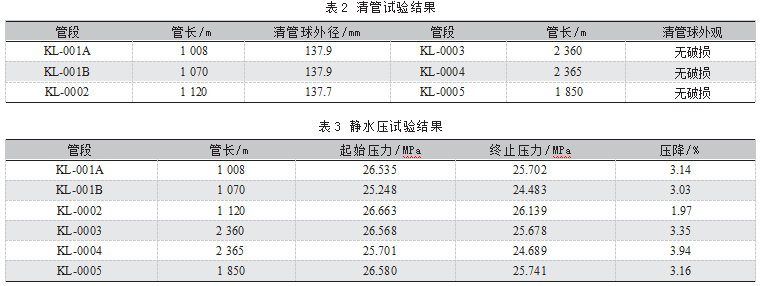

根据API SPEC 17J和API RP 17B标准要求[7-9],静水压试验前,采用聚氨酯泡沫清管球进行清管试验,其最小直径至少为标准内径过盈3%~5%。试验结果如表2所示。

2.2静水压试验

本项目挠性管的静水压试验压力为设计压力的1.352倍。试验前除去封闭在管内的空气。静水压试验压力保压不低于24 h,压降不超过4%,且要求软管无破坏、无泄漏、接头无损坏。试验期间,压力和温度应至少每30 min记录一次。试验结果如表3所示。

2.3电联通试验

电连通试验是为了确保柔性管阴极保护系统是有效的。电联通试验应在两个接头间进行。对电联通试验,柔性管两接头之间的电阻应小于10Ω/km(长度不超过100 m的跨接管,其电阻应小于1Ω)。经测试,6段软管的电阻值分别为0.111、0.084、0.091、0.193、0.247、0.165Ω。

3原型试验测试

3.1轴向压缩试验

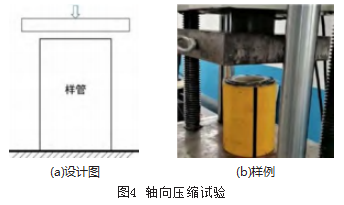

该试验是为了验证挠性管轴向压缩性能。样管净长度为0.4 m,无接头。样管在轴向逐渐增加压力至28 kN,重复两次后,样管无破损。管道初始椭圆度为0.147%,卸载后椭圆度为0.19%,满足卸载后椭圆度不大于3%的验收标准。试验情况如图4所示。

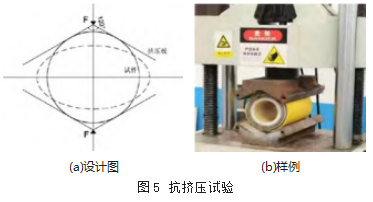

3.2抗挤压试验

该试验用于验证施工过程中张紧器施加压力对管体的挤压影响。样管净长度为0.4 m,无接头。样管在径向逐渐增加压力至28 kN,保压1 h后卸载静置1 h,样管无破损。管道初始椭圆度为0.169%,卸载后椭圆度为1.455%,卸载静置1 h后椭圆度为1.142%,满足卸载后椭圆度不大于3%的验收标准。试验情况如图5所示。

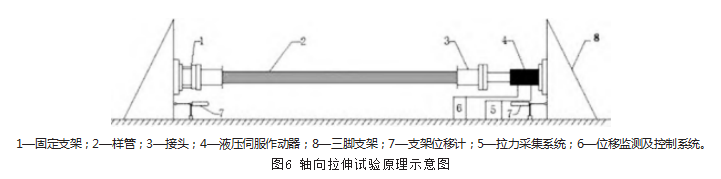

3.3轴向拉伸试验

通过测量挠性管受到拉伸荷载时的变形,计算挠性管的轴向拉伸刚度,客观评价挠性管的拉伸性能,以保证工程应用的安全。样管净长度为3 m,两侧安装标准接头。样管一端固定,另一端施加轴向载荷至150 kN,重复三次,得到其平均轴向刚度为36.165×107 N,与理论轴向刚度(33.46×107 N)偏差8.07%,满足刚度偏差在±10%内的验收标准。试验原理示意图如图6所示。

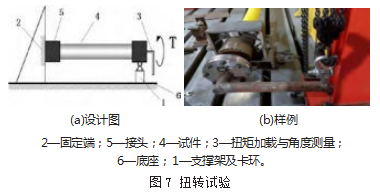

3.4扭转试验

通过试验测得挠性管的扭转刚度,确定管道承受扭转剪切的性能指标。样管净长度为3 m,两侧安装标准接头。样管一端固定,另一端施加扭矩,加载角度最大为1.8°,重复两次,得到平均扭转刚度为758.99 kN·m2,与理论扭转刚度(786.797 kN·m2)偏差-3.5%,满足刚度偏差在±10%内的验收标准。试验情况如图7所示。

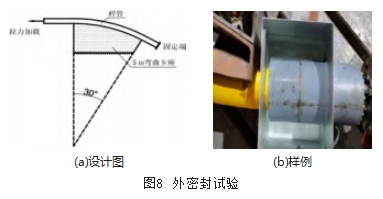

3.5外密封试验

该试验用于验证挠性管在模拟安装工况后的安全使用以及接头密封性。样管净长度为6 m,两侧安装标准接头。样管一端固定,另一端施加拉弯组合载荷,加载至70 kN,保持1 h后卸载。测量三个标定点的初始椭圆度分别为1.039%、0.486%、0.403%,加载保持期的椭圆度分别为1.040%、0.508%、0.592%,卸载后的椭圆度分别为0.784%、0.487%、0.530%,满足椭圆度不大于3%的验收标准。之后,样管两端密封,将两接头浸泡在盛满水的箱体中,保持24 h。通过内窥镜观察到软管内壁无水珠,管道接头密封性良好。试验情况如图8所示。

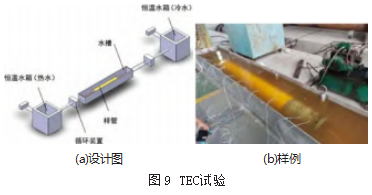

3.6 TEC试验

由于挠性管内外的温度差,导致挠性管内部介质温度的降低与损失,为了保障挠性管内部介质温度稳定,需对挠性管沿径向方向的传热特性进行测试。样管净长度为2 m,两侧安装标准接头。样管内热水温度控制在50℃±5℃,冷水温度控制23℃±5℃,水循环72 h,通过传感器测量,软管外壁温度从22.3℃经过335 min后逐渐增加至33.2℃并保持稳定,得到导热系数为1.08 W/(m·℃)。试验情况如图9所示。

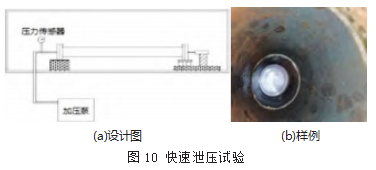

3.7快速泄压试验

快速泄压试验的目的是验证挠性管在经过快速泄压测试后是否会出现鼓包、坍塌或渗漏现象,是否可以继续正常使用。样管净长度为3 m,两侧安装标准接头。对样管加压到1.325倍设计压力,即24.3 MPa,保压24 h后在1 min内泄压完毕。待泄压完成后,取出试样,用内窥镜观察样管,内衬层无鼓包、坍塌变形,且样管无渗漏,满足规范要求。试验情况如图10所示。

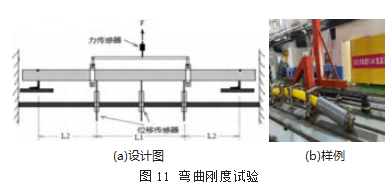

3.8弯曲刚度试验

测量挠性管的弯曲刚度,将测试得到的弯曲刚度作为其他分析中较为准确的参数输入。样管净长度为3 m,两侧安装标准接头。采用四点弯曲形式,对中间纯弯段部分测量计算,最大加载至曲率为0.37 m-1,重复测试两次,得到平均弯曲刚度为66.1 kN·m2,与理论弯曲刚度(68.367 kN·m2)相差-3.3%,满足刚度偏差在±10%内的验收标准。试验情况如图11所示。

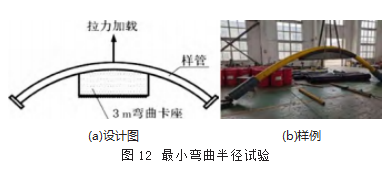

3.9最小弯曲半径试验

该试验用于验证挠性管在弯曲荷载作用下的安全使用情况。样管净长度为6 m,两侧安装标准接头,初始椭圆度为0.297%。将样管一端固定,另一端加载使管道弯曲,直至样管与3 m弯曲卡座贴合,保持10 min后缓慢卸载,卸载后的椭圆度为1.045%,满足椭圆度不大于3%的验收标准。试验情况如图12所示。

3.10爆破试验

该试验用于验证挠性管的极限内压承载能力。样管净长度为3 m,两侧安装标准接头并用盲法兰封堵,将挠性管放置在防爆装置中,通过一端盲法兰上的高压注水管将挠性管内充满水,并进行加压。当压力达到69.79 MPa时,样管接头的焊接工装破裂,而接头和管体未破损。

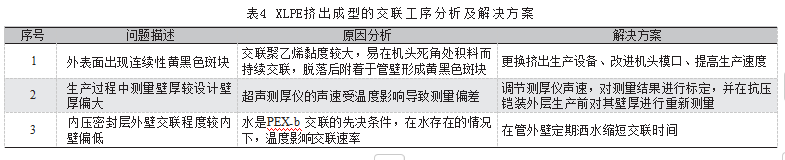

4技术优化

该项目为交联聚乙烯材料在耐高温高压挠性管中的首次应用,因此在交联聚乙烯挠性管生产过程中,内压密封层挤出成型及交联工序需要进行优化,具体情况如表4所示。

5成果实施效益

交联聚乙烯新型挠性管在耐高温高压技术方面获得了重大突破,打破了国外技术垄断,实现了中海油软管产品的多元化拓展,为油田高温高压产出液的开发提供便捷、可靠的技术解决方案,有助于降本增效。交联聚乙烯新型挠性管两大创新如下:

(1)首次应用。国内还未大规模采用交联聚乙烯挠性管来解决输送流体的高温高压难题,本项目率先尝试并成功应用。

(2)交联方案。针对大体积的软管,创新式设计管内热水循环的交联工艺,解决了建立蒸汽房交联室占用空间大、投资成本高等难题。

通过油田生产数据测算,交联聚乙烯软管取得了良好的应用效果,其技术优势明显,具有很高的推广价值和市场应用前景,同时伴随着交联工艺技术水平进行得到进一步夯实与提升,为后续项目的继续深化应用及技术优化打牢基础。

参考文献:

[1]易涤非,李挺前,尹彦坤.国产复合软管在涠洲6-1油田复产项目中的应用[J].石油工程建设,2012,38(3):12-15,5,6.

[2]姚新,鲁成林.海上油气混输国产软管技术研究及首次应用[J].施工技术,2013,42(增刊2):286-288.

[3]代志双,孟德军,杨强,等.非粘接海洋复合软管铺设分析方法研究[J].中国海洋平台,2016,31(5):73-79.

[4]胡建春,傅建楠.海洋柔性管道结构形式及设计选材分析[J].福建建设科技,2019(2):8-10.

[5]刘栋杰,刘军,孙大林.非黏结性复合软管中交联聚乙烯(PEX-b)的应用[J].当代化工,2020,49(8):1803-1806.

[6]王卫锋,刘栋杰,裴整社,等.PVDF在大口径海洋管材密封层中的工艺探究[J].海洋工程装备与技术,2014,1(1):76-79.

[7]American Petroleum Institute.Specification for unbondedflexible pipe:API SPEC 17J[S].American:API,2014.

[8]American Petroleum Institute.Recommended practice forflexible pipe:API RP 17B[S].American:API,2014.

[9]王东,高灵霄,陈振栋.海底非粘结柔性管道制造工艺及质量控制[J].辽宁化工,2018,47(8):798-799.

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/79104.html