摘要:某矿含矿层,总厚度为20m~50m,面积2.06km2,矿层沿走向的倾角为15°,属于典型的缓倾斜中厚矿体。矿体走向沿南北向分布,整体呈层状产出,分上矿层、夹层、下矿层及其底板。矿体的空间结构较有规律,具有上下贫中间富的规律。由于矿区属于典型的缓倾斜中厚矿体围岩质量较差、矿区处于地震多发区和地表有农田。为防止地表沉降、破坏农田和矿区发生垮塌等危险因素,设计采用房柱嗣后充填采矿方法。详细介绍了矿区的盘区划分、采准、切割和回采工艺,实践表明,采用房柱嗣后充填采矿法提高了矿区的生产安全性、降低了矿石的损失贫化和提高了矿区的生产能力。

关键词:缓倾斜,中厚矿体,房柱法,嗣后充填

1引言

某矿属浅海相沉积岩矿床,呈层状产出,矿区地处扬子板块、上扬子台褶带、滇东北台褶束西缘。滇东北台褶束位于小江断裂以东,分别与美姑—金阳陷褶带、凉山陷褶带、会泽—曲靖台褶束及康滇地轴所属的昆明台褶带毗邻矿区为地震多发区,会泽县地震局1773年8月-2005年12月的地震资料记载了会泽县境内共发生大地震28次,其中3.8-5.5级地震共24次,占总地震次数的85.7%,6.0-6.5级地震3次,占10.7%,7.8级地震1次(1733年),占3.6%,历次地震;轻则有震感,重则造成房屋毁损及人员伤亡。究其原因,主要是因为该区地处小江地震带。

矿区揭露的工程地质岩组主要有较坚硬层状含粉砂岩岩组、坚硬层状白云石长石石英粉砂岩岩组等。矿区内,岩石风化程度高、岩石破碎、成硐条件差、需要进行支护。施工坑道进入含矿粉砂岩段中,井巷围岩绝大部分能自承,未见支护,但一段时间后,坑顶出现掉块并伴塌落,两壁出现片帮,需箱木支护。总体上,矿区井巷围岩稳定性较好,仅破碎地段井巷围岩出现掉块,需箱木支护。

a矿体。产于下寒武统渔户村组第三段第四层,由深灰色矿块岩夹灰色薄层状含矿白云石石英粉砂岩组成,岩石抗压强度19.9MPa~78.0MPa,多小于50MPa,为低硬-软弱岩石,岩石质量坏,岩体破碎;矿体顶板岩性为白云岩,岩石抗压强度63.3MPa~144MPa,属中硬岩石,但因风化强烈,节理裂隙较多,岩体质量极差;底板为含矿粉砂岩,27.4MPa~126.8MPa,属软-中硬岩石,岩体质量等级极坏,岩体质量等级差。

b矿体。产于下寒武统渔户村组第三段第二层,由灰黑色矿块岩及含矿粉砂岩组成,从上述岩石质量评价结果来看,岩石质量坏,岩体破碎。矿体顶、底板均为含矿粉砂岩,岩体质量等级极坏,岩体质量等级差。

综上情况,矿区开采井巷工程岩体结构类型属薄层状-层状结构、镶嵌结构,局部为碎裂结构,岩石强度较坚硬-坚硬,岩体较破碎。岩体变形破坏方式为局部掉块、片帮、垮塌。岩体基本质量为差-坏。

2工程地质条件

矿区地处青藏高原与云贵高原结合部的高山峡谷区,属高中山—高山地貌。矿体总体由北向南呈条带状分布。含矿层总厚度为20m~50m,面积2.06km2,矿层沿走向的倾角为15°。该地层为一套海相沉积的碳酸盐—硅质岩—矿块岩建造,其中,铅锌矿化在三段第二层和第四层内较强,并广泛富集成矿。矿体成层状产出,矿体走向为南北向的脉内分布,倾向东,倾角约40°;矿体的产状与周围地层一致,呈向东倾斜的单斜构造结构。

矿层总厚度为20m~50m,包括上矿层(a矿层)、夹层、下矿层(b矿层)和底板。矿体整体品质分布不均,高品位矿体主要分布在上矿层(a矿层),其中可开采矿石中P2O5的平均含量达到22%,高品位矿石中P2O5的平均含量达到31%,矿层分布规律结构稳定是采矿工作的主要目标矿体。上矿层由深灰色矿块岩夹灰色薄层状含矿白云石石英粉砂岩组成,厚度6.08m~18.24m。夹层为含矿白云石石英粉砂岩,局部夹有5m~30cm厚的矿块岩,厚度3m~5m。下矿层由灰色薄层状含磷白云石石英粉砂岩及深灰色磷块岩组成,含大量藻类,厚度5m~15.85m,下矿层矿体相较上层矿体矿石品位低、矿层厚度小、稳定性差、矿层产状复杂,属于较难开采的缓倾斜矿体。底板为灰色薄层状含磷白云石石英粉砂岩,局部夹有5m~30cm厚的矿块岩,厚度8m~16m。

矿层矿石品位的分布在空间上具有一定的规律,总体呈现矿层上下品位低中间高的空间规律,有助于提高了采矿效率、降低成本、提高品质、减少环境影响和提高安全性等采矿工作的进行。上部为砂屑状矿块岩,主要为Ⅲ品级矿石;中部为致密状矿块岩,主要为Ⅰ、Ⅱ品级矿石;下部为条纹、条带状矿块岩,主要为Ⅲ品级矿石。

根据各探矿工程,含矿层都稳定分布有Ⅲ品级矿体,地层风化(原生)有Ⅰ、Ⅱ品级矿体)。为了找出相互的对应关系,以便计算资源量,一般将Ⅰ、Ⅱ品级矿体顶部矿体命名为上Ⅲ品级矿体,底部矿体命名为下Ⅲ品级矿体。当单工程中Ⅰ、Ⅱ品级矿体缺失,全为Ⅲ品级矿体时,如有夹石分布,将夹石上、下分别命名为上Ⅲ、下Ⅲ品级矿体。当单工程中全为Ⅲ品级矿体,亦无夹石分布时,根据矿石类型及考虑与相邻工程的对应关系,当作上Ⅲ或下Ⅲ品级矿体。根据野外工作与薄片分析,上Ⅲ品级矿体多为深灰色白云质硅质球粒矿块岩;下Ⅲ品级矿体多为灰黑色条带状白云质矿块岩,底部见砾状矿块岩。钻孔岩心中,一般Ⅲ品级矿体比上Ⅲ品级矿体破碎程度更大。

矿界范围内保有资源储量3788.39万t,按95%的采矿回收率计算,可采储量为3598.97万t。本次设计利用矿产资源储量为30831.59万t,根据矿界内资源储量及预测的销售量,设计矿山生产规模为90万t/a,生产规模属中型。矿山服务年限=可采资源储量÷年生产能力,经计算,矿山生产服务年限为34.26(34年3月),基建期为2年,矿山总服务年限36年3个月。

3采矿方法设计

某磷矿埋深在2300m~2800m,矿层总厚度为20m~50m,面积2.06km2,矿层沿走向的倾角为15°为缓倾斜矿体。上下两层矿体呈层状产出,两层矿体均呈上下贫中间富分布。直接顶板岩性为白云岩,属中硬岩石,但因风化强烈,节理裂隙较多,岩体质量极差;a矿体由深灰色磷块岩夹灰色薄层状含磷白云石石英粉砂岩组成,为低硬-软弱岩石,岩石质量坏,岩体破碎;b矿体由灰黑色磷块岩及含磷粉砂岩组成;底板为含磷粉砂岩,属软-中硬岩石,岩体质量等级极坏,岩体质量等级差。矿区地表部分为农田与村庄,因此不允许地表发生沉降或塌陷,综上所述,该矿体开采的工程地质条件一般或较差,为典型的缓倾斜难采矿体。

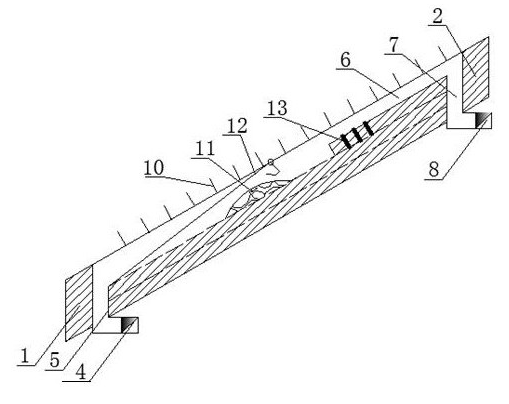

针对上述开采难题,设计采用房柱嗣后充填采矿法。通过划分盘区回采,盘区沿矿体走向布置形成沿矿脉内的回采单元。通过平巷和斜坡道开拓矿体形成开拓巷道;凿岩台车在开拓巷道内向矿体中钻孔形成扇形中深孔,通过爆破中深孔爆破技术完成落矿,最后由铲运机将矿石运出。回采工作时人员安全性高,并且多盘区开采生产能力大,采空区通过矿的尾砂胶结体充填,提高了矿区的稳定性和避免引起地表的沉降。

3.1盘区布置与回采顺序

盘区布置沿走向方向,盘曲尺寸为120m×40m,沿走向方向长120m,高度为40m,沿倾向斜长52m,整个盘区内沿倾向方向分上下两分段回采,回采过程中下分段超前上分段10m~15m。盘区内沿矿体走向方向和倾斜方向10m~15m布置3m×3m的方形点柱,形成多个采场。回采过程中为防止顶板面积暴露过大和确保充填时更好地接顶,同时增加回采工作面的面积增加回采盘区的生产能力,先采下分段然后充填后再进入上分段的回采工作。盘曲布置在矿山开采中具有重要意义,可以提高开采效率、降低成本、提高品质、减少环境影响和提高安全性。在实际操作中,需要根据具体矿体情况进行合理布置,确保开采工作的顺利进行。

3.2采准切割

依据矿体赋存条件及地形地貌,设计采用平硐+斜坡道开拓。矿山共设计一个开拓系统,设计的中段分别为2300m、2350m、2400m、2450m、2500m、2550m、2600m、2650m、2700m、2750m、2800m和2850m。本矿山设计开采规模为90万t/a,设计选用Sandvik LH203或LH514E型铲运机运输矿、废石。设计中段运输巷道断面为三心拱断面,宽度3.5m,高为3.3m,断面积为10.69m2;端部回风井及矿石溜井断面为2.5m×2.5m,断面积为6.25m2;斜坡道断面为3.5m×3.3m,断面积为10.69m2。

3.3回采工艺

根据采矿方法要求以及采准切割形成的开拓巷道,在矿石回采工艺中充分利用开拓巷道作为凿岩工作的工作场地和爆破落矿的自由空间;严格遵守爆破工作的安全规范,保证工作人员和生产设备的安全;利用疏导和诱导双重作用的通风系统加快有毒气体和烟尘的排除,是采矿工作安全高效地进行;最后对采空区进行尾砂胶结充填,保证矿区的稳定性以及对地表环境的保护。

3.3.1凿岩

通过凿岩台车(Rocket Boomer 281型凿岩台车)在回采盘区的分段内钻凿扇形中深孔,用来装填乳化炸药爆破放矿,炮孔直径60mm~65mm,孔深8m~10m,采用数码电子雷管起爆网络,一次爆破3~5排。采用毫秒延期爆破网络,由工作面底部到顶部炮孔依次起爆。

3.3.2爆破

通过炸药装药器将乳化炸药装填进炮孔中,炮孔底部装填30cm的沙石减少炸药爆炸时对爆轰波对炮孔底部的冲击,使得爆破放矿后的采场表面突起和裂纹减少,有利于充填工作的接顶和防水作用。每个炮孔用两根雷管来起爆,保证每个炮孔都能起爆和有利于矿石的抛掷和形成块度均匀的矿石。炮口采用炮泥进行堵塞,相邻炮孔间采用长短交替的堵塞方式,防止炮口附近的岩石过度破碎。采用数码电子雷管起爆网络起爆炸药,孔间延期时间为30ms,排间延期时间为100ms,有利于底部矿石的抛掷和为第二排炮孔爆破提供自由面和自由空间。

爆破落矿可以快速将大量矿石从矿体中分离出来,提高了开采效率;相对于其他开采方法,爆破落矿的成本通常较低,节约了开采成本;爆破落矿适用于各种类型的矿石和矿体,具有较强的适用性;通过合理设计和操作,可以控制爆破效果,实现精确的矿石分离。同时爆破作业存在一定的安全风险,如爆炸事故、岩石飞溅等,需要严格的安全措施和管理;爆破作业会产生噪音、震动和粉尘等环境影响,可能对周围环境造成污染;爆破作业可能导致矿石破碎和损失,降低了矿石品位和回收率;过度的爆破作业可能导致地质破坏,影响矿山周边地质结构和生态环境,在实际应用中,可以结合其他开采方法,选择合适的开采方案。

3.3.3通风

爆破后会产生有毒气体和大量的灰尘,《安全生产“十四五”规划》中明确要求,矿山企业要重视职业病危害源头治理,有效控制高危气体、高毒物品等健康危险因素,保证员工身心健康和企业的高效绿色运营。

传统的爆破通风技术往往依赖于自然风流的疏导通风,但这种通风方式通风效率低,同时传统的局部通风方式也很难满足井下爆破施工要求,因此通过疏导和诱导双重作用的通风系统能解决传统通风技术的弊端。新鲜的空气通过风井和运输巷道进入爆破作业场地,在风扇的作用下快速形成诱导风流经过疏导巷道和出风井排出。能够缩短爆破后的排烟时间,使炮烟浓度快速到达人体可接触限值,创造良好的工作环境,保障井下工作人员生命安全,提高井下开采效率。

3.3.4出矿

在采场内采用Sandvik LH203或LH514E型铲运机进行出矿作业。在采场完成爆破和通风后,铲运机通过出矿联络巷道进入采场,开始铲运矿石并装载到Sandvik TH430型井下汽车中运出采场。Sandvik LH203和LH514E型铲运机是专门设计用于地下矿山作业的设备,具有高效、稳定和安全的特点。它们能够在狭窄的采场空间内灵活操作,快速装载矿石并运输到地面或地下设备中。Sandvik TH430型井下汽车是一种用于地下矿山运输的专用车辆,能够承载大量矿石并安全地运输到矿山的其他区域或地面处理设备。通过这样的作业流程,矿石可以高效地从采场中运输出来,为后续的加工和利用提供了便利。

3.3.5充填

采场回采完毕后对其进行矿尾砂胶结充填,尾砂胶结充填采矿技术有效地解决了尾矿的堆积和其造成的污染等问题,充填时,先在矿石开采区域和充填区域之间建立挡墙,然后对充填区域采取分层充填的方法进行充填工作。

矿尾砂是矿加工过程中的废弃物,通过充填回采空间,实现了对尾砂资源的再利用,减少了对自然资源的开采;矿尾砂中可能含有一定的有害物质,通过充填回采空间,可以有效隔离有害物质,减少对地下水和土壤的污染;可以填充回采空间,减少了采空区的体积,延长了矿山的寿命,稳定地质结构,减少地表沉降和塌陷的风险,保护地表建筑和设施。

4总结

(1)根据矿体走向、产状和围岩质量属于难开采缓倾斜中厚矿体,采用房柱嗣后充填采矿法,划分盘曲采用爆破开采和矿尾砂胶结充填技术,解决了防止地表沉降、矿区围岩稳定性差等不利因素。

(2)矿区采用大量机械设备,如凿岩台车、矿石铲运车辆等。使得矿区机械化程度高提高了生产效率。

(3)通过实践表明,矿区采场作业安全、采切工程量小、矿石损失贫化率低和生产能力大,创造了良好的经济和社会效益。

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/78905.html