摘要:本文分析槽电压的组成,找到影响槽电压的最主要因素;从影响电解液电压降的电解液杂质浓度、黏度、添加剂等残极率和阳极钝化等因素进行论述,总结降低槽电压。

关键词:槽电压,阳极板,电解液,阳极钝化

1前言

某厂新建年产10万吨A级阴极铜项目,采用大型不锈钢阴极板,安装阳极自动整板剔板机组、阴极自动剥片打包机组、残极自动清洗打包机组和自动装槽行车等配套设备,于2016年投产。因企业缺乏生产技术和生产管理的经验,员工缺乏操作实践经验,试生产阶段,各项生产指标非常差。尤其是槽电压高达0.35V以上,造成直流电单耗居高不下,生产单位成本高,经济效益难以体现。

2槽电压

电解槽电压是铜电解铜工艺中非常重要的参数,该参数直接影响阳极金属的电解和阴极金属的析出,影响阴极铜的质量。

我厂铜电解系统共有360台电解槽,分为12个区,每区各30台电解槽,用母排串联,通直流电进行生产。我厂的槽电压是指从硅整流器上读取的总电压数,除以360,得每台电解槽的电压数。

在生产中,槽电压由槽工作电压、联结导体电压降等组成,即△V=△V槽+△V线路。其中槽工作电压(△V槽),是由阴极电压降(△V阴)、阳极电压降(△V阳)、电解质电压降(△V质)组成,△V槽=△V阴+△V阳+△V质。

因此,槽电压由四个部分组成:△V=△V阴+△V阳+△V质+△V线路

3电流分布

电解槽中的阳极、阴极的与母排接触点与直电流运动方向一致,这样流经每台电解槽的电流强度都相等。如果每个电解槽中的每块阳极电阻和每块阴极电阻完全相等的理想情况下,每槽电流均匀分布在所有阳极、阴极上,即所有阳极、阴极表面的电流密度都相等。但在实践中,因阳极与母排的接触点、阳极的表面形状、极距不同、电解液的浓度变化、阴极变形、阴极与母排的接触点等因素,会造成在阳极和阴极表面的电流分布不均匀。导致不同的阳极溶解各不相同,每块阳极板上不同区域上的溶解也不均匀,阴极板也会因电流分布的不均匀,在阴极铜表面出现突出生长,形成疙瘩和苞钉,严重的会造成短路。

通过对电流分布不均匀的影响因素检测,得出如下的数据(采集数据的参数为永久不锈钢阴极板,电流密度:300A/㎡,极间距100mm。)。

第一次出铜的槽电压组成。阳极接触电压降10mV,电解液电压降220mV,阴极板内阻25mV,阴极板接触电压降25mV,阳极过电压-340mV,阴极过电压340mV,总的槽电压280 mV。

第二次出铜的槽电压组成。阳极接触电压降10mV,电解液电压降270mV,阴极板内阻25mV,阴极板接触电压降25mV,阳极过电压-340mV,阴极过电压340mV,总的槽电压330 mV。

第三次出铜的槽电压组成。阳极接触电压降15mV,电解液电压降320mV,阴极板内阻25mV,阴极板接触电压降25mV,阳极过电压-340mV,阴极过电压340mV,总的槽电压385 mV。

从上述数据中可以看出,电解液电阻是槽电压最主要的组成部分,占总的槽电压的79%~83%,阴极板内阻占总的槽电压的6%~9%左右,阴极板的接触电压占总槽电压的6%~9%,阳极接触电阻总槽电压的3%~4%。由于接触面物理条件的变化,阳极、阴极的接触电压通常并不稳定。阳极电阻通常小于槽电压的2%。因此对电流分布的影响可以忽略。

4槽电压的影响因素

4.1电解液中杂质

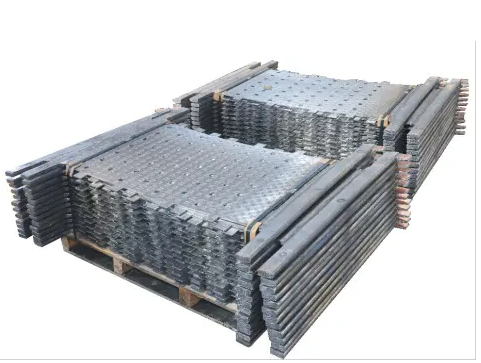

铜电解液由硫酸和硫酸铜的水溶液组成,电解液中杂质元素含量主要由元素本身的电位、在电解液中的溶解度、阳极板中各元素的含量决定的。在酸性溶液中,Cu2++2e-=Cu的标准电极电位是0.3419V。我厂阳极板的铜含量在99.4%以上,其它0.6%为各种杂质元素。

阳极铜中的杂质分为四类,比铜显著负电性的元素,如锌、铁、铅、钴、镍,比铜显著正电性的元素,如银、金、铂族元素,电位接近铜但较铜负电性的元素,如砷、锑、铋,其他杂质,如氧、硫、硒、碲、硅等。

从生产实践来看,有99.6%铜在阴极板析出成产品阴极铜,其它0.4%的铜会进入阳极泥和黑铜泥中。通常铜显著负电性和电位接近铜,但较铜负电性的元素进入电解液,主要杂质是砷、锑、铋、铁、镍、锌、铅等元素。

电解液的铜元素对电导率的影响,经研究得出下列方程:

k=0.134-0.00356[Cu]+0.00249[H2SO4]+0.00426t(1)

其中k——KCl标准溶液的电导率,(Ω·cm)-1;t——温度,℃。

由(1)式可知,电解液的电导率随溶液中Cu2+浓度增大而减小,随H2SO4浓度增大而增大;随温度升高而增大。

对电解液中的Ni、Fe、As进行研究,得到下列方程:

1/k=3.2+10-3(1.3[As]+7.3[Cu]+4.5[Fe]+9.6[Ni]-5.6[H2SO4]-14.6t)(2)

由(2)式可知,任何杂质存在都使电解液的电导率减小。

对电解液中的Al、Co、Mg、Ni进行研究,得到下列方程:

1/k=3.2+10-3([Co]+2[As]+2[Mg]+3[Al]+9[Cu]+11[Ni]+12[Fe]-6[H2SO4]-15t(3)

比较(2)式和(3)式可以看出,除了Fe以外,(3)式中的各项系数与(2)式中的相似。

研究表明,电解液电导率的大小与金属杂质的浓度成反比,金属杂质浓度越高,电解液的电导率越低,并且任何金属杂质的存在,即使浓度很低,也会使电导率减小。

4.2添加剂

我厂铜电解生产过程中,使用的添加剂有明胶、硫脲、阿维通、盐酸,进行搭配使用。对槽电压影响较大的添加剂是明胶。明胶由动物皮等结缔组织中的胶原部分降解而成为白色或淡黄色的薄片或粉粒,无色无味,无挥发性的非晶体物质,不溶于冷水,可溶于热水,把明胶加入60℃热水中能完全溶解。

明胶既具有酸性,又具有碱性,是一种两性物质,明胶的胶团是带电的,在电场作用下,明胶在酸性电解液中,被离解成阳离子(胶质根),靠电源作用移向阴极,并在阴极上放电,吸附在阴极晶粒表面上。阴极表面电力线越是集中的地方(疙瘩的凸出部位),胶在该处被吸附的越多,从而形成一层不导电胶膜,抑制该处晶粒的生长,电阻变大。

硫脲、阿维通作为补充添加剂,起缓冲作用。硫脲是白色而有光泽的晶体,一般认为硫脲能在阴极上生成Cu2S微粒,作为补充的结晶中心,有利于阴极结晶变细,板面致密,对阴极沉积物的粗糙度影响很大。

阿维通是一种新型的添加剂,在一定时间、一定温度范围内,阿维通可使胶作用强度趋于平稳。阿维通的主要成分是磺酸钠,外形呈糊状,使用在电解液中,主要是凝聚其中的悬浮物,促进其沉降而不被吸附到阴的表面上。

盐酸的加入,可使电解液中的Ag+形成AgCl沉淀,部分Bi3+、Sb3+形成BiOCl、SbOCl沉淀,减少贵金属的损失。氯离子有去极化作用,可减少阳极钝化现象,轻微降低槽电压。

实践表明,明胶加入量越多,电解液电阻越大,硫脲和盐酸的加入可轻微降低槽电压,阿维通对槽电压的几乎没有影响。

4.3电解液黏度

电解液的密度影响到电解过程中Cu2+的扩散速度以及阳极泥的沉降速度。在温度为20~70℃范围内,电解液成分为H2SO4 0~225g/l、Cu2+0~70g/l、Ni2+0~30g/l、Fe2+0~15g/l、Fe3+0~15g/l、As 0~10g/l的条件下,铜电解液的密度与其组成和温度的关系为:

ρ=1.0087-(4.1×10-4+1.0×10-4 K+1.4×10-4 M)t+(6.26×10-2-5.7×10-3 M)+0.1570 M

式中:ρ为电解液的密度(g/cm3);K为硫酸浓度(mol/l);M为硫酸盐的浓度(mol/l)。

电解液中任何杂质含量的增加,都会使密度增大,黏值增加。

另有研究指出,在Cu2+浓度为5.08g/l~43.5g/l范围内,Cu2+的扩散系数随电解液中Cu2+浓度增大而减小。

4.4残极率

残极率的计算公式:残极率=本组电解槽产出残极重量÷本组装入的阳极板重量×100%。

我厂根据阳极板单块重量、电流效率、槽面作业率等生产参数,计算出阳极板电解周期为18.5天,阴极板的一周期、二周期的电解时间分别为9天和9.5天。我厂阳极板厚为45mm,极距为100mm;阴极板为不锈钢大极板,厚度为3.25mm。阴极、阳极入槽后,阳极板面至阴极板面的距离约为26mm。一周期作业完成后,装入新的阴极板,此时阳极板的厚度只有24mm,阳极板面至阴极板面的距离扩大到36mm。电解中,阳极板双面溶解,阴极板双面析出,但因设计时已确定阳极板的有效面积仅为阴极板有效面积的90%,随着电解进行,阳极与阴极的距离会逐渐增大。生产实践也表明,铜电解二周期的槽电压基本上都比一周期的槽电压高。一周期的槽电压基本上比较稳定为0.27V左右,二周期的槽电压通电0.30V,一直缓慢升到0.40V左右。其原因是二周期后期阳极板的有效面积会因穿孔、掉极、溶边等因素逐渐缩少。初始阳极板有效面积尺寸为960mm×1000mm(浇铸面)/930mm×985mm(触模面),阳极板单面的有效面积0.938mm。二周期换装出槽的残极侧边和底边均有不同程度的溶解,因阳极板厚薄不均和接触点导电的好坏,阳极板的溶解各不相同,溶解快的残极,板面较薄,边缘呈剧齿状,有效面积减少较多。残极板面一般呈下宽上窄形状,残极颈线宽约为0.81m,残极上部宽约0.86m,残极下部宽约0.88m,残极面积0.844m2,残极剩余有效面积仅为初始阳极的90%。溶解慢的板面较厚,边缘呈刀口状,有效面积只略有减少。

说明在电解过程中,阳极和电解液界面上,由于硫酸浓度较高、Cu2+浓度较低,液面扩散速度较快,阳极的溶解速度增加。在电解液深处,阳极下部的Cu2+离开阳极的扩散速度较液面慢。生产实践表明,Cu2+离开阳极的扩散速度与电解液深度增加成正比。

在阳极板与电解液接触的液面是固、液、气三相交界处,由于氧的参入下,还会发生铜的化学溶解,Cu+1/2O2+H2SO4=CuSO4+H2O。在二周期电解后期,阳极板底部越来越重,阳极板在液面处越来越薄,阳极板在此处容易发生溶断。板面穿孔主要发生与阳极圆盘顶杆接触的板面,因阳极板浇铸过程中温度高,被顶杆顶起时,易发生变形,成阳极板面最薄处。这些问题都会减少阳极板的导电的总面积,造成电流密度升高,槽电压升高。

4.5阳极钝化

电解过程中的阳极钝化,是指活性溶解的金属阳极溶解速度急剧下降的现象。大量的生产实践表明,它的产生往往与电流分布不均、阳极泥在电极上的附着及孔隙率大小、铜阳极中某些杂质含量过高、阳极上生成某种沉积物等有关。

关于金属的钝化现象,主要有成相膜理论和吸附理论二种。成相膜理论认为,金属阳极钝化的原因是阳极表面上生成了一层致密的覆盖良好的固体物质,把金属和溶液分隔开来。吸附理论认为,金属钝化并不需要形成新相固体产物膜,而是由于金属表面或部分表面上吸附某些粒子形成了吸附层,致使金属与溶液之间的界面发生变化,阳极反应活化能增高,导致金属表面的反应能力降低。

成相膜理论以为是何种成分的覆盖物直接导致阳极钝化却存在着不同的看法。

阳极表面生成硫酸铜结晶,被认为是引起铜阳极钝化的常见原因。在电解过程中,由于电解液循环不良、温度过低,电解液的黏度较大,阳极扩散层内Cu2+和H2SO4的浓度均较高,促使铜氧化物的形成。生成的Cu2O和CuO接着被硫酸溶解,在阳极表面上转化为硫酸铜晶体覆盖层。硫酸铜晶体还会捕集各种阳极泥,如Cu2O、NiO、CuCl等,共同沉积在阳极上,结果使得硫酸铜盐膜变得更厚、更致密,进一步阻碍阳极表面Cu2+的扩散。造成阳极表面的活化溶解区域减少,局部电流密度和电压升高。当一个连续而致密的硫酸铜盐膜形成时,就导致阳极钝化发生。

还有一种生成氧化亚铜膜引起的阳极钝化。在正常温度和高电流密度下电解时,阳极电位迅速上升,很快达到Cu2O的生成电位,于是Cu和H2O发生反应,在阳极表面上生成氧化亚铜,大量导电性差的Cu2O在阳极表面覆盖成厚而连续Cu2O层,就引起铜阳极钝化。钝化阳极表面上的Cu2O层不溶解,说明有一些杂质化合在Cu2O里,生成某种复合化合物,阻碍Cu2O在电解液中溶解。

生成的Cu3As膜也会引起阳极钝化。在不含溶解氧或溶解氧浓度低的电解液中,电解含砷很高的铜阳极时,铜阳极中的砷大部分与铜形成a固溶体,但也含有少量的化合物Cu3As。阳极溶解时,a固溶体中的砷以三价态进入电解液,随即水解生成亚砷酸,亚砷酸再与Cu2+发生如下反应生成的Cu3As黏稠,极易在阳极表面附着。同时这种很黏的阳极泥还捕集溶液中其他固体颗粒,如铜粉、As2O3,一起在电极上黏附。结果阳极表面的Cu3As层不断扩大,厚度和致密度也增加,最终严重阻碍Cu2+的扩散而导致阳极钝化。

吸附理论以为阳极钝化,可能与阳极表面的铜固溶体中的杂质镍或银的浓度有关。镍、银等过渡金属原子都有未充满的d电子轨道层,很容易与具有孤对电子的O2-或其它含氧粒子形成强化学键,因此,O2-或其它含氧粒子可牢固地吸附在金属表面而形成吸附层,从而增加了铜氧化为Cu+和Cu2+过程的活化能,降低了铜溶解过程的交换电流密度,导致铜阳钝化。

铜阳极中的共存元素、杂质种类及含量等因素影响阳极泥的数量和结构,从而影响阳极钝化。

铜阳极中的氧不仅影响阳极泥的结构和孔隙率,而且影响阳极泥的组成和数量。因为含氧高阳极产出的阳极泥明显较多,从而成为从阳极溶出Cu2+的阻力,非导电性CuSO4·5H2O也会在阳极表面大量析出,加剧了钝化。不管杂质分布状态如何,如果在阳极中同时出现高氧、高镍,不仅Cu2O相增加,惰性的NiO相也同时大量生成,结果泥层变得更厚更致密,Cu2O相也越稳定。另外,阳极中的镍使阳极泥变成凝胶状,产生钝化的倾向非常大。阳极中的砷和银溶于电解液后,产生二次反应生成阳极泥,铜阳极对这种阳极泥有良好的吸附作用,因此,阳极中的砷和银也会增大阳极钝化倾向。阳极钝化与阳极中的铅、砷、铋、锑的含量有关,即阳极中As/(Sb+Bi)之比小于0.5,且Pb含量大于0.15%时,阳极容易产生钝化。随着阳极中Pb含量的增加,阳极钝化倾向增大。这是因为生成的PbSO4、PbO沉淀在阳极表面,阻碍Cu2+的扩散。

5结语

影响铜电解槽电压的因素有很多,各种因素互相影响,随着生产的进行,不重要的因素不断积累,就变成影响槽电压的主要因素。

生产实践中,稳定较低槽电压生产的主要措施有:具有优质化学质量和良好物理质量的铜阳极板,这是降低槽电压,降低净液系统的生产负荷,提高电解液的纯净度,是采用高电流密度生产的前提,获得合格阴极铜质量的关键。为获得较好的作业率或减少重复冶炼费而控制过低的残极率,但过低的残极率会导致阳极末期槽电压急剧升高,最佳的残极率一般在14%左右。尽量降低电解液中的杂质浓度,杂质浓度较高,会增加电解液的粘度和电阻,还需增加明胶等添加剂的用量,这些因素都会导致槽电压升高。在槽面通风良好或温度较低的情况下,可适当提高电解液中硫酸浓度,这是降低槽电压最迅速也是最关键的措施,硫酸浓度保持在200g/l为最佳。

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/78890.html