SCI论文(www.lunwensci.com):

摘要:伊拉克某油田盐膏层定向井的9-5/8″套管固井面临诸多技术难题:定向井段复合盐膏层段长且蠕变压力高,漏失压力当量密度和钻井液密度仅相差0.1 g/cm3左右,极易发生井漏;该井段下部压力系数高达2.25的高压盐水固井期间外窜导致固井质量差、溢流频发及技术套管环空带压;高密度水泥浆配置难度高,可泵性差;固井前循环排量受限,清洗效果差;盐膏层在定向段暴露面积增大,加大了清洗难度;高密度饱和盐水钻井液和高压盐水氯根含量高,与水泥浆接触后,水泥浆存在超缓凝现象。现场通过选用合适的水泥浆体系及加重材料,并采用了双压稳固井技术和其他一系列技术措施,保障了固井作业的安全顺利完工,且固井质量良好。本井的固井作业经验可以为M油田复合盐膏层地层定向井固井及其他类似井的作业提供参考。

关键词:盐膏层;井漏;高压盐水;抗污染性;水泥浆体系;技术措施

0引言

目标井是位于伊拉克扎格罗斯山前构造M油田群的一口盐下水平井,该井Lower Fars层为异常高压层(Mb4-Mb2),主要岩性为软泥岩、石膏及盐岩,预测地层压力系数为2.20~2.23,局部存在高压气层和盐水层,相关研究成果显示该段软泥岩蠕变压力系数为2.25以上,井斜角为20°~45°时盐膏层坍塌压力较低,压力窗口窄;下部Mb1层为压力过渡带,其下Asmari层为具有微裂缝的目的层,漏失压力系数仅为1.18。由于该井储层距上部盐岩盖层短(不到100 m),需要在盐膏层段实施定向井作业。

12-1/4″井眼采用高密度饱和盐水钻井液体系来抑制盐膏层蠕变和高压盐水侵入,定向井设计造斜点2 398 m(复合盐膏层段),造斜率3°/30 m,稳斜45°进入MB1层0.6~0.8 m中完,下9-5/8"套管固井,采用双级固井方式全井筒封固,分级箍位于表层管鞋以上约200 m。9-5/8″套管固井作业面临井漏、高压盐水外窜、水泥浆污染及环空带压等难题,通过采用高密度抗盐水泥浆体系、双压稳固井工艺、高效清洗及顶替方案、全过程ECD控制技术、控制盐膏层段井斜不超过45°以及其他一系列配套措施,同时在作业期间严密监控、精心操作,保障了钻井、下套管及固井作业的安全顺利。9-5/8″套管固井质量良好,有效封隔了上部高压盐水层和蠕变地层,为下一开低压盐下裂缝带地层安全钻进提供了技术保障,也为国内外复杂盐膏层定向井固井作业提供借鉴。

1固井作业难点

1.1盐膏层定向段层厚增加,水泥浆密度增大

本井盐膏层井段为定向井段,与直井段相比,盐膏层厚度、封固段长度和高压盐水层厚度约增加15%(约68 m),导致盐岩、石膏、软泥岩等复杂岩性和高压盐水与水泥浆接触面积增加,水泥浆受污染风险增大。此外,相关研究发现,该区块盐膏层水平与垂直方向力学性质差别明显,各向异性突出,弹性模量低,水平方向泊松比高,盐膏层的安全钻井液密度窗口为2.31~2.50 g/cm3[1],加大了轨迹控制、井壁稳定和固井的难度。

1.2盐膏层水泥浆配置难

盐膏层如采用常规半饱和盐水水泥浆体系,存在流变性能不理想、稠化时间过长、强度发展缓慢、防窜防漏效果差等问题[2]。本井采用饱和盐水体系钻井液,且Mb2层高压盐水氯根含量高达18 000 mg/L,因此要求水泥浆具备良好的抗盐性和抗污染性[3]。此外,抑制盐膏层蠕变的水泥浆密度高达2.35 g/cm3,而高密度水泥浆存在流动性差、配浆困难、水泥浆易触变等复杂因素。

1.3井漏

Lower Fars层地层孔隙压力系数2.04,地层破裂压力系数约2.38。该井段为大段盐膏层,为防止盐膏层蠕变缩径,提高钻井液密度至盐膏层蠕变压力[4],约2.30 g/cm3,这就导致该井段压力窗口很窄,极易发生井漏。尤其是下套管及固井开泵顶替时,稍有不慎就会因压力激动而发生漏失[5],且高密度钻井液条件下堵漏效果极差,地层压漏后即使堵漏成功,但地层强度也不如未漏前。此外,该油田地处扎格罗斯山前构造带,部分区块在该井段存在薄弱层,邻井资料显示有多口井下套管和固井时发生严重井漏,影响了固井质量,有的井甚至不得不将套管起出,进行堵漏后方能继续下套管及固井作业。

1.4高压盐水外窜

Lower Fars Mb2层有高压盐水,固井候凝期间,水泥浆柱失重[6],高压盐水容易外窜导致固井质量差、溢流或安装井口头后套管环空带压。M油田已钻井中有多口井因固井时高压盐水外窜导致固井质量差、溢流、环空带压等情况,甚至有一口井处理固井后溢流(高压盐水段未被封固)长达2个月无果,导致无法钻8-1/2″井段,损失惨重。

1.5水泥环缺失导致套管挤毁

Lower Fars Mb5-Mb1层存在大套盐膏、软泥岩,固井期间如果因井漏或高压盐水外溢导致套管外水泥环缺失,可能将造成套管被挤变形[7]的恶性事故发生。已钻井在9-5/8″套管内钻具组合遇卡无法起出,井径成像测井发现位于Lower Fars Mb2盐层段的套管存在明显变形,固井质量显示该段套管外基本没有水泥[8]。

2技术措施

2.1防止水泥浆受污染的措施

(1)采用合适的水泥浆体系

采用抗盐水泥浆体系,3%左右的欠饱和KCl盐水配置。现场取样分别进行水泥浆与泥浆、前置液等配伍性试验,保证水泥浆即使被污染仍能够具有较高的强度。

(2)使用加重隔离液

使用密度接近地层破裂压力当量密度的加重隔离液,并适当增加用量,隔离液在井内的高度为350 m,以增强隔离效果。

2.2控制井底当量密度(ECD)以防止井漏

由于复合盐膏层定向井段地层压力窗口很窄,稍微不慎即可能导致井漏。因此,现场在钻进期间开泵循环、下套管、固井前开泵循环、固井期间等各个环节,自始至终必须系统、全面、精细地控制井底ECD。根据邻井资料分析和地层压力预测,须控制ECD不高于地层破裂压力当量密度,主要措施有以下方面:

优选高抗盐钻井液体系。针对复合盐膏层和高压盐水层,优选了高抗盐钻井液体系。该体系具有良好的抗盐、抗硬石膏以及钻屑污染的能力,在密度为1.9~2.3 g/cm3范围内性能稳定,抗温120℃时性能稳定,且体系具有较好的沉降稳定性,24 h上下密度差小于0.06 g/cm3,在高密度条件下流动性好,且具有良好的携岩能力,具备抑制复合盐膏层蠕变能力。该井段中完后深沉砂无,下套管无阻挂且基本下到井底。

(1)调整钻井液性能。钻井液密度要合适,在能控制盐膏层蠕变的前提下应该越低越好。下套管前通井,循环调整钻井液性能,维持良好的流变性,较低的屈服值和塑性黏度,以减小循环压耗及激动压力,从而降低井底ECD[9](详细钻井液性能如表1所示)。固井前循环充分,要求循环泵压稳定,泥浆进、出口密度一致,且固井前循环结束时泵入新浆以改善井内钻井液性能。

(2)维持良好的井况。改善井眼状况,使其顺畅、清洁、稳定,根据电测情况、电测资料分析及通井时起下钻情况,合理调整钻井液密度[10];对遇阻遇卡井段要划眼至顺畅;对通井循环和固井前循环要充分,以保证井眼清洁,防止固井时因岩屑堆积或井壁掉块、坍塌等导致环空憋压,进而最终导致憋漏地层。

(3)优化管柱结构。在套管串中加入适量的扶正器,既可使套管居中,又不至于明显增加循环阻力[11];考虑到高密度钻井液中的重晶石有沉积在水泥伞上导致循环憋压的风险,本井套管管串中不加水泥伞。

(4)优化水泥浆性能。根据对邻井资料的统计分析及利用软件模拟计算,选定水泥浆密度接近地层破裂压力,优化固井配方,设计水泥浆密度为2.35 g/cm3,采用颗粒级配加重技术,并在实验室多次检验,以维持较好的水泥流变性[12]。

(5)采用合理的浆柱结构。一级固井采用双凝水泥浆体系,以高压盐水层顶部为分界线,高压盐水层下部采用高密度速凝水泥浆,封固套管鞋以上至高压盐水层顶部,并加入适量纤维以增强封堵性[13];高压盐水层上部使用高密度缓凝水泥浆(密度2.30 g/cm3以上)+高密度水泥浆(密度较缓凝水泥浆高0.03 g/cm3),其中高密度缓凝水泥浆从高压盐水层顶部至13-3/8"套管鞋下100 m,高密度水泥浆则从13-3/8"套管鞋以下100 m至分级箍(约300 m长)。

二级固井采用双凝水泥浆体系:钻井水+高密度缓凝浆(尾浆顶-井口)+高密度尾浆(分级箍以上200 m),如果一级固井发生一般性漏失,二级水泥浆密度要稍降0.05 g/cm3。

为控制水泥浆在环空的高度以减小井底ECD,且能有效封固高压盐水层,需根据电测井径精心确定速凝尾浆和缓凝尾浆附加量,一级固井的速凝尾浆选择20%附加量,缓凝尾浆选择70%附加量。

(6)减小人为因素引起的激动压力,包括:①优化下套管速度:根据软件模拟及对邻井下套管速度的统计和分析,在裸眼段控制套管下放速度0.1~0.2 m/s,要求司钻平稳操作。②优化固井前循环排量:依据钻井时的排量及钻井液性能数据、井身数据及软件计算结果,优化固井前循环时的环空返速不超过钻进期间的1.20倍。下套管时分段循环以剪切钻井液,破坏泥浆结构力,开泵要缓慢,逐步提高排量至设计排量[14]。③优化顶替排量:利用软件模拟和计算,优化顶替排量,顶替时注意控制泵压不超过12 MPa,且注意观察返出流量,若发生井漏,在安全施工时间内应降低顶替排量。④优化打开分级箍后循环候凝时的排量:小排量开泵打通,等压力及泥浆池液面稳定后,提高循环排量循环泥浆至少1.5周,洗出一级多余的等一级水泥初凝后,再提高至最高排量。循环排量视现场井况漏失等综合考虑。⑤控制二级固井后井口憋压候凝时的表压:控制憋压2.67 MPa,以免憋漏地层。

2.3防止高压盐水外窜的措施

具体包括:(1)优化浆柱结构。一级固井采用双凝水泥浆体系,缓凝尾浆(稠化时间390 min)+速凝尾浆(稠化时间193 min),采用速凝尾浆迅速封固高压盐水层。(2)水泥浆中加入防窜剂。加入质量百分比为8%的防窜增强剂。(3)循环候凝。一级固井后循环候凝,提供环空循环压耗从而提高井底压力。(4)憋压候凝。二级固井后井口憋压2.67 MPa候凝。

3施工效果

(1)采用双扶正器组合通井,下套管时间较设计减少0.6 d。

(2)固井作业安全。固井作业安全、顺利,无井下复杂情况发生,无井漏发生。

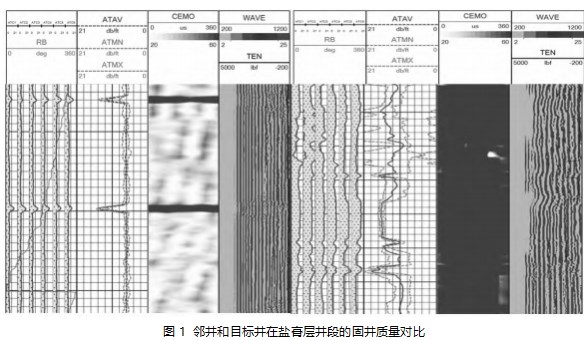

(3)固井质量合格。固井后环空无溢流,安装井口后环空无压力,盐膏层尤其是高压盐水层得到了有效封固,电测显示该井固井质量较该区块部分邻井固井质量优(图1)。

(4)与邻井及直井对比效果好。M油田盐膏层井段的9-5/8″套管固井作业施工难度大,邻井固井作业时复杂情况较多,固井质量亦难以保证,统计M油田所钻井的9-5/8″套管固井时的复杂情况包括:①下套管溢流、井漏,固井时井漏;②固井后环空带压,环空压力高达26.7 MPa;③固井失败后套管鞋处高压盐水溢流,反复挤水泥无效,导致无法钻8-1/2″井段;④套管外无水泥环,套管变形卡钻具并造成井眼报废等。

如图1所示,相比之下,采用上述技术手段后,本井固井完成情况良好。可见,采用上述工艺和技术措施可以解决复杂盐膏层定向井固井难题。

4结论

(1)采用扶正器组合通井有助于盐膏层定向段井壁修整及套管安全下入;

(2)盐膏层固井选用抗盐水泥浆体系及使用加重隔离液,防止水泥浆受污染;

(3)通过调整钻井液性能、维持良好井况、优化管柱结构、水泥浆柱结构、减少人为因素激动压力等措施以防止井漏;

(4)通过优化浆柱结构、加入防窜增强剂、循环候凝、憋压候凝等方法能有效预防因水泥浆柱凝固失重而导致的高压盐水溢出及高压盐水上窜,从而提高固井质量;

(5)本井固井作业的顺利完工为今后在该区块的固井作业提供了可借鉴的成功经验,亦可为其他类似区块的固井作业提供参考。

参考文献:

[1]吴怡,卢运虎,刘书杰,等.米桑油田盐岩层定向钻井的井壁稳定性研究[J].重庆科技学院学报(自然科学版),2019,1(21):63-67.

[2]林志辉,王志宏,李志斌,等.超高密度抗盐水泥浆体系的研究[J].钻井液与完井液,2005,22(S0):59-62.

[3]岳家平,武治强,耿亚楠,等.高压盐膏层定向井段固井技术对策及应用[J].中外能源,2019(1):34-39.

[4]刘振通,李山秀,孙万兴,等.YM21C井盐膏层小间隙水平井尾管固井技术[J].钻井液与完井液,2012(6):82-84.

[5]付华才,刘洋,孙政,等.套管下入激动压力计算模型及影响因素分析[J].钻采工艺,2013(3):15-17.

[6]唐世春,陈天成,白彬珍,等.玉北古近系膏泥层地应力分布规律探索[J].石油钻探技术,2013(1):31-34.

[7]秦国宏,覃毅,尤凤堂,等.水泥浆失重对高压油气井固井质量的影响分析及工艺对策[J].探矿工程(岩土钻掘工程),2015(3):33-36.

[8]梁华,陈国军,田钊.伊拉克某油田盐膏层定向井套管变形原因分析及预防措施[J].石油和化工设备,2023(3):146-150.

[9]郭子文,王正军,李韶利,等.延长油田延页平1井固井技术[J].石地质与工程,2013,27(5):92-94.

[10]楼一珊,郑力会.基于有机盐钻井液的稳定井壁新技术应用研究[J].石油天然气学报(江汉石油学院学报),2005(S6):888-890.

[11]王元敏.缅甸D区块Yagyi-1井固井难点与固井技术[J].石油地质与工程,2013,27(3):101-103.

[12]许前富,罗宇维,冯克满,等.一种高密度盐膏层固井水泥浆的研究及应用[J].钻井液与完井液,2014,31(1):68-71.

[13]李贵宾,修留永,张志湖.青海油田开2井高密度水泥浆固井技术[J].石油钻采工艺,2003(1):25-28.

[14]段海波.顺北油气田长裸眼固井防漏技术[J].石化技术,2023(11):180-181.

寻求SCI论文修改润色、SCI论文代发表等服务支撑,请锁定SCI论文网! 文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/78524.html