摘要:针对新能源汽车零配件实际应用中现有自动化生产设备柔性化程度低、涂胶复合精度差等问题,通过深入研究涂胶、压合工艺,研制出高精准柔性化涂胶压合线体。首先,分析了自动涂胶压合工作原理,设计了涂胶压合线体整体结构及布局,主要包括涂胶工作站和翻转复合工作站;接着设计了涂胶工作站机器人涂胶单元及翻转复合工作站的加热系统、仿形胎膜、翻转压合机构及下顶出式快速换模机构;然后开发了线体控制系统软件,控制系统通过关键工艺参数关联控制涂胶与翻转工作站之间信号互锁,提高了设备整体生产可靠性;最后,通过整体调试及性能分析,验证了所研发线体的整体性能。经过客户现场实际应用,线体可稳定实现汽车B柱板、激光雷达罩及底座3个产品的柔性化生产,涂胶后的外板胶线宽度、高度误差均在±0.25 mm以内,产品内外板关键接合面胶粘剂连续均匀填充,连续生产1 000套产品,产品合格率不低于99%。

关键词:涂胶,翻转压合,高精准,柔性化

0引言

随着新能源汽车制造工艺的快速发展,轻量化需求不断提高[1-2],工程塑料、复合材料等新型材料被广泛应用到新能源汽车零部件生产中,基于胶接的连接工艺可实现不同材料间的粘接,具备成型加工方便,降低产品质量,提高产品性能等优势[3-6]。现有生产过程中,产品内外板胶接装配一般需要涂胶与压合两种生产工艺[7-9]。自动化生产设备可以有效解决人工作业效率低、涂胶质量不高、涂胶过程有害气体对人体伤害等问题[10],其应用也逐渐得到普及。

由于消费需求不断提高,汽车产品更新换代速度增快,自动化生产设备的柔性化程度关系到企业生产效益[11],汽车制造业需要更少的设备投入来完成细分多品类的“柔性生产”[12]。此外,面对日趋个性化的车身设计[13-14],汽车零部件材料及结构复杂,胶的种类繁多,组分也复杂多样,涂胶和压合工艺的好坏是影响汽车车身密封性和安全性直接因素[15-17],这就对自动化生产设备作业精度提出了更高的要求。

针对现有自动化生产设备柔性化程度低、涂胶复合精度差等问题,本文设计研发了高精准柔性化涂胶压合线体,其通过对产品外板精准涂胶及内外板精准装配压合作业,实现对汽车B柱板、激光雷达罩及底座多种产品的柔性化精准涂胶复合生产。以下主要从线体的主要结构设计、软件开发及作业调试与性能分析等几个方面进行详细介绍。通过客户现场实际应用,验证了线体的整体性能。

1自动涂胶压合工作原理

汽车生产是批量性、流水式生产,在生产过程中有其特殊性,汽车用粘接剂、密封胶必须充分满足和适应汽车制造厂中的生产工艺——大批量、流水线生产及应用性能要求。在汽车生产过程中车灯、发动机罩、车窗、扰流板、柱板、车外装饰条、行李箱内衬等部位粘接均有应用粘接剂、密封胶,涂胶工艺是汽车零部件制造过程中的重要工序,机器人涂胶系统根据工件模型规划涂胶轨迹,通过控制机器人速度、末端胶枪姿态及胶泵出胶量,实现自动涂胶。压合工艺是通过施加压力,基于压力传递或界面扩散等原理,将两个或多个材料压合在一起,形成一个整体的工艺过程,通常是涂胶工艺的下一道工序。

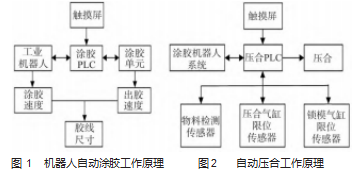

图1所示为工业机器人自动涂胶工作原理,采用IO连接方式实现机器人与涂胶系统之间的通信,基于机器人涂胶速度参数,通过PLC控制涂胶单元的电压输出,进而控制胶泵的出胶速度,实现对胶线尺寸的控制。

图2所示为翻转压合工作站自动压合工作原理,通过传感器检测物料放置情况、压合气缸限位情况,在满足各种压合条件后,工作站通过控制伺服电机自动完成产品压合。

2高精准柔性化涂胶压合线体结构设计

2.1线体整体布局

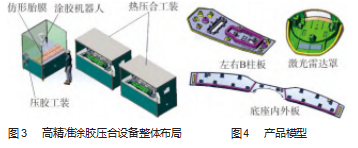

图3所示为本文所设计的高精准柔性化涂胶压合线体整体布局图,配套1台涂胶工作站,通过仿形胎膜快换,可实现对柱板、激光雷达罩及其底座等产品的柔性化精准涂胶作业;配套2台压合工作站,其中1台用于左右柱板(2件产品)和激光雷达罩(2件产品)内外板的胶接压合,另外1台用于激光雷达罩底座(2件产品)内外板的胶接压合,柱板、激光雷达罩及其底座产品模型如图4所示。

2.2涂胶单元

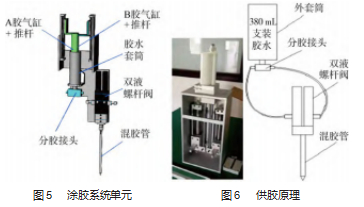

机器人涂胶单元包括供胶部分、分胶部分及出胶部分。供胶部分通过定制的气缸推杆装置分别对A、B组分活塞施加推力,将胶水泵出;分胶部分把A、B胶水隔断(不混合)分两个出口输出至双液螺杆阀的两个腔体;出胶部分采用双液螺杆阀对胶水进行计量与配比后,经过混胶管混合后输出,通过气缸控制截止阀开启/关闭,实现连续出胶和迅速关断。双液螺旋杆采用特殊偏心螺旋机构设计,保证了稳定出胶,可通过调节电机正反转实现胶水回吸,调节出胶量。

2.3高精度翻转压合工作站结构设计

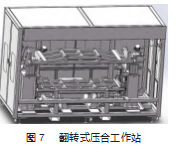

图7所示为高精度翻转压合工作站,通过对工件分层准确定位,可实现对工件的有效支撑和压合,其总体结构主要由加热系统、仿形胎膜、快速换模机构等几部分组成。

加热系统采用热风对产品进行加热,包括加热单元、送风系统和温控系统,温度可调,并配置温度检测模块,以使涂装件胶水快速固化,达到内外板快速粘合的目的。

胎膜分上模和下模,均设有热风管道,可单独控制加热。上模采用伺服电机驱动旋转,自动与下模扣合装配,下模设计有保压气缸机构,上模翻转到位后,进行上下模合模扣合。此外,胎膜整体采用分块式和铝合金材料仿形设计,可根据产品尺寸进行微调,使模具压合在过程中处于下升降台的工作平面上,避免模具损坏的同时,保证了工件内外板的贴合精度,胎模表面的贴皮处理也有效地防止了涂装件表面划伤、碰伤等损伤的产生。

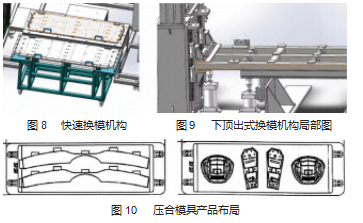

如图8~9所示为压合工作站快速换模机构及其局部放大图,其采用下顶出方式设计,结构布局紧凑,节省了换模空间,可针对B柱板、激光雷达罩盖及其底座等不同产品实现对应胎膜快速更换,产品压合布局如图10所示。由人工辅以叉车与换模小车更换模具,每次换膜时间小于30 min,不仅提高了换模的效率,保证了生产效率,还可以避免在换模过程中人员受到伤害,保证了设备生产安全。

3高精准柔性化涂胶压合线体软件开发

3.1 PLC控制器硬件选型

根据实际应用需求,控制系统主控单元选用了结构紧凑、组态灵活且具有功能强大的指令集的1200系列PLC及输入输出扩展模块和带8个可组态按键、分辨率为800×480的7英寸(17.78 cm)KTP700PN触摸屏。

3.2控制系统软件设计

通过充分考虑系统功能需求和性能要求,设计了涂胶压合PLC控制系统架构,提高了系统的可靠性、稳定性和可维护性;开发了系统各功能模块和PLC程序,并实现各个功能模块的控制逻辑,通过对程序仿真测试,系统可按预期方式作业。

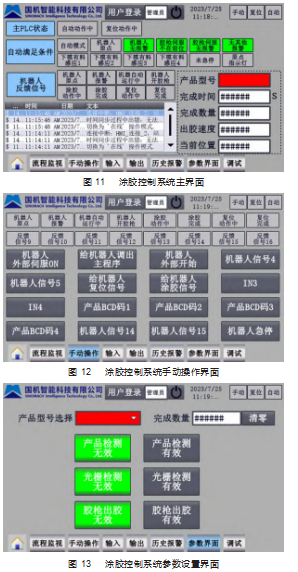

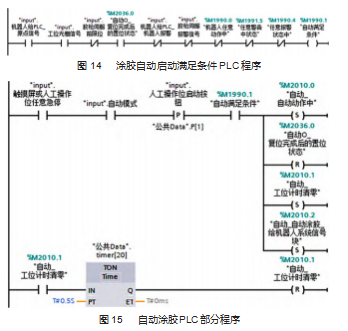

图11所示为涂胶工作站控制系统人机交互主界面,主要包括流程监视、手动操作(图12)、输入、输出、历史报警、参数界面(图13)与调试7个功能模块,图14~15所示为涂胶自动启动满足条件和自动作业的PLC部分程序,涂胶工作站自动工作模式运行时,传感器会对模具料况、工位光栅情况、机器人及胶枪伺服报警情况等进行检测,若不满足设定条件,则无法正常启动涂胶作业。自动作业过程中可通过主界面监视涂胶机器人作业状态、出胶速度及完成产品数量等信息。

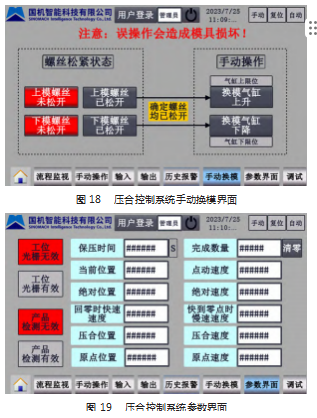

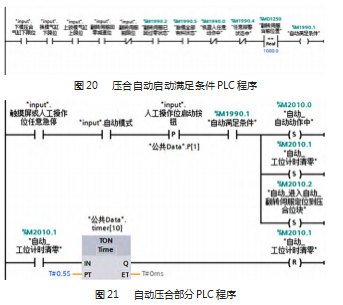

图16所示为压合工作站控制系统人机交互主界面,主要包括流程监视、手动操作(图17)、输入、输出、历史报警、手动换模(图18)、参数界面(图19)与调试八个功能模块,图20~21所示为压合自动启动满足条件和自动作业的PLC部分程序,压合工作站自动工作模式运行时,传感器会对模具料况、压合/换模/锁模气缸限位情况、报警情况等进行检测,若不满足设定条件,则无法正常启动压合作业。

4线体作业调试与性能分析

4.1作业调试

图22所示为高精度柔性化涂胶压合线体作业流程,人工将外板放至涂胶平台上,涂胶机器人对外板进行涂胶作业,待涂胶完成,人工将内板与外板定位装配在一起放置于翻转压合工装上,在80℃温度下自动合模保压120 s后自动开模,完成内外板粘接总成,如此循环,进行连续生产作业。

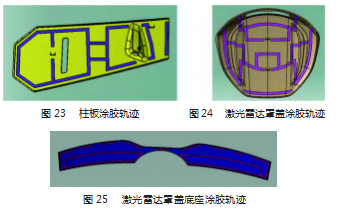

如图23~25所示为产品涂胶轨迹,其中雷达罩胶条长度为1 700 mm,B柱板胶条长度为1 200 mm,底座胶条长度为3 020 mm。把3种产品模型导入离线编程软件,自动生成涂胶轨迹离线程序,再将生成的离线程序导入到机器人控制系统,机器人按轨迹进行涂胶作业。

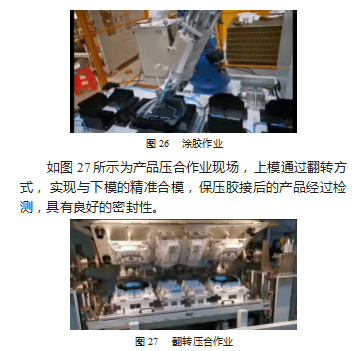

如图26所示为机器人自动涂胶作业现场,综合涂胶速度150 mm/s,整个运行过程平稳,轨迹之间衔接过渡平缓,没有出现较大冲击,能够按照既定的轨迹完成涂胶作业。

4.2性能分析

目前该涂胶压合线体已经在客户现场投入使用,可稳定实现汽车B柱板、激光雷达罩及底座3个产品的柔性化生产。经检测,涂胶后的外板胶线宽度、高度误差均在±0.25 mm以内,产品内外板关键接合面胶粘剂连续均匀填充,粘接后的产品具有良好的密封性,满足了客户生产需求。

5结束语

本文通过深入研究涂胶、压合工艺,设计研发了高精准柔性化涂胶压合线体,实现了双组份胶水的高精度配比出胶以及多种产品高精度柔性化涂胶复合作业,解决了传统自动化生产设备柔性化程度低、涂胶复合精度差等问题。

该线体主要包括涂胶工作站和翻转复合工作站,其中,涂胶单元可完成双组份胶水的高精度配比出胶;下顶出式快速换模机构可实现多种产品柔性化高效生产;翻转压合工作站可实现无定位产品高精度复合;PLC控制系统通过关键工艺参数关联控制涂胶与翻转工作站之间信号互锁,提高了设备整体生产可靠性。

最后,经过整体调试及客户现场实际应用,所研发高精准柔性化涂胶压合线体整体生产运行可靠,且极大提高了生产效率,连续生产1 000套产品,产品合格率不小于99%。其不仅可以应用于汽车零部件生产作业,还可以在家电等行业进行推广应用,对于推动下游制造业高质量发展具有重要作用。

参考文献:

[1]曹熏陶.汽车轻量化连接工艺与应用分析[J].汽车工艺师,2023(7):24-27.

[2]叶正挺.新能源汽车铝合金轻量化及其连接技术发展现状[J].科技创新与应用.2023,13(20):155-158.

[3]王莎莎.新型材料在新能源汽车中的应用[J].电子技术.2022,51(6):216-217.

[4]骆欢,张海亮,郑吉,等.紧固件自动涂胶设备关键结构设计[J].轻工机械,2014,32(4):22-24,30.

[5]杨博.高分子材料在新能源汽车轻量化中的应用及营销研究[J].塑料助剂,2021(6):53-56.

[6]严立云.试析新能源材料在新能源汽车上的应用[J].新型工业化.2021,11(12):131-132.

[7]包乐,倪鑫,张帆,等.复合防热结构件自动涂胶工艺研究[J].航天制造技术,2023(1):16-18.

[8]陈祎杭,杜玉晓,吴卓承,等.电视机背板涂胶系统软件的设计与应用[J].自动化与信息工程,2022,43(2):8-14.

[9]周强.智能涂胶技术的研究应用[J].汽车工艺师,2023(5):40-41.

[10]李伯可.风挡玻璃自动涂胶及装配工艺技术应用[J].现代制造技术与装备,2023,59(3):111-114.

[11]许斌,周新房,王伟华,等.面向飞机长桁壁板的柔性化机器人涂胶系统[J].航空制造技术,2022,65(19):100-106.

[12]现代制造编辑部.柔性制造在汽车领域的应用[J].现代制造,2021(13):60.

[13]徐领,王思.消费者购买新能源汽车的影响因素分析[J].汽车实用技术,2023,48(14):33-36.

[14]叶正挺.新能源汽车铝合金轻量化及其连接技术发展现状[J].科技创新与应用,2023,13(20):155-158.

[15]马啸尘.汽车引擎盖抓取涂胶机器人结构设计与运动仿真分析[D].长春:吉林农业大学,2021.

[16]李宇.商用车玻璃涂胶质量视觉检测方法研究[D].十堰:湖北汽车工业学院,2021.

[17]韩健睿,张瑞祺,郭瑞莲,等.一种基于工业视觉的汽车密封件涂胶工作站研究[J].科技创新与应用,2021,11(27):62-64.

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/78185.html