摘要:以单方向夹持的悬伸薄壁结构零件切削加工为研究对象,通过工艺设计优化有效避免了断裂,振动过切,尺寸变形超差,振纹等加工缺陷。使用Siemens NX12.0和宏程序结合的方式完成零件的四轴加工程序编制。通过降低最小壁厚和伸出长度比值、宏程序螺旋铣削切断工艺方案,解决加工过程中切削振动造成曲面与连接底座容易断裂的难题。提出薄壁曲面分段加工和控制走刀方向相结合减少了薄壁曲面振动和过切,减少了表面振纹以及粗糙度超差的影响。严格控制零件圆柱体回转跳动误差,解决不具备RTCP功能数控系统定轴加工精度超差问题。多次实例证明零件达到加工技术要求,为悬伸薄壁复杂结构零件提高切削加工质量提供参考。

关键词:单方向夹持悬伸薄壁零件,多轴切削加工,加工缺陷,优化策略,过切和变形

0引言

铝合金材料广泛应用于航空航天,在满足结构安全前提下零部件设计日益轻薄化。通过各种先进制造技术与工艺对机械零件轻量化设计与制造日益普遍[1]。铣削加工是复杂零部件机械制造工艺的重要成型手段之一,通过对零件内、外轮廓进行切削加工达到相应的尺寸精度和表面粗糙度。目前航空航天铝合金薄壁结构件大多采用四轴或五轴数控铣削加工完成。四轴或五轴加工存在线性轴和旋转轴联动插补过程中切削刚性较弱。大悬伸、长薄壁零件在切削中容易产生振动,过切,变形,断裂,尺寸精度和表面粗糙度超差等问题。对悬伸薄壁件切削中的缺陷进行研究显得尤为重要。

李体仁[2]等采用正交试验研究了高速铣削钛合金加工切削参数对切削力的影响规律,以切削力和材料去除率为优化目标利用遗传算法求解最优切削参数。陈虹松[3]等以加工效率和变形为目标函数模型,利用遗传算法寻求最优解,分析切削参数对加工效率和变形的影响规律。廖其刚[4]等通过锤击激振法模态试验和有限元仿真对大型铝合金薄壁件铣削时的动态特性进行研究。颤振是切削振动常见的主要形式,颤振的发生严重影响了加工精度和效率[5]。孙朝阳[6]等提出基于自适应变分模态分解与功率谱熵差的颤振类型辨识方法,辨识和区分机器人铣削加工中的模态耦合颤振和再生颤振,为机器人铣削颤振的针对性抑制提供理论指导。张磊[7]等以零件铣边颤振初期频率淹没问题,提出基于小波包敏感频带选择的能量熵颤振监测方法。植俊杰[8]等使用全离散法判断在不同刀具姿态下的铣削稳定性,构建了姿态稳定性图。

上述研究给铣削颤振抑制提供了一定的理论指导和实践参考。悬伸薄壁结构件生产常用CAD/CAM软件编程,生成的刀具轨迹不是基于切削力变化作为刀具轨迹生成主要依据。现实生产需要对切削力敏感度高的薄壁零件加工缺陷进行工艺调整满足零件技术要求。虽然CAD/CAM的刀具路径仿真结果显示零件能完成加工,但现实生产中仍然存在加工缺陷和失败的可能,而且对切削力和切削振动敏感的薄壁零件加工后产生缺陷的概率高于一般零件。因此,通过机械制造工艺优化改善或抑制不同类型和结构悬伸薄壁件的加工缺陷,是现实生产中常见和重要的问题。本文根据单方向夹持悬伸薄壁结构件特点通过机械制造工艺分析优化和研究,抑制零件加工中的缺陷。

1零件结构和切削加工难点分析

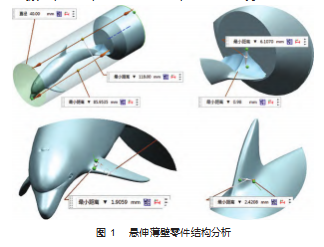

零件材料为6061铝合金,该材料常用于飞机蒙皮或壁板等结构件。圆柱毛坯尺寸40×118 mm,加工底座切断后总长控制106 mm。零件大部分采用G2曲面连续约束,曲面长度约86 mm,零件尾部与锥台底座连接处最大厚度6.1 mm,最小厚度1 mm左右。前端左右两翼壁厚尺寸1.9 mm,翼尖最小厚度约0.9 mm,长度约15 mm。顶部薄壁厚度约2.4 mm至翼尖最小厚度约为1 mm,长度约10 mm。零件要求加工后曲面特征表面粗糙度达到Ra1.6 um以下、左右两翼和顶部薄壁曲面特征完整且没有明显过切,零件曲面部分与锥台底座之间不能出现变形,裂纹或断裂的现象,如图1所示。零件的两翼和顶部的曲面厚度薄,曲面与底座相连接处薄,切削加工过程中容易产生振动、过切、表面粗糙度差、变形和断裂等加工难点。

2加工工艺制定

加工刀路应遵循先粗后精、先主后次、先面后孔等基本的加工工艺原则,选择合理切削参数,结合零件加工精度和效率以及零件结构特点合理规划。NX是功能强大、集成度较高的CAD/CAM/CAE软件[9]。可通过NX12.0编程软件对零件进行正反面粗加工,二次粗加工和曲面精加工进行规划,对于零件左右对称部分曲面精加工程序采用镜像复制实现,刀路规划如表1和图2所示。

零件可以采用四轴加工也可以采用五轴加工,在保证零件加工质量和效率前提下也要考虑实际生产成本合理选择加工设备[10]。工艺规划需要兼顾零件加工效率和加工后整体的表面粗糙度[11]。加工工艺应该按照零件结构特点和技术要求进行规划[12-13]。零件加工机床根据工艺分析选用现有的广东省机械研究所的GMI 4轴联动数控机床,该机床采用Siemens 802D数控系统,机床第四轴可实现G1直线连续插补以及宏程序插补。

3零件加工缺陷与工艺优化

3.1曲面与底座连接处产生断裂

遵循基本金属切削工艺原则,制定零件切削加工工艺规划是完成零件加工的重要基础。但并不意味着按照制定的工艺一定能使零件加工后完全达到技术要求,需要对加工后的存在缺陷进行分析,进一步修改、优化和完善加工工艺。

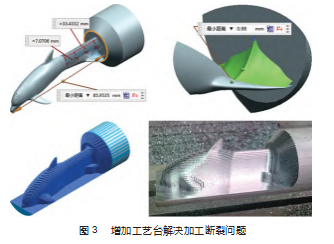

通过工艺优化解决零件在加工过程中曲面部分伸出长,底座连接薄容易造成零件断裂的问题。经过分析零件尾部最大厚度6 mm左右,尾部最小厚度1 mm左右,零件曲面长度为86 mm左右。切削加工过程中容易造成零件振动,变形或断裂。为改变最小壁厚与长度比值创建一个加强工艺凸台用于增加零件加工刚性,降低切削力对零件造成振动和断裂的影响。通过工艺优化增强零件的切削刚性改善加工时的切削振动。

零件曲面长度86 mm,设计的工艺台宽度尺寸7 mm长度尺寸33 mm左右。利用加强工艺台给零件足够的刚性支撑以后,将零件曲面前半部分先粗加工和精加工到位。完成零件前半部分曲面精加工后再将工艺台进行切除,再精加工尾部曲面。正面粗加工后的加强工艺台如图3所示。工艺台对提升零件加工刚性起到积极作用,解决了零件尾部薄壁曲面和底座连接处切削加工时容易造成振动,变形或断裂的问题。

3.2两翼薄壁曲面加工过切

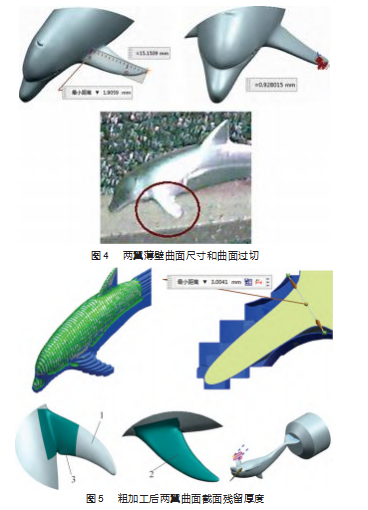

零件两翼最大厚度1.9 mm,翼尖厚度0.92 mm长度约15 mm。使用R2球刀对曲面精加工采用常规工艺很容易造成翼尖位置的过切,如图4所示。薄壁件的加工变形和过切对零件的质量和精度产生重要的影响[14]。采用多轴加工和工艺优化结合能提升零件加工效率[15]。通过优化工艺方案和走刀路线解决两翼和顶部薄壁曲面在加工过程中的过切问题。通过改变粗加工层切后残留的余量提高刚性减少振动,使两翼截面残留毛坯厚度达到3 mm,修改刀具路径走刀方式减少切削振动和过切。精加工刀路先加工两翼反面曲面1/2,然后采用从翼尖向内走刀方向加工的两翼正面曲面,最后完成两翼反面曲面剩余的1/2加工。精加工刀路先加工图5所示的曲面1,然后采用从翼尖有内走刀方向加工图5所示的曲面2,最后完成两翼反面曲面3的加工。通过制定粗加工后的残留余量,两翼曲面分段加工和改变走刀方向相结合机械制造工艺,避免了两翼和顶部曲面刚性不足和切削振动产生的过切和曲面粗糙度差的问题。粗加工后两翼曲面截面残留厚度如图5所示。

3.3曲面加工接刀痕精度超差

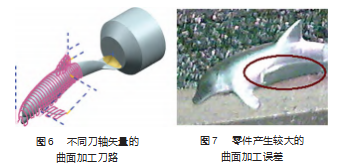

相同加工区域既可以使用四轴联动加工也可以使用定轴加工,在满足零件加工要求情况下尽可能使用定轴加工提升加工效率和减少四轴联动加工发生干涉碰撞的可能性。使用NX12.0软件定轴加工方式完成零件的粗、精加工。3+1定轴加工是将A轴旋转到固定角度后通过XYZ轴移动实现零件切削,NX12.0编程时需要将刀具轴指向直线而且与圆柱毛坯旋转中心线重合,生成3+1定轴加工刀路[16]。多轴加工编程路径规划是提供零件精度和加工效率的关键[17]。刀具轴对后续多轴加工效率,零件质量以及碰撞干涉等因素有重要影响。NX12.0软件定轴加工刀具路径如图6所示。

在复杂零件切削加工过程中使用3+1定轴加工能提升加工刚性提升加工效率。薄壁结构零件结构形状特点加工过程中,A轴需要多次旋转到固定角度后通过XYZ方向移动实现零件切削加工。使用NX12.0软件生成的刀具轨迹都是基于零件三维模型理想化情境下生成,零件定轴加工后曲面产生较大的误差,需要对问题进行分析,有针对性地予以解决,如图7所示。

RTCP(Rotation tool center point)功能是多轴数控加工机床的非常重要的功能[18]。RTCP降低了多轴联动加工复杂系数[19]。角度定义可以通过旋转轴角度或刀轴矢量来定义[20]。只要激活RTCP功能旋转轴到任意角度都能根据刀尖点变化进行补偿,不受零件装夹中心与机床旋转中心误差影响,零件可装夹在工作台加工范围内的任意位置。不具备RTCP功能数控机床进行定轴加工或者联动加工在现实加工中主要有两种处理方法。(1)找到零件装夹中心与机床旋转中心补偿到CAM编程软件后生成刀具路径,当零件装夹位置改变时需要再次找到零件装夹中心与机床旋转中心后在CAM编程软件重新生成刀具路径。(2)使零件装夹中心与机床旋转中心重合。本文采用第2种处理方法,此时需要对毛坏进行校正,使零件装夹在机床旋转轴上旋转后径向跳动误差均在允许的范围以内。使用杆杠百分表测头与毛坯圆柱表面最大素线接触,通过百分表指针跳动情况观察精车后的毛坯上最大误差位置。通过辅助工具进行校正直至跳动误差在零件加工的尺寸精度允许的范围以内。不具备RTCP功能数控机床进行多次定轴加工产生的曲面误差超差的问题,需要通过设计工艺台减少曲面精加工时产生的切削振动,严格控制零件旋转精度误差,精加工刀具长度补偿误差,刀具磨损因素进行解决。如图8所示。

3.4连接底座切断

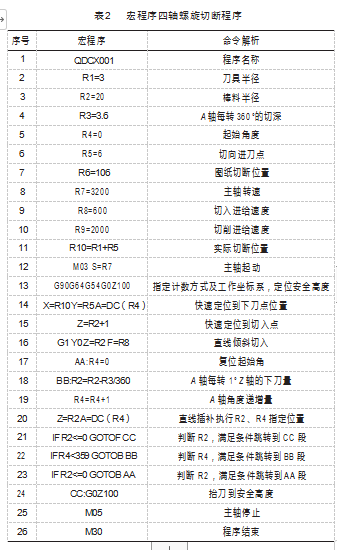

零件加工后需要将总长控制106 mm。如果采用车床切断的常规工艺,由于薄壁曲面与底座连接最薄1 mm而且是偏心零件,在车床卡盘旋转产生的离心力容易造成零件变形或断裂,切断速度慢容易导致效率低下而且切断刀容易折断的工艺难点。NX12.0软件对平底铣刀四轴螺旋铣断刀路生成较为繁琐,需要做辅助驱动曲面以及指定刀具轴,每旋转一圈螺旋切入量不容易控制,综合考虑采用四门子四轴宏程序编程能较好地解决上述编程问题。四轴宏程序具有程序量短,参数修改方便,易于形成模块化编程等特点,如图9所示。

通过NX12.0完成加工程序编制使用仿真系统对刀具路径进行验证的基础上,经过对薄壁结构零件切削加工实验验证,分析加工后的缺陷和产生原因以及应对策略,反复分析和修改工艺方案完成零件的四轴切削加工。加工后零件和底座没有发生断裂分离,零件表面连续曲面光滑性好,3个薄壁曲面特征完整表面粗糙度好而且没有产生过切现象。零件在机床上加工以及加工效果如图10所示。使用三坐标测量仪对零件进行检测,加工精度达到技术要求。

4结束语

铝合金复杂薄壁零件使用四轴或五轴切削加工越来越常见。除了参考文献提出的理论研究降低或抑制颤震引起的零件缺陷以外,本文分析了零件形状尺寸和技术要求基础上提出增加工艺台,增强切削刚性抑制切削振动、表面粗糙度超差、薄壁曲面过切与底座断裂等问题。提出了控制粗加工后残留厚度,薄壁段分段加工,改变刀具路径的走刀方向解决两翼和顶部薄壁曲面出现的过切和表面粗糙度超差加工缺陷问题。通过严格控制零件旋转跳动误差,解决不具备RTCP刀尖点跟随数控机床在多次定轴加工出现的曲面误差超差问题。使用四轴宏程序螺旋铣断工艺解决薄壁结构零件与底座分离困难的技术难点,切实解决了悬伸薄壁结构零件多轴切削加工缺陷等现实问题。

参考文献:

[1]黄林琪,陈显扬,陈韵律,等.基于3D打印的机械零件轻量化设计与制造[J].机电工程技术,2021,50(8):96-100.

[2]李体仁,胡晓强.高速铣削钛合金T4C切削力试验研究及切削参数优化[J].机床与液压,2019,47(1):45-48.

[3]陈虹松,董定乾,黄兵,等.基于遗传算法的航空叶片铣削加工工艺参数优化[J].工具技术,2021,55(9):68-73.

[4]廖其刚,樊海琴,葛英飞,等.大型铝合金薄壁件加工过程模态试验及有限元仿真[J].工具技术,2019,53(2):60-64.

[5]李洁平.铣削加工颤振试验设计及其应用[D].武汉:华中科技大学,2019.

[6]孙朝阳,彭芳瑜,唐小卫,等.基于自适应变分模态分解与功率谱熵差的机器人铣削加工颤振类型辨识[J].机械工程学报,2023,59(9):90-100.

[7]张磊,郑侃,孙连军,等.基于小波包敏感频带选择的复材铣边颤振监测研究[J].机械工程学报,2022,58(3):140-148.

[8]植俊杰,张立强,许洋洋,等.基于接触区域的球头刀五轴加工无颤振刀具姿态研究[J].计算机集成制造系统,2023,29(9):2971-2980.

[9]徐丽娜,孙慧,田德.基于NX平台的整体式分流叶轮五轴数控加工研究[J].现代制造工程,2019(11):85-89.

[10]佛新岗.基于UG和VERICUT的维纳斯四轴数控加工研究[J].机床与液压,2021,49(12):64-67,157.

[11]杨金成.汽车等速传动轴模具五轴加工工艺优化研究[J].锻造与冲压,2022(5):62-64.

[12]张毅锋,龙文武,曹义东,等.摆线偏心轴加工工艺及专用工装设计研究[J].制造技术与机床,2022(2):99-104.

[13]郭涛.某航空发动机钛合金整体盘轴加工工艺研究[D].大连:大连理工大学,2019.

[14]李升,叶佩青.导叶体五轴数控加工方法研究[J].组合机床与自动化加工技术,2018(12):90-93.

[15]王良,周金强,何晓青,等.大直径薄壁框类零件的五轴联动加工工艺优化[J].制造技术与机床,2020(9):13-17.

[16]程豪华,陈学翔.多轴加工技术[M].北京:机械工业出版社,2019.

[17]王寅飞,梁柱.基于五轴联动的UG多轴加工路径规划[J].机电工程技术,2017,46(6):80-82.

[18]王志远,喻里程,张凯洋,等.基于自修正模型的五轴机床RT⁃CP标定方法[J].组合机床与自动化加工技术,2023(5):6-9.

[19]洪莉莉.RTCP功能在多轴加工中的比较[J].煤矿机械,2018,39(11):91-93.

[20]胡松林,詹华西,张珍明.华中8系统基于RTCP刀轴矢量控制的五轴编程及应用[J].现代制造工程,2018(2):74-77.

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/78136.html