摘要:针对沙特国王港项目D201建筑屋面大跨度轻型钢桁架吊装,为满足沙特当地政府监管要求,同时为降低成本和保证工期,结合钢桁架矢高大、自身结构刚度较差等特点和施工现场情况,通过对比分析,优选出无支撑分段吊装方案。钢桁架采用3台吊机同时吊装,并在高空进行拼接。通过对卸载分析理论的探讨,选择采用了支座位移法模拟分析吊装卸载过程。将3台吊机吊钩视为支座,通过对支座施加不同的向下位移量,模拟吊钩下降过程,完成卸载过程。并获取了钢桁架杆件在各阶段的应力值,提前预判吊装过程的安全性,保证了后续吊装卸载工作的顺利进行。同时指出了支座位移法在模拟分析吊装卸载过程存在的不足之处,为类似大跨度轻型钢结构吊装卸载提供了有益的参考。

关键词:大跨度,钢桁架,无支撑,分段吊装,卸载分析

0引言

随着社会经济的发展,人类为了构建更开阔、更舒适的生产、工作和生活空间,大量建造大跨度复杂空间钢结构。随着钢结构跨度的增加,其用钢量也随之大幅增加。为了减少结构用钢量,设计单位千方百计对钢结构进行深度优化,导致一些钢结构自身刚性差。而大跨度钢结构在安装过程中,其受力形式往往会不同于正常使用时的受力形态[1],给后续的钢结构施工带来了极大的挑战,因此施工阶段的钢结构自身安全问题也日益突显。

目前,国内大跨度平面钢结构吊装常采用多机抬吊工艺,基于习惯思维,工程技术人员一般认为其结构简单,吊装过程应不存在安全问题,因此很少有人对其吊装卸载过程进行分析。工程技术人员对钢结构卸载过程中构件自身应力和变形的变化情况并不了解,仅凭经验采取一些常规的临时措施(如设置缆风绳)防止结构侧向失稳以保证吊装安全。相对于多机抬吊工艺的广泛应用,大跨度平面结构无支撑分段吊装方法在国内尚未见应用。由于该方法存在空中对接过程,且未采用临时支撑系统,吊装卸载过程中结构受力体系需经多次转换,因此从施工安全角度考虑,大跨度平面结构吊装卸载分析不应忽视。

本文以沙特国王港项目D201建筑为例,从工程特点、吊装方案、吊装卸载过程分析和实施效果等方面进行阐述,详细介绍大跨度平面桁架无支撑分段吊装卸载分析过程。

1工程特点

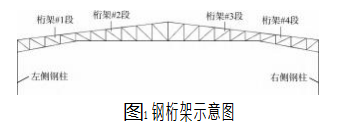

沙特国王港项目陆域建筑物、构筑物共约30多处,总面积约55万m2,钢结构总质量约4万t。其D201建筑屋面采用桁架结构(图1),其左右两端与变截面H型钢柱连接。桁架上、下弦杆和腹杆均为H型钢,桁架杆件之间均采用高强螺栓连接,分4段在加工厂预制,截面尺寸突变位置为分段点。钢桁架跨度为59.8 m,最大矢高为6.0 m,单榀桁架质量为15.4 t,每米质量仅为258 kg。

由于设计人员对该桁架进行了多次优化,结构受力合理,杆件选型与结构受力变化高度匹配,同时通过增加材料的规格型号减少用钢量,因此该屋面桁架跨度和高度大,单位用钢量小,结构刚性较差,钢桁架吊装卸载过程存在较大的安全风险。

2吊装方案

根据沙特当地政府有关规定,工程若采用双(多)机抬吊方案,吊装时需要相关政府部门认证的一级起重工进行指挥,所需费用昂贵。且需要提交专项吊装方案,后续的审批时间也很长,将对项目工期和成本产生不利影响。

虽然钢结构吊装现场场地开阔,能满足桁架整体组装和大型吊机作业要求,但技术人员针对单机整体吊装钢桁架过程(含钢桁架翻身)进行了多轮模拟分析,发现始终有部分杆件存在应力和变形严重超标的情况,因此单机整体吊装方案不可取。根据施工现场情况,综合考虑以上因素,决定采用无支撑分段吊装方案。

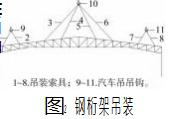

杆件加工好以后,经防腐和简单包装后直接运输至工地进行组装。桁架组装前搭设好组装平台,然后依次进行上弦杆、腹杆和下弦杆组装。钢桁架在施工现场组装成3段(图1中#2、#3段组装成一体),钢桁架中间段长35.8 m,质量9.0 t,两端段长12 m,质量约3.2t。组装完成后,先将端部2段桁架与钢柱连接,再吊装中间段桁架,3台吊机同时吊装桁架在高空进行对接,对接时施工人员站在举升车吊篮内作业(图2)。

3钢桁架卸载分析

3.1卸载方案

一般钢结构卸载完成标志着钢结构主体的完成,可以独立地承受自身的重量,抵抗外力的作用。但单榀钢桁架卸载完成后,仍存在结构稳定性问题。其上、下弦杆平面外计算长度过大,远远超过相关规范要求,存在平面外失稳的问题,因此须采取临时措施(如设置缆风绳)对其进行约束。考虑到桁架自身高度大,腹杆太长,上、下弦杆通过腹杆彼此约束能力降低,因此桁架就位后结构极其不稳定。同时,考虑到桁架就位后迎风面很大,为了保证其安全可靠,上、下弦均应设置缆风绳[2]。

为保证钢桁架卸载后的平面外稳定性,3段桁架在空中拼装完成之后,及时拉设好2组缆风绳,2个缆风绳设置点将桁架三等分,此时3台吊机仍处于吊装状态。

卸载时,为便于现场统一指挥和操作,3台吊机吊钩同步缓慢均匀下降,直至3台吊机均退出工作为止。

3.2卸载分析方法

在大跨度钢结构施工中,经常采用单榀吊装、分块吊装、整体提升等方案,在没有形成稳定空间结构前采用临时支撑或悬挂装置,将钢结构临时固定,在完成安装及焊接工作且结构形成稳定体系后将临时支撑(悬挂装置)拆除,完成结构卸载。卸载过程中结构受力将发生变化,为确保卸载时结构和临时支撑(悬挂装置)的安全,应对卸载阶段结构的安全性进行计算分析。

卸载的原则以结构计算为依据,以结构及临时支撑(悬挂装置)系统安全为宗旨,以变形协调为核心。根据这一原则,通过计算确定卸载方法[3]。近年来,行业内研究人员针对大跨度空间结构的卸载仿真分析做了大量的研究。如王泽曦等[4]采用SAP2000结构分析软件对安顺体育中心体育场大跨度悬挑结构进行模拟和分析,得到不同的卸载方案,对比卸载过程中和卸载完毕后最大卸载位移量、最大反力及卸载完毕状态与设计状态应力比,分析得出较为合理的卸载方案,为钢结构施工提供可靠的理论依据。

目前在大型钢结构工程应用中,临时支撑(悬挂装置)卸载过程的模拟和分析主要有两种方法:第一种方法是在模拟分析中将所有的临时支撑(悬挂装置)用反力代替,通过逐渐减小反力来模拟分析卸载过程,当反力降为零时表明卸载完成;第二种方法是将临时支撑(悬挂装置)定义为只压不拉(或只拉不压)单元,临时支撑(悬挂装置)的卸载过程可用杆件承受温度荷载时产生收缩(伸长)来进行模拟分析,当单元所受压力(拉力)为零时表明退出工作即卸载完成[5]。

支座位移法是基于上述方法一产生的,利用竖向支座约束来替代临时支撑(悬挂)体系,通过给支座施加向下位移模拟卸载过程,这种模拟分析方法比较简单,可以不用对支撑体系建模分析。但采用该方法时需要注意如下区别:支座能够承受拉力和压力,而实际卸载过程中临时支撑(悬挂)体系不承担拉力(或压力),只能在每次卸载时都计算出各个支座的反力,当所有支座都出拉力(或压力)时,卸载才完成。依据支座位移法原理,确定了本工程卸载模拟过程。

3.3卸载过程模拟

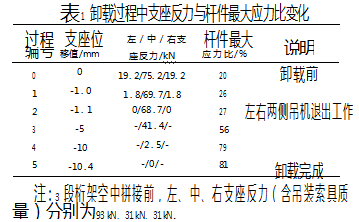

3段钢桁架在高空对接完成之后,3台吊机通过吊索将单榀钢桁架临时稳定地悬吊在高空,相当于一个钢结构悬挂体系。可将左侧、中间和右侧3台吊机吊钩(图2)视为悬挂体系的支座,分别表示为左、中、右支座,吊装索具可视为拉杆。采用支座位移法模拟卸载过程,通过施加不同的位移量进行多轮模拟,找出3个支座(吊钩)反力降为零时的位移量。选取卸载过程中具有代表性的阶段(位移点)进行结构验算,得到各支座反力与杆件最大应力比变化情况,如表1所示。

从整个吊装卸载过程来看,钢桁架受力变化经历4个阶段,受力体系经过3次较大的转换。第一阶段:3台吊机各自单独吊装3段钢桁架,汽车吊的负荷分别为93 kN、31 kN、31 kN。第二阶段:3段钢桁架在高空拼装完成,汽车吊的负荷分别为19.2 kN、75.2 kN、19.2 kN。

第三阶段:左右两侧吊机退出工作,汽车吊的负荷分别为0kN、68.7 kN、0 kN。第四阶段:所有吊机退出工作,卸载完成,汽车吊的负荷均为为0kN。

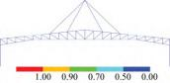

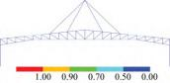

图3 卸载完成后杆件应力比

卸载时,随着吊钩下降值(支座位移量)的增大,支座反力越来越小,意味着汽车吊的负荷越来越小,但钢桁架杆件最大应力值越来越大。如图3所示,卸载完成后杆件最大应力比达到81%。主要原因是因为部分上弦杆(H型钢)翼缘截面尺寸较小,且所受内力为压力,受桁架自重的影响,平面外稳定性验算时应力值比较大。如果杆件最大应力值超标或需要控制其应力值在较小的范围内,就可以通过增设缆风绳的方法减少上弦杆平面外计算长度,从而降低其应力。卸载过程中,由于汽车吊处于工作状态,索具对桁架竖向位移具有约束作用,因此桁架在卸载过程中的位移值很小,完全可以忽略不计。桁架卸载完成后,结构竖向变形属设计考虑内容,可不纳入卸载分析范围。

4实施效果

钢桁架分3段同时吊装,两端段分别采用2个吊点,中间段采用4个吊点,吊点设置位置参见图2,采用吊索兜吊桁架上弦杆,每节桁架的其中1根吊索配1只手拉葫芦,用于调整桁架倾角[6]。并在每段钢桁架的两端系上麻绳(兼作溜绳)。提升钢桁架时,控制好麻绳,调整其空中姿态,防止其发生摆动或旋转。先吊装两端段桁架与钢柱进行连接,再吊装中间段桁架,将段间螺栓全部连接完成,然后拉设好缆风绳,此时吊机均不松钩,如图4所示。

图4 无支撑分段吊装

卸载时,3台吊车同时均匀缓慢松钩,直至左右两侧吊机吊钩上的索具出现完全松弛,首先退出工作。

然后中间吊机继续缓慢松钩,吊钩上的索具也出现完全松弛,至此所有吊机完全卸载并退出工作。相邻的两跨钢桁架吊装完成后,立即安装钢桁架之间的支撑系统及檩条,形成稳定的空间结构,此时可以将缆风绳拆除。

采用无支撑分段吊装工艺,安全顺利地完成该大跨度轻型钢桁架的安装。吊装过程中对杆件应力和变形进行了监测,监测结果与卸载分析基本一致,并满足相关规范要求,吊装过程的安全得到了有效保证。

5结束语

为满足沙特当地政府规定要求和降低施工成本,结合钢桁架自身特点和施工现场情况,并经过方案对比分析,最终选用了无支撑分段吊装方案。通过支座位移法模拟分析卸载过程,获取杆件各阶段内力值,提前预判吊装过程的安全性,为吊装方案编制提供了理论依据。

最终顺利完成大跨度轻型钢桁架安装,为类似大跨度轻型钢结构吊装卸载工作提供了一些有益的探索。

采用支座位移法模拟卸载过程,可以全面地获取钢桁架在不同阶段的自身受力状态。该方法简单易行,比较方便对复杂的结构进行简化计算。但也存在一些不足之处,如悬挂体系与结构的相互作用无法体现出来,这与实际的受力状态有一些差距。如某些悬挂点可能出现暂时脱离状态,用该方法不能模拟此状态,无法模拟临时悬挂体系的回弹对卸载过程的影响,对分析结果的可靠性可能会产生一些影响,需要加强对钢结构卸载过程的监测。

参考文献:

[1]林虎,黄佩兵.基于某游泳馆工程的大体积钢结构单机吊装关键技术探讨[J].机电工程技术,2022,51(6):245-247.

[2]黄佩兵,黄国军,万月英.圆筒仓输煤栈桥施工技术[J].钢结构,2012,27(6):66-68.

[3]周观根,吴霞,陈志祥,等.空间结构创新施工方法[J].空间结构,2009,15(4):25-32.

[4]陈鲁,赵元一.大跨度站房屋盖钢结构提升与卸载过程的数值模拟和施工监测[C]//第29全国结构工程学术会议,2020.

[5]饶晓文,季克和.探讨临时支撑卸载分析中的两种方法[J].河池学院学报,2017,27(5):80-84.

[6]曾新明,黄佩兵.大跨度轻型钢桁架吊装技术及应用[J].机械研究与应用,2022,35(6):128-130.

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/78134.html