摘要:为了确保叉车制动系统的制动性能良好,使叉车能有效地减速或驻停,保护驾驶员生命安全,对制动系统的检验方法和制动性能进行了研究。首先从叉车的驾驶方式、制动系统的组成结构两方面进行了详细阐释;然后根据《场(厂)内专用机动车辆安全技术规程》(TSG 81—2022)相关条款,总结了制动系统检验的要求、目的、方法;进一步结合叉车车轮产生滑移现象的原因,分析了制动性能指标-制动力。在此基础上,针对如何保持叉车制动系统的制动性能良好提出了见解,如可以围绕自行检查、维护保养、规范拆装、应急处理4个层面建立常态化管护机制,能有效防范制动系统失效,预防和减少叉车发生安全事故。为叉车制动系统的检验、制造、修理提供了重要参考价值。

关键词:制动系统,驾驶方式,组成结构,检验

0引言

叉车作为搬运、装卸、堆垛作业使用的自行式运输设备,在现代工业领域中应用越来越广泛,如物流行业、制造行业、仓储行业、餐饮行业、铁路行业等,然而根据国家市场监督管理总局近几年发布的《全国特种设备安全状况的通告》中的数据分析得出叉车的使用安全形势并不乐观,发生事故率逐年增加(尤其在作业环节事故率居高不下),因此对叉车的规范管理和安全使用已经成为企业和政府部门关注的重点。制动系统作为叉车运行机构的重要安全组件,其组成的装置和元件应经久耐用,不能因振动或冲击而损坏,不能出现自行制动现象(不包括属于设计和制造上为保证叉车安全运行的工况),同时应确保下述两项功能有效:(1)能控制叉车在行驶时的速度(通常指减速慢行或减速停车);(2)能控制叉车在原地(含斜坡)保持停止不动。因此,制动系统在叉车作业环节能有效地实现预见性制动,对叉车的安全性、可靠性以及企业的降成本、提质量、增效率、实现利润最大化和提升竞争力起着至关重要的作用。

所以在制动系统检验时,一定要根据叉车的驾驶方式和制动系统的组成结构特点,结合《场(厂)内专用机动车辆安全技术规程》(TSG 81—2022)(以下简称《技术规程》(TSG 81—2022))相关条款,把握检验项目的实质,抓住检验要求的重点,掌握检验方法的技能,总结、分析制动性能的优劣,排查和消除叉车制动系统的安全隐患。

1叉车的驾驶方式

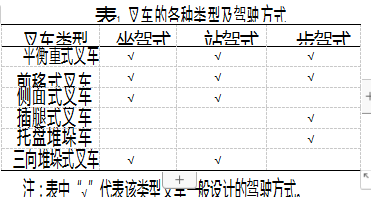

叉车属于机动工业车辆,是指可由驾驶员直接操纵(含遥控),利用门架和货叉,将承载货物升降移动,进行装卸、堆垛、拆垛等各种货物作业和仅在物流园区、制造厂区、港口(码头)、铁路货场等具有明确管理边界特定区域使用的自行式专用车辆[1]。根据驾驶方式,叉车分为坐驾式、站驾式、步驾式[2]。生产单位对各种类型叉车一般设计的驾驶方式如表1所示[3-8]。

2叉车制动系统的组成结构

叉车一般具有行车制动和驻车制动两套制动系统。行车制动系统(也叫脚制动系统)是指由驾驶员用脚踩下制动踏板,产生的脚踏力(即操纵力)通过制动操纵机构的传递,转化为刹车制动力,直接或间接控制运行叉车(含下坡)的减速或停车。驻车制动系统(也叫手制动系统)是指即使没有驾驶员的情况下,采用具有制动拉杆自锁(非自动复位)功能的手拉软轴结构,利用纯机械传递方法使叉车保持不动或驻停[9]。

制动系统的组成结构主要有制动器和制动操纵机构。制动器的作用是在车轮和地面接触面间,产生阻止车辆运行或运动趋势的力,一般装在车轮旁或者与车轮刚性联系的中间传动件上。根据摩擦副元件,制动器分为蹄式、带式、盘式、块式。制动操纵机构由制动踏板、制动主缸、轮缸等组成,作用是将司机产生的操纵力或来自其他能源的驱动力通过其组成元件传递给制动器。根据组成装置,分为机械式、人力液压式、真空助力式、气顶液式。

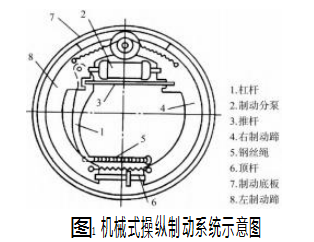

2.1机械式操纵制动系统

机械式操纵制动系统的组成如图1所示。施加外部操纵力,向右拉钢丝绳5,与之连接的杠杆1利用铰链点旋转,上端推动左制动蹄8向左,同时中上部通过推杆3推动右制动蹄4向右,左右制动蹄撑开,与制动底板7摩擦,实现制动器上闸制动。

优缺点:机械式操纵制动系统构造简单、调整维修方便、使用可靠,但没有增力机构,操纵控制装置比较费力,制动蹄片(块)磨损剧烈,使用周期短。通常只用于驻车制动系统和小吨位叉车。

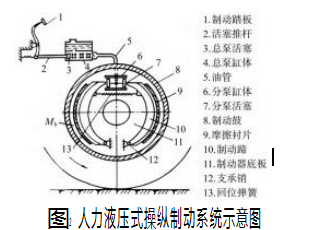

2.2人力液压式操纵制动系统

人力液压式制动操纵系统的组成如图2所示。施加外部操纵力,踩下制动踏板1,通过连接杠杆相对动作,带动活塞推杆2向右推动,总泵缸体4内部与之连接的总泵活塞3跟从运动,在压力的作用下,泵内液压油通过油管5流向分泵缸体6,推动分泵活塞7向外伸出,制动蹄10跟着张开,摩擦衬片9与制动鼓8接触,实现减速或刹车效果。

优缺点:人力液压式操纵制动系统把司机踩踏板力转化为推动总泵活塞的制动力,各车轮制动力分配均匀,制动平稳,不易跑偏,传动效率高,且具有自润滑。但容易出现液压活塞和泵缸体内部的触点磨损,管路连接处易漏油,影响系统的精度和平稳性。广泛应用于中、小吨位叉车。

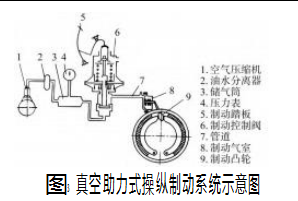

2.3真空助力式操纵制动系统

真空助力式操纵制动系统的组成如图3所示。施加外部操纵力,踩下制动踏板5,通过连接杠杆相对动作,制动控制阀6阀门被开启,储气筒3内气体通过管道7流入制动气室8,气室内活塞移动驱动制动凸轮9旋转,制动器上闸。

优缺点:真空助力式操纵制动系统利用压缩空气的压力转化为制动力,对车轮进行制动,操纵省力、制动力矩大和可实现异步分布式独特制动。但是驾驶舒适感差,需要消耗一部分发电机动能,结构复杂、造价高和制动滞后时间较长。在中、小吨位叉车上布置困难,广泛应用于汽车上。

2.4气顶液式操纵制动系统

气顶液式操纵制动系统的组成如图4所示。该制动系统是真空助力式和人力液压式两者的结合,其供能装置、控制装置与真空助力式相同,传动装置是气压—液压组合式。利用气推油加力器,将气压能通过加力器内部的气缸活塞推动液压缸活塞转换为液压能,作为制动力源,经过辅助元件(如管路),传到执行元件(如制动分泵4),实现制动器制动。

优缺点:气顶液式操纵制动系统兼有人力液压式和真空助力式的主要优点,采用液压轮缸作为促动器减少了非簧载质量,而且制动气室体积较小,整体结构布置紧凑,缩短了气压管路长度,与真空助力式相比,响应迅速,减少了制动滞后时间。但长下坡的高温会使制动液的性能下降,制动分泵(液压轮缸)的密封皮碗脱落,制动液渗漏飞甩,且结构复杂、质量较大、造价较高。主要应用于重型车辆上,在大吨位叉车上也开始应用。

3叉车制动系统的检验方法

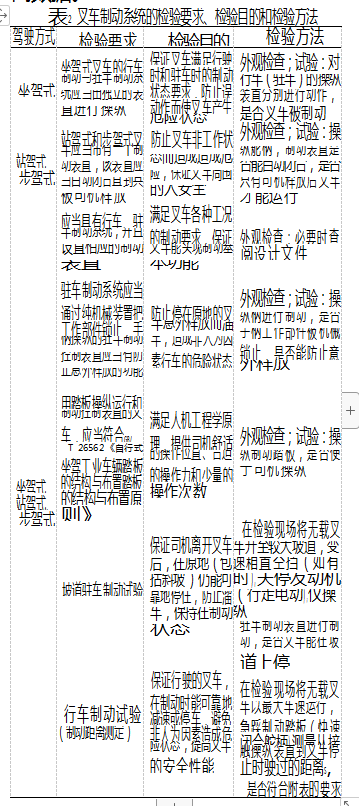

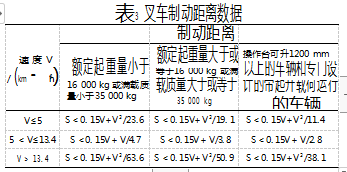

叉车制动系统的检验包括零部件和制动性能检查。首先,可以结合上述叉车的驾驶方式和制动系统组成结构的介绍和掌握,详细分析其特点,对被检叉车的驾驶方式和操纵制动系统类型做出正确判别。然后再依据《技术规程》(TSG 81-2022)相关条款,对叉车两个项目(制动系统检查和制动性能试验)进行检验[10]。制动性能是反映叉车快速减速直到停车的能力,可以用制动减速度、制动时间或制动距离来评价,而采用制动距离测试是最常用也是最方便的方法。也可采用其他精度更高的试验方法来说明行车和驻车制动性能,如牵引杆拉力试验法、加速度测量仪法、坡度法、车辆实际测试数据支持的模拟/计算法等[11-12]。现总结和归纳了《技术规程》(TSG 81—2022)中各条款对制动系统的检验要求、目的和方法,如表2所示,表3所示为叉车制动距离数据。

4叉车的制动力分析

叉车制动性能指标的下限是在规定速度制动时制动距离的最大允许值,上限则往往由制动力条件所决定。当有效制动力达到车轮接触地面产生的摩擦附着力时,导致车轮的推力超过车轮的理想滑动率,车轮停止转动而发生滑移。这时制动力和制动力矩变小,车辆多余的动能转化为与地面摩擦起热的热能,车轮胎发热,胎面橡胶强度减小而发生磨损,摩擦附着力系数数值变小,在使过的行驶路面上产生黑色的擦痕现象。因此在叉车行驶当中,只有有效制动力小于摩擦附着力,才不会发生滑移,车轮胎使用周期才更长,制动性能和稳定性能才更好。而有效制动力由制动器的制动力或制动力矩产生,为直线正比关系,在叉车制动系统设计、制造时,制动器要合理选配[9]。

制动力矩计算目前一般采用计算分析法和效力系数法。

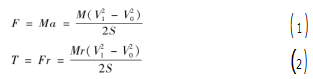

(1)计算分析法。叉车制动器的蹄端制动力F和制动力矩T分别为:

式中:M为叉车自重;V1为叉车末速度;V0为叉车初速度;S为叉车制动距离;r为叉车车轮半径。

(2)效力系数法。每个制动器产生的制动力矩T为:

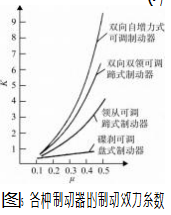

式中:K为每个制动蹄的制动效力系数;R为制动鼓半径;F为蹄端制动力。

其中制动效力系数K随摩擦因数μ成正比,如图5所示。

由于存在司机从感知到产生反应的时间间隔、产生制动作用前的传递时间[13],以及制动器摩擦衬片的磨损、制动器温度变化、异物进入工作面等情况,实际的制动力和制动力矩往往大于上述计算值。

5叉车制动系统的制动性能思考

为了保持叉车制动系统的制动有效和叉车安全运行状态,首先使用单位要落实叉车使用主体责任,按照《特种设备使用管理规则》(TSG 08—2017)的规定,配备叉车安全管理员和驾驶员,制定和遵守叉车操纵规程和安全管理制度[14]。其次坚持“预防为主、风险防范”的原则,在叉车制动系统检验和叉车使用工作当中做到:严要求、抓过程、重细节、勤检查、重落实。

5.1对检验工作的提示

在叉车制动系统现场检验过程中,当按照生产单位提供的使用维护说明书中相关说明,制动系统能实现功能并满足制动试验(含制动距离测试)的要求,但并不能代表或者保证制动系统符合要求。因此,还必须严格根据《技术规程》(TSG 81—2022)相关条款,结合被检叉车制动系统的结构件图、制动原理图等设计图样,对制动系统的组成结构(零部件)逐一核查、验证。此项工作虽然核查内容多、执行繁琐,但是是叉车制动系统检验过程中一项非常重要、必不可少的工作。

5.2对使用工作的提示

技术层面:制动系统应保持正常使用状态——不自刹、不失灵,制动性能不随温度、磨损、夹杂等变化而变化。经常性检查制动器的制动力或制动力矩,合理调整其大小,使有效制动力小于且接近轮胎摩擦附着力,防止车轮抱死滑拖,达到最佳制动效果。另外,驾驶员需要高度注意一点是当叉车倒退行驶制动时,制动轮变成后轮,制动轮轮压变小,容易发生侧面滑移或甩尾现象,这时驾驶员必须迅速将方向盘朝滑移方向转动,使转向轮产生的离心力与侧向外力相互作用,以阻止和消除制动轮滑移或叉车甩尾。

管理层面:驾驶员需严格执行叉车安全管理制度和操作流程,每天应按照使用维护说明书的要求进行运行前检查,对制动系统等确认正常后,方可使用。另一方面,使用单位对在用叉车至少每周进行一次自行检查,每月进行一次维护保养,每季度进行一次全面检查[15],可以围绕自行检查、维护保养、规范拆装、应急处理4个层面建立常态化管护机制,确保制动、动力等系统良好、有效工作,保持叉车的安全运行状态。

6结束语

随着工业4.0的推进,叉车与精密制造设备、智能操作设备等更多领域加速融合,应用更加广泛,质量要求也更高。而制动系统是叉车的关键组成部件,需具有工作可靠、制动平稳、操作轻便、制动作用滞后时间尽可能短等特点,并且结构复杂多样。因此,相关工作人员一定要加强对叉车制动系统相关知识的学习,提高技能和积累经验,以至在制动系统检验、制造、修理时能沉着应对、依规检验或制造、正确判别、严格把控,排查安全隐患,提高叉车在装卸、堆垛、搬运作业使用中的安全性能,保障驾驶员和周围人员的生命安全,促进企业降本增效,指引企业良性前行,创造更好的经济价值。

参考文献:

[1]GB/T 6104—2005,机动工业车辆术语[S].

[2]GB/T 6104.1—2018,工业车辆术语和分类第1部分:工业车辆类型[S].

[3]JB/T 2391—2017,500~10 000 kg乘驾式平衡重式叉车(含1号修改单)[S].

[4]JB/T 11037—2010,10 000~45 000 kg内燃平衡重式叉车技术条件[S].

[5]JB/T 3244—2005,蓄电池前移叉车[S].[6]JB/T 9012—2011,侧面式叉车[S].

[7]JB/T 3340—2005,插腿式叉车[S].[8]JB/T 3341—2005,托盘堆垛车[S].

[9]陶元芳,卫良保.叉车构造与设计[M].北京:机械工业出版社,2010.

[10]TSG 81—2022,场(厂)内专用机动车辆安全技术规程[S].

[11]徐格宁.厂内机动车辆技术检验[M].北京:学苑出版社,2001.

[12]GB/T 18849—2011,机动工业车辆制动器性能和零件强度[S].

[13]GB/T 26562—2011,自行式坐驾工业车辆踏板的结构与布置踏板的结构与布置原则[S].

[14]TSG 08—2017,特种设备使用管理规则[S].

[15]GB/T 41097—2021,非公路用旅游观光车辆使用管理[S].

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/78133.html