SCI论文(www.lunwensci.com):

摘要:某石化公司的顺丁橡胶装置发现溶剂管道出现了腐蚀穿孔问题。为了找到管道失效的根本原因,对腐蚀管道进行了取样,并进行了宏观检查、化学成分分析、硬度测量、金相组织分析、微观形貌分析以及腐蚀产物能谱分析等检验与分析。结果显示,管道的化学成分、力学性能及金相组织均符合要求。然而,微观形貌分析发现腐蚀区域呈现沿晶选择性腐蚀,能谱结果显示腐蚀区域含有较高量的氟元素。综合考虑到腐蚀主要发生在焊缝附近,焊缝的凸起和沟槽会在该区域形成涡流和低压区,导致管道内上层气相区的氢氟酸(HF)浓度过高,从而对管壁组织变化区域产生选择性晶间腐蚀。因此可以判断氢氟酸(HF)腐蚀是导致溶剂管道腐蚀穿孔的根本原因。针对管道失效原因,提出了在焊接施工、工艺操作和材质升级方面的建议措施,以避免和预防类似失效,从而提高设备的安全性。

关键词:HF;晶间腐蚀;腐蚀泄漏;失效分析;防腐对策

0引言

金属材料在石油化工、船舶运输、航天航空等领域具有不可替代的作用,但腐蚀失效的现象普遍存在,因腐蚀泄漏发生的事故频繁发生[1]。在石油化工行业中,腐蚀问题更加突出,主要是因为石油化工生产过程中存在许多具有腐蚀性的介质,例如酸、碱、盐等。据统计,我国石化行业每年因腐蚀而造成的经济损失达数十亿元[2]。在石化行业中,设备经常因腐蚀而需要更换和维修,腐蚀是导致工厂停工的主要原因[3]。因此,腐蚀是石油化工成产过程中重点关注的问题[4]。

管道作为一种经济高效的流体输送方式,在世界各国的流体输送中受到广泛应用[5]。然而,管道的运行环境比较复杂,各种损伤可能会产生影响,导致管道腐蚀破损、穿孔等问题[6]。研究表明,管道失效的主要原因包括管道本身的缺陷、管道腐蚀及第三方损伤等,其中腐蚀失效最常见,大约占所有失效的1/3[7]。随着管道服役时间的增长,受内外环境的影响,底部和内部发生腐蚀的情况经常发生,管道腐蚀问题已成为影响世界各国流体输送安全运营的重要因素[8]。

顺丁橡胶装置是常见的化工装置之一,而其受原油二次加工和联合生产工艺的影响,装置中的设备常有腐蚀发生[9]。据研究显示,顺丁橡胶生产装置的腐蚀问题主要出现在溶剂油回收系统中。这一问题的根源在于催化剂中的三氟化硼在溶剂油中的溶解性较差,导致未反应的催化剂在系统中与水发生水解反应,产生氟硼酸、硼酸和氢氟酸等酸性物质,进而容易引发设备的腐蚀。

在这些腐蚀因素中,管道腐蚀所占比例较大[10-11]。顺丁橡胶装置不管哪个设备发生腐蚀,将可能导致装置生产停工,因为持续运行则可能引发腐蚀穿孔发生泄漏事故,严重影响联合生产的正常运行,甚至造成重大的安全事故[12]。解决顺丁橡胶装置设备腐蚀的问题可从优化生产工艺和提升设备材质两方面入手。

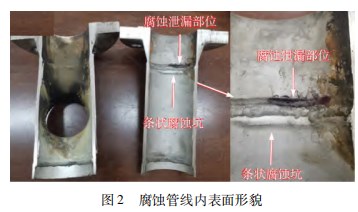

本文分析的管线来源于某石化公司的顺丁橡胶装置溶剂回收系统,腐蚀穿孔部位是P213A/B湿溶剂泵入口管(89×3 mm),管道材质为304不锈钢。该管线管内介质为己烷、丁二烯、水,可能含有氟离子,介质压力为0.1 MPa,温度为60℃。腐蚀泄漏部位位于闸阀两端配对法兰连接焊缝边缘,且均位于管线上半区,其整体形状如图1所示。管内外表面腐蚀形貌,可见管线上、下半区的宏观形貌不同,上半区呈灰白色,无积垢;下半区呈暗黑色,局部有黑色垢物。

为了确保装置的正常运行,避免管线腐蚀穿孔带来的诸多不利影响,有必要确定管线腐蚀穿孔的原因。因此,在管线腐蚀部位取样进行检测分析,然后进行腐蚀原因分析。通过分析腐蚀穿孔区域的宏观形貌、化学成分、金相结构和腐蚀微观特征,结合管线的运行条件和介质成分,确定了腐蚀穿孔的原因。并提出了相应的对策,以防止类似事故再次发生。

1腐蚀原因分析

1.1宏观观察

图2所示为管内外表面腐蚀形貌,可见管线上、下半区的宏观形貌不同,上半区呈灰白色,无积垢;下半区呈暗黑色,局部有黑色垢物,说明管线上、下半区流体流态及腐蚀性不同。腐蚀穿孔是由内腐蚀导致的,腐蚀主要发生在焊缝两侧的法兰和直管母材上,法兰侧腐蚀区域位于焊缝熔合线边缘,腐蚀区域为与焊缝平行的带状,带宽约5~6 mm,带长约100 mm,其中腐蚀严重部位长约30 mm,局部已腐蚀穿孔泄漏;腐蚀坑内充满具有金属光泽的粉状垢物。直管侧腐蚀区域位于距离焊缝熔合线3~6 mm的母材上,腐蚀区域为与焊缝平行的带状,带宽约5~6 mm,带长约100 mm,腐蚀不严重,坑深约为0.1~0.2 mm。将去离子水滴到腐蚀区域表面后测其pH值,pH值为2~3,呈强酸性。

1.2理化检验

(1)化学成分分析

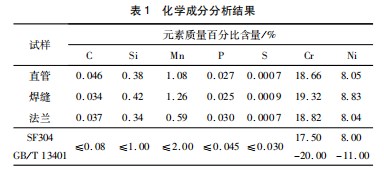

在腐蚀管道上取样进行化学成分分析,分析结果如表1所示。分析结果显示,该法兰、直管和焊缝的化学成分均符合304材料标准的要求[13]。

(2)硬度检测

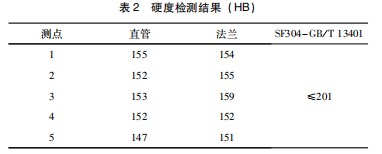

在腐蚀管道上取样进行硬度检测,分析结果如表2所示。分析结果显示,该法兰和直管硬度均符合304材料标准的要求[9]。

(3)金相分析

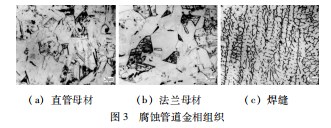

在腐蚀管道上取样进行金相观察,分析结果如图3所示,可见直管母材组织为奥氏体组织,晶粒度为8~9级;法兰母材组织为奥氏体组织+少量铁素体组织,晶粒度为8~9级;焊缝组织为奥氏体组织+枝晶状铁素体组织,均符合304奥氏体不锈钢管线、法兰和焊缝的组织要求。

1.3微观形貌分析

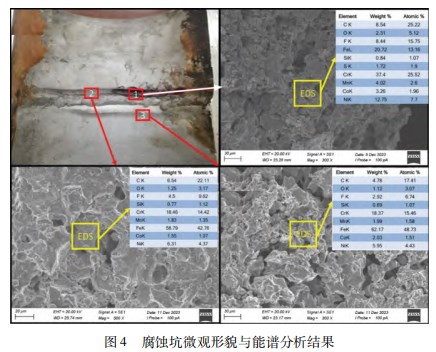

为了进一步分析腐蚀凹坑的形成过程和特征,对管段腐蚀部位进行了电镜扫描分析,电镜扫描区域和分析结果如图4所示,分别为观察部位1、2、3的微观形貌,可见法兰和直管内表面的腐蚀微观形貌是一致的,均为沿晶选择性腐蚀,晶界金属被腐蚀后,晶粒失去连接和支撑而脱落,腐蚀表面呈疏松多孔状,通过能谱检测可知,表面腐蚀产物主要由C、O、F、S、Fe、Cr、Ni等元素组成,其中腐蚀性物质主要为F和S(部位1中F元素检测值为8.44%质量分数、S元素检测值为1.72%质量分数;部位2中F元素检测值为4.5%质量分数;部位3中F元素检测值为2.92%质量分数),结合腐蚀坑表面PH值约为2~3,呈强酸性,推测该管线的腐蚀可能为氢氟酸(HF)或其他硫化物腐蚀所致。

2分析与讨论

根据宏观形貌分析判断,管内流体可能存在分层现象,管线上半区为气液相,管线下半区为液相,且上半区的汽液相腐蚀性更强,导致上半区腐蚀较严重。且腐蚀只发生在上半区焊缝附近,可能与焊接造成局部材料组织变化,或者与焊缝凸起导致流态变化有关。

根据理化分析结果可知,腐蚀管道的化学成分符合304不锈钢标准,同时硬度也符合304不锈钢标准。直管母材组织为奥氏体组织,晶粒度为8~9级;法兰母材组织为奥氏体组织+少量铁素体组织,晶粒度为8~9级;焊缝组织为奥氏体组织+枝晶状铁素体组织,均符合304奥氏体不锈钢管线、法兰和焊缝的组织要求。法兰和直管内表面的腐蚀微观形貌是一致的,均为沿晶选择性腐蚀,晶界金属被腐蚀后,晶粒失去连接和支撑而脱落,腐蚀表面呈疏松多孔状,表面腐蚀产物主要由C、O、F、S、Fe、Cr、Ni等元素组成,其中腐蚀性物质主要为F和S。结合腐蚀坑表面的pH值(约为2~3,呈强酸性),推测该管线的腐蚀可能为氢氟酸(HF)或其他硫化物腐蚀所致。

根据该管线的工艺情况可知,管内介质为己烷、丁二烯、水,且含有氟离子,介质压力为0.1 MPa,温度为60℃。由于丁二烯、氢氟酸(HF)的沸点温度较低(无水氢氟酸常压下的沸点约为20℃,40%浓度氢氟酸常压下的沸点约为44℃;丁二烯常温下的沸点为-4.5℃;而己烷常温下的沸点为69℃),在该管线设计的操作压力和温度(0.1 MPa、60℃)下,这可能导致了管内流体分为上下二层,下层为液相水和己烷,上层为丁二烯、氢氟酸(HF)等。有关文献提到,奥氏体不锈钢应进行消除应力热处理,避免母材与焊接接头产生碳化物及形成σ相[14]。本文腐蚀穿孔部位位于焊缝附近,且当流体通过焊缝凸起部位时,会在焊缝凸起部位产生涡流和低压区,水和己烷中的HF等酸性物质进一步气化,使上层气相区HF等酸性物质浓度更高。从而导致对管壁组织变化(如焊缝边缘区域受热敏化)区域产生选择性晶间腐蚀。

氢氟酸具有极强的腐蚀性,能够强烈腐蚀金属。而无水氢氟酸对金属的腐蚀影响微弱,在有水的情况下则会发生Fe+2HF→FeF2+H2的电化学反应,从而导致金属腐蚀。在高温下,液态无水氢氟酸对奥氏体不锈钢的腐蚀性较小,但在低浓度氢氟酸中,奥氏体不锈钢的腐蚀性却很高[15]。因此,304不锈钢完全不适用于氢氟酸浓度低于10%的情况[16]。根据氢氟酸环境的特点,应选择适宜的材料。在低浓度氢氟酸溶液中,300系列奥氏体不锈钢不适用,应选择更耐氢氟酸腐蚀的NiCu30合金材料[17]。

3结束语

综合理化检测与机理分析,可得出以下结论,并提出了相关建议。

(1)顺丁橡胶装置P213A/B湿溶剂泵入口管腐蚀减薄是由氢氟酸(HF)腐蚀造成的。其中流体分为上下二层,下层为液相水和己烷,上层为丁二烯、氢氟酸(HF)等气相流体。且当流体通过焊缝凸起部位时,在该处产生涡流和低压区,使水和己烷中的HF等酸性物质进一步气化,造成上层气相区HF等酸性物质浓度更高,从而对管壁组织变化区域产生选择性晶间腐蚀。

(2)导致该管线发生氢氟酸腐蚀的原因可能与工艺操作有关。在顺丁橡胶生产过程中,主要催化剂之一是三氟化硼乙醚络合物。由于三氟化硼乙醚络合物与溶剂油的亲和力较差,只有少量能够溶解,导致大部分残留在顺丁橡胶生产液中;在闪蒸过程中,压力迅速下降,残留的三氟化硼乙醚络合物会与析出的水分子结合,转化为氢氟酸和硼酸,因此P213A/B入口管道介质中可能存在氟离子;当工艺操作中的某些因素影响时,可能导致管道中氟离子的增加,进而加剧管线的腐蚀程度。

(3)对该管线的对接焊缝采用氩弧焊打底,通过RT探伤合格,确保焊缝内表面熔合良好,无凸起或沟槽类缺陷。随后进行焊后固溶处理,以消除敏化区域。

(4)通过工艺分析找出导致P213A/B入口物流中氟离子浓度升高的原因,并进行相应调整优化。调整P213A/B入口的操作参数,尽量提高操作压力,降低操作温度,以防止氢氟酸(HF)在结构变化处气化。

(5)必要时可进行材质升级,采用更耐氢氟酸(HF)腐蚀的NiCu30(MONEL alloy400)合金或奥氏体不锈钢+聚四氟乙烯衬管,延长使用寿命。

参考文献:

[1]马秀敏,朱桂雨,路东柱,等.我国腐蚀管理体系研究[J].中国工程材料,2022,24(1):190-197.

[2]吴明,谢飞,陈旭,等.埋地油气管道腐蚀失效研究进展及思考[J].油气储运,2022,41(6):712-722.

[3]骆惠,王箫然,刘冬平,等.玻璃鳞片增强酚醛环氧耐高温漆在石化保温管线上的应用[J].石油化工腐蚀与防护,2022,39(4):45-48.

[4]曹春红.石油化工静设备应力腐蚀开裂成因与防护措施[J].中国设备工程,2020(8):193-194.

[5]王琪,李伟明.基于威布尔分布的原油长输管道腐蚀风险定量分析[J].机电工程技术,2023,52(3):164-167.

[6]程旭东,王蕴,胡文君,等.腐蚀管道在走滑断层作用下失效模式分析[J].压力容器,2023,40(2):46-53.

[7]赵新伟,魏斌,杨专钊,等.316L衬里复合管道主要失效形式及其完整性检测技术研究[J].压力容器,2020,37(11):57-64.

[8]罗立辉,牛大宇,宋鹏迪,等.L290输油管道腐蚀穿孔失效分析[J].热加工工艺,2023,52(18):138-142.

[9]沈燚,吴祥,程伟,等.顺丁橡胶装置的腐蚀调查与腐蚀分析

[J].设备管理与维修,2019(9):58-60.

[10]郝新焕,杨欢,崔轲龙.乙烯顺丁橡胶装置腐蚀与防护[J].全面腐蚀控制,2015,29(11):58-63.

[11]王重阳,朱维国,吴卓,等.顺丁橡胶装置设备腐蚀原因分析及防腐蚀措施[J].石油化工腐蚀与防护增刊,2009,26(增刊):80-81.

[12]刘潇,李澍强.顺丁橡胶装置设备腐蚀原因分析及防腐蚀措施[J].石油化工腐蚀与防护,2015(7):144.

[13]中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会.GB/T 13401,钢制对焊管件技术规范[S].北京:中国标准出版社,2017:4-8.

[14]柏明清,马永平,张宏斌,等.顺丁橡胶装置胶液罐裂纹原因分析与对策[J].石油化工设备技术,2014,35(5):48-51.

[15]何玉坤.生产过程中氢氟酸腐蚀烷基苯装置分析与优化措施[J].化学工程与装备,2021(1):172-173.

[16]黄魁元.不锈钢在硝酸及氢氟酸中的腐蚀及缓蚀剂[J].化学清洗,1996(2):24-27.

[17]肖心一.氢氟酸烷基化装置的抗腐蚀材料[J].炼油设计,1983,13(4):30-33.

关注SCI论文创作发表,寻求SCI论文修改润色、SCI论文代发表等服务支撑,请锁定SCI论文网! 文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/78059.html