SCI论文(www.lunwensci.com):

摘要:水冷式电力电子产品以去离子水为冷却介质,产品多应用于高电压场合,对产品流道洁净度、密封性要求高;产品内部核心散热器模块内存在密布毛细流道,压力试验过程中的残留水结冰膨胀容易造成流道破裂导致散热器渗水,影响产品使用安全。对水压试验设备在运行中出现的管路内残留水结冰导致管路无法使用的问题进行了分析,通过理论与实践相结合的方法确定了原因为管道残留水无法排空。为此开发研制了一款水压试验集成设备,并进行试验验证,解决了流道和管路系统内部杂质的清洗问题和水压试验后管路系统残留水排空的问题。通过调研水压试验过程和试验项目参数,开发研制对应配置要求、系统组成的装置,压力试验设备主要由循环水系统、吹扫系统等组成,循环水系统可以供给待测品进行冲洗,吹扫系统主要用于保压后的排水。整体的试验过程主要分冲洗-保压-泄压-吹扫,试验具有动压测试功能,可对待测品进行动压测试。通过试验前后的数据对比,水压试验集成设备解决了流道和管路系统内部杂质的清洗问题,同时解决了水压试验后管路系统残留水排空的问题,满足了水冷产品的试验需求,试验效率提升50%。

关键词:集成设备;水压试验;水循环管路;进气管路

0引言

现有的一种水压试验设备仅用于完成管路水压试验,设备采用柱塞泵增压或者气液混合增加原理,功能单一、无法调节流量,无法以大流量进行产品管路冲洗,产品流道洁净度无法保证,试验结束产品内部残留水紧靠自然流淌[1]、无法彻底排空,产品应用于高纬度地区时,流道内残留水结冰,存在破坏流道及管路的风险,压力试验过程中的残留水结冰[2]膨胀容易造成流道破裂导致散热器渗水,影响产品使用安全。

为了解决上述问题,本文提出了一种水压试验集成设备,兼冲洗、保压、主动排水、流道烘干功能,设备采用工控机控制,可根据不同产品需求,调节测试流量、压力、烘干时间、烘干温度,从根本上解决管路清洗和残留水问题,水压试验设备应用于需要用水进行冷却的产品调试,产品试验过程中冷水进热水出,查看产品性能和参数是否满足设计要求,此时管路中充满水,试验[3]结束后需将管路中水排空。本水压试验集成设备可以一站式完成水冷电力电子产品冲洗、试压、试压后排水、产品管路烘干等工作,能够适应灵活多变的生产场景,有效保证水冷电力电子产品流道的洁净度、检测流道的密封性,同时消除高维度地区因产品排水不彻底造成的内部管路结冰等问题。文中通过进行试验[4]验证,对冲洗、吹扫前后的数据进行对比分析,得出加压冲洗和加温吹扫管路能够将管路中的杂志和残留水彻底清除,保证管路的清洁和干燥,解决流道和管路系统内部杂质的清洗问题和水压试验后管路系统残留水排空的问题,达到满足水压试验要求的标准,有提高试验效率、保证产品水压试验质量的价值和意义。

1工作原理

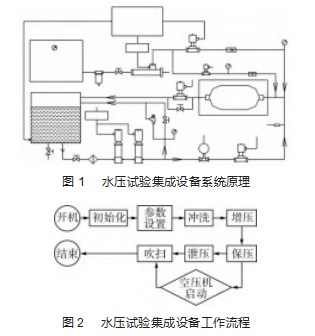

水压试验集成设备包含冲洗、保压[5]、泄压、吹扫和烘干功能,能够避免压力试验过程中试品残留水的现象。用于对试品进行水压试验[6],包含水循环管路、进气管路和纯水罐,其中纯水罐通过水循环管路适于与试品内介质管路相连,水循环管路中包括连接在纯水罐的出口和试品内介质管路的进口之间的进水管路和连接在纯水罐的进口和试品内介质管路的出口之间的出水管路,进水管路中设有进口阀,出水管路中设有出口阀。水压试验集成设备系统原理图和工作流程图如图1~2所示。

2结构组成

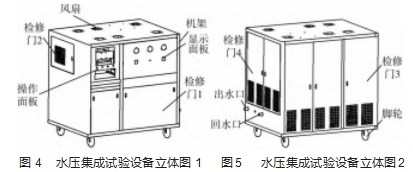

水压试验集成装置包括机架、检修门、显示面板、操作面板、风扇、脚轮、回水口、出水口。压力试验设备[7]主要由循环水系统、吹扫系统组成等组成。模型建立从壳体结构设计到元器件搭建、仪器仪表安装、接配线、系统调试,整个循环水系统可以供给阀组件进行冲洗,吹扫系统主要用于保压后的排水。

整体的试验过程主要分冲洗—保压—泄压—吹扫1—吹扫2—动压测试—数据获取。

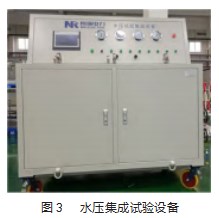

设备具有动压测试运行功能,可对试品进行动压测试。水压试验集成设备主视图如图3所示。

2.1冲洗

水压试验集成设备以设定的流量运行,纯水从纯水罐中出来后经过管路[8]、过滤器、主泵、增加泵、流量变送器、电动阀1、压力变送器进入试品,从试品出来后经过电动阀2、过滤器回到纯水罐中,往复循环。水压表监测系统压力,当压力超过额定压力时,溢流阀打开水回流到纯水罐。当系统压力大于起跳压力时,安全阀打开水回流到纯水罐。冲洗过程中电动阀1、电动阀2打开,电动阀3关闭,空压机可以同步工作存储压缩空气。冲洗的目的在于清洗试品内的灰尘及污渍,同时在冲洗过程中尽可能排除试品内的空气,为下一步保压创造先决条件。

2.2保压

待试品中的水、气体基本排净后,此时试品内充满水。关闭电动阀2,系统主泵持续运行给试品进行增压,当压力达到预设值时主泵停止运行同时关闭电动阀1,试品以预设压力值保压一定时间(保压时间可设定)。

2.3泄压

保压试验结束后,电动阀2打开,试品中的水回流到纯水罐中,试品中压力降低。

2.4吹扫1

泄压完成后,关闭电动阀1,打开电动阀2、电动阀3,压缩空气从空压机出流经过滤器、手动阀、加热器、电动阀3、止回阀1后进入试品,将试品中的残留水吹回到纯水罐中,此过程加热器不工作,瞬时大气流排水,由于空压机储气罐容积小,该时间较短,设备使用过程中可根据需要重复一定次数。

2.5吹扫2

吹扫1结束后,电动阀2、电动阀3关闭,电磁阀1开启,此时加热器开始工作,经过加热的压缩空气从快速气管接头经过高压软气管进入试品,持续对试品进行长时高温小气流烘干,吹扫时间可设定,时间到后电磁阀关闭,吹扫结束(备注:该吹扫过程中,试品保留1个口进气、1个口出气,其余口用相应的封堵工装封闭或者在水箱水位低于回水口时,直接吹回原水罐中)。

2.6动压测试

设备具备动压测试功能,即设备带试品以预设的压力循环运行,运行过程中通过变频器使泵保持在低流量、较高压力的状态下运行。

2.7数据获取

工控机、显示器安装于设备操作面板上,通过开发的控制软件操作设备,操作界面中可录入试验的产品编号并存储试验数据。

2.8设备使用

空压机通过进气管路[9]适于与试品内介质管路的进口相连,进气管路包括吹扫管路和加温吹扫管路,吹扫管路中设有吹扫阀,加温吹扫管路中设有加温吹扫阀;其中,进水管路适于将纯水罐中的水送至试品中,出水管路适于将试品流出的水回流至纯水罐中,吹扫管路适于将空压机产生的加压气体送入试品中,加温吹扫管路适于将空压机产生的加压气体[4]加热后送入试品中。

采用该水压试验[10]集成设备满足对试品冲洗、保压、泄压、吹扫和烘干等功能,达到了一机多用的效果,解决了试品试验后排水不彻底、管路结冰的问题,设备可以采用集成控制,可一键式完成全部作业过程,作业效率高效便捷。水压试验集成设备立体图1和立体图2如图4~5所示。

3控制系统

水压试验以设定的流量将纯水从纯水罐中抽取出来[11],通过管路连接到集成设备的进水口,启动集成设备根据试验要求进行参数设置。首先对管路进行冲洗,将管路中的杂质清理干净,其次打开电动阀进行增压、进而保压,打开电动阀空压机可以同步工作存储压缩空气,同时开启加热器,经过加热的压缩空气瞬时大气流将管路中的水排空、烘干,最后关闭集成设备电源,拆除试验管路,完成水压试验。

集成设备将冲洗泵、高压泵、空压机等,通过PLC及电动阀控制,可实现水压试验过程的自动化[12]。利用空压机的高压空气,可对水压试验后的产品散热器流道中的水排空,避免寒冷地区结冰造成产品损坏。集成设备设计为双工位,可同时对2台产品进行水压试验,有效提升试验效率,可随工作需要移动,满足不同场所的使用要求[13]。

水压试验集成设备的主要参数如表1所示。

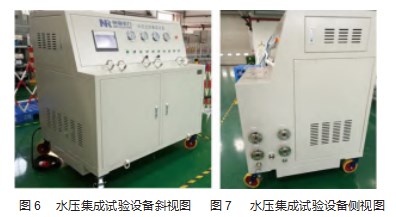

水压试验集成设备斜视图和侧视图如图6~7所示。

4测试验证与结果分析

本文将冲洗、水压、吹扫、烘干等多个功能需求集成到1台设备上,通过空间上的合理布局控制设备体积,实现了设备的可移动,能够适应多个工作场合;设备将吹扫和烘干功能相互独立,可以实现吹扫及烘干同时作业,有效提高了生产效率;高、低压泵的配合使用,既能满足产品的大流量冲洗要求,同时可以满足产品的静态水压试验要求,充分达到了一机多用的目的。通过大流量空压机和加热器的选用,有效解决了大容量电力电子产品水压试验后排水不彻底、散热器流道壁挂水结冰带来的散热器胀裂问题[14],彻底杜绝了产品发货至高寒地区的技术风险。

采用该水压试验集成设备能够完成所有一次水冷产品水压试验,并可对试品进行冲洗和吹扫,排空残留水。同时该设备集成的方式可应用于其他有水压试验的场合,如水冷却管路及整机水压试验。

水压试验集成设备具备冲洗、保压、吹扫功能并可连续自动运行,可对试品进行保压前的冲洗、保压,保压后的排水,在柔直等高标准要求的产品上,此设备可完全满足设计开发的相关要求。

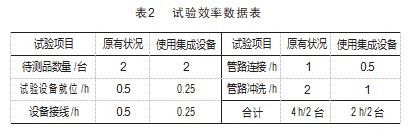

水压试验集成设备设计为双工位,可同时对2台产品进行试验,试验效率提升50%,减少管路连接和周转时间。详细试验效率数据如表2所示。

随着水冷市场的快速发展,水压试验集成化在调试中得到越来越广泛的应用。

5结束语

此研究完成了一款水压试验集成设备的开发研制,解决了市场上现有的成套标配水压试验设备功能单一[15],仅能完成静态水压试验,试验结束后排水仅靠自然回流,排水不彻底,流道内残留水结冰,破坏流道及管路的问题。该水压试验集成设备包含冲洗、保压、泄压、吹扫和烘干功能,可对试品进行保压前的冲洗、保压、保压后的排水,能够避免压力试验过程中试品残留水的现象,彻底解决上述问题[16]。

水压试验项目的集成,能够满足管路冲洗、保压、泄压、吹扫和烘干等功能,达到了一机多用的效果,解决了试品试验后排水不彻底、管路结冰的问题,设备采用集成控制,可一键式完成全部作业过程,作业效率高效便捷。同时,该水压试验集成设备设计有双工位,能够同时满足2台产品进行试验,试验效率提升50%、减少管路连接和周转时间,高度集成体积小、便捷性高、随工作需要移动,满足不同场所的使用要求,面板操作安全可靠,达到预期设计目的。

参考文献:

[1]张生存,陆小明,常永慧.阀体铸件水压试验装置与应用[J].铸造设备与工艺,2020(6):42-44,64.

[2]冯兴,黄文健,夏鹿.浅谈LNG模块水压试验防冻措施[J].石油和化工设备,2023,26(6):90-92.

[3]卓美利.浅谈海船船体密性试验的方法和检验要点[J].航海技术,2023(5):41-43.

[4]周仕雄,白川,孙杰等.核电站水压试验泵维修关键技术总结[J].设备管理与维修,2023(19):114-117.

[5]王会琼,李正方.高压循环冷却器管箱设计改进及质量控制[J].云南化工,2023,50(9):129-132.

[6]孔维轩,刘宁,林煦淏等.国内通用水压试验标准内容对比分析[J].环境技术,2023,41(7):153-158.

[7]王俊青,鞠海华,王小鹏等.汽轮机缸体水压试验装置的设计研究[J].液压气动与密封,2022,42(11):11-15.

[8]张一鸣,钱玉英,宋蕊香.清原抽水蓄能电站引水钢岔管水压试验研究[J].水利水电技术(中英文),2023,54(S2):67-72.

[9]戚波.阜康抽水蓄能电站钢岔管原型水压试验[J].黑龙江水利科技,2023,51(7):33-36.

[10]章镇宇,王宏,冯佳俊等.承压设备水压试验自动控制装置设计与实现[J].机床与液压,2022,50(18):55-61.

[11]武晓斌,尤翔,刘邯涛等.钢管水压试验机新型步进式取料装置[J].重型机械,2021(6):23-26.

[12]曹祖东.气瓶外测法水压试验常见问题及解决方法分析[J].化纤与纺织技术,2022,51(3):59-61.

[13]吴静,张帅,汤朋朋等.一种适用于深水压试验的传压隔热装置设计[J].装备环境工程,2019,16(2):12-15.

[14]路娟,吴承瑞,白雪艳.隔爆外壳水压试验工装的设计[J].机械制造,2023,61(9):71-72,56.

[15]秦艳玲.混凝土排水管水压试验装置[Z].广西世诚工程检测有限公司,2020-09-01.

[16]张赟,孙丁群,王永亮.应用高压共轨技术减小水压试验装置压力波动的研究[J].中国特种设备安全,2020,36(6):22-25.

关注SCI论文创作发表,寻求SCI论文修改润色、SCI论文代发表等服务支撑,请锁定SCI论文网! 文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/78037.html