SCI论文(www.lunwensci.com):

摘要:为进一步探究煤矿煤尘爆炸的主要特点,以20 L球形爆炸反应釜为基础设备,搭建煤矿煤层爆炸特性实验的主要装置进行实验测试,通过大量实验验证了不同煤尘中粒粒径和瓦斯浓度对爆炸压力及其变化情况的影响。结果显示,当煤尘中粒粒径处于较低水平,或瓦斯与氧气之比可完全反应时,爆炸压力相对更高,变化也较为迅速,特别是瓦斯混合煤尘后的爆炸效果相对更为突出。初步探讨了相应的防范措施,以期为今后的煤矿开采和运输等环节提供一定的参考借鉴。

关键词:煤矿煤尘;煤尘爆炸;测试实验;影响因素

0引言

在煤炭资源开采过程中,会产生大量的煤尘,由于这些煤尘属于易燃易爆成分,存在较高的起火爆炸风险,威胁着煤矿的生产安全。基于此,要重点关注安全风险,将煤矿煤尘爆炸的影响程度降到最低。为了实现这一目标,就需要通过煤矿煤尘爆炸特性实验,探究影响因素和影响程度,为优化煤炭开采工艺参数提供参考依据。

1实验材料与设备

参考已有研究经验和文献资料,本次选用20 L球形爆炸反应釜作为煤矿煤层爆炸特性实验的主要设备,该反应釜为球形双层壳体不锈钢结构。在实际应用过程中,可通过在反应釜夹层中更换不同温度液体的方式对反应温度进行调整。使用进排气点火操控系统与数据信息采集系统对该反应釜内的运行情况进行控制。由此搭建的实验装置如图1所示。

本次实验所使用的原材料为采购自某煤矿企业的煤粉和瓦斯气体,纯度均为工业级。同时,应用锆粉、过氧化钡和硝酸钡三类药品以制备点火药,以上三种药品纯度均为分析纯,均采购自国药集团化学试剂有限公司。

2实验流程

本次煤矿粉尘爆炸特性实验的流程主要分为以下几个部分。

1)对原材料进行处理。基于原始煤粉,使用变频式行星球磨机对其进行粉碎、研磨和筛选,以得到不同粒径范围的粉体样品作为煤尘实验样品。通过使用扫描电子显微镜对实验样品进行表征后发现,煤尘试验样品颗粒基本为规则形状,颗粒表面光滑,无明显褶皱等情况,且大颗粒粉尘表面附着部分微细颗粒,满足实验的实际需要。

2)制备本次煤尘爆炸特性实验所需要的化学点火药。按照质量比为4∶3∶3的比例,将锆粉、过氧化钡和硝酸钡粉体材料进行充分研磨与混合,然后,将混合完成的粉体与本次实验使用的电引火头进行包裹,以完成制备。

3)进行实验测试。在所有材料均准备就绪后,打开储粉罐将制备完成的煤尘实验样品放入其中,并开启控制系统,此时控制系统内的PLC将自动操作执行进气、喷粉采样触发和点火等操作,在煤尘爆炸特性实验过程中,反应釜内将出现较为显著的压力变化,这些压力变化将由压电式压力传感器所记录,并由数据采集系统记录,显示在终端显示屏上,,在实验参数方面,环境室温设置为298 K,空气相对湿度为30%,操作压力为标准大气压的10%。进行煤尘爆炸特性测试,通过数据采集系统采集每次测试的爆炸压力和压力上升速率。每组测试执行5次,修正数据取平均值,以提升数据的准确度[1-2]。

3煤矿粉尘爆炸特性实验的影响因素及分析

3.1颗粒粒径参数的影响分析

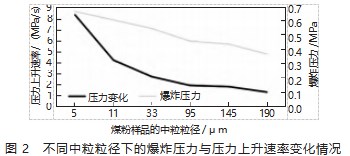

在本环节的实验研究中,首先研究煤矿粉尘颗粒粒径参数对煤粉粉尘爆炸压力与压力上升速率的影响。根据已有研究文献可知,当发生粉尘爆炸时,粉尘样品的爆炸压力主要受到“中粒粒径”这一指标(即样品粒径分布的累计百分比达到50%时所对应的粒径,此时大于和小于该粒径的颗粒数目各半)的影响。对此,分别设置6种中粒粒径,分别为5、11、33、95、145、190μm,对以上6种不同中粒粒径下的爆炸压力进行测试,测试结果如图2所示。

如图2所示,随着中粒粒径的增大,测试实验得到的爆炸压力与压力上升速率均呈现逐步下降的趋势。初步推断,造成这种变化趋势的主要原因是,当中粒粒径偏小时,样本的整体粒度偏小,煤尘颗粒的比表面积较高,使之更容易参与到接触燃烧反应过程当中。同时,在燃烧反应过程中,煤尘颗粒更能充分吸收利用热量,产生出更多的挥发性物质。随着挥发物质的增多,燃烧反应也更为迅速。而在煤尘样品的中粒粒径增大后,颗粒的总比表面积相对较小,并且颗粒的热阻率较高,因此,燃烧反应释放的热量在颗粒间传递缓慢且利用程度较低,大颗粒粉尘的热量利用率较低,导致煤尘颗粒受热产生的挥发性物质较少,不利于煤尘、粉尘燃烧爆炸反应的进行,甚至在煤尘中粒粒径过高时发生“抑爆”现象。显然,在煤尘爆炸过程中,细小颗粒的主导作用更为突出,在实际的防爆燃工作中,应当重点防止细小煤尘颗粒的影响[3]。

3.2瓦斯对煤尘粉尘爆炸的影响

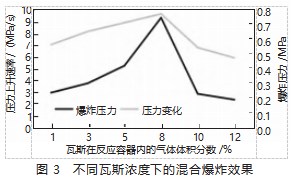

瓦斯气体受到自身理化性质的影响,与煤尘混合后,一旦发生爆炸,则会导致爆炸威力大幅度上升。因此,瓦斯气体对于煤尘粉尘爆炸特性的影响同样不容忽视。对此,探究不同气体体积分数的瓦斯气体如何影响煤尘粉尘爆炸效果,分别设置气体体积分数为1%、3%、5%、8%、10%和12%,同时,设置煤尘粉尘浓度为200 g/m3,将瓦斯与煤尘混合,分析不同瓦斯浓度下的混合爆炸效果,分析结果如图3所示。

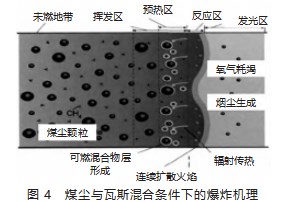

由图3可知,随着瓦斯浓度的升高,煤尘爆炸特性实验中的爆炸压力和爆炸压力变化两项重要指标均呈现出先升后降的特点。初步分析,其主要原因是瓦斯爆炸受到氧气含量的限制作用较为突出。瓦斯中主要可燃成分为甲烷,体积比为1:2的甲烷与氧气混合,方可充分燃烧。当瓦斯浓度超过8%时,可燃性气体无法完全氧化燃烧,热量产生减少,爆炸参数值也呈现下降趋势。在初始阶段爆炸压力及其变化相对较低的主要原因是,由于杂化混合物中的气体分子彼此远离,自由原子容易扩散到爆炸容器壁上并熄灭,从而限制了瓦斯的燃烧反应。但从整体情况来看,当瓦斯浓度为8%时,其在爆炸压力和爆炸压力变化程度上均处于较高水平,分别达到0.78 MPa和9.4 MPa/s,显著高于无瓦斯气体情况,这表明瓦斯气体的存在,对于提升爆炸威力发挥出了较为重要的作用[4]。在混合爆炸条件下的煤尘爆炸机理如图4所示。

如图4所示,当煤尘与瓦斯混合后,部分瓦斯首先与氧气发生反应,并为煤尘与瓦斯的下一步反应产生热量。而煤尘颗粒将在预热区中被加热,并且可燃混合物可形成脱挥分,并围绕该区中的每个煤尘颗粒。在反应区中,煤尘颗粒、煤尘颗粒的挥发物和瓦斯气体共存。在较高的初始压力下(通过改变空气含量来控制初始压力),氧气含量较大,这些氧气会氧化更多的燃料,因此,燃烧反应会更快、更强。实际上,在混合物的燃烧过程中,这些区域是混合和相互作用的,而不是相互独立的[5]。据此也可推知,在实际工作中,应当重点关注瓦斯气体的浓度,当瓦斯气体浓度处于危险区间时,应当及时调整通风设备的运行参数,确保瓦斯充分排出。

4结语

通过本次研究可知,煤尘粉尘的粒径和瓦斯气体的浓度对于煤矿爆炸危险的影响相对较为突出,特别是在煤尘粉尘粒径偏小,且瓦斯气体浓度处于能够和氧气完全混合燃烧的条件下,其爆炸威力相对更为突出。因此,在今后的煤矿开采和运输等工作中,应当将重点放在防范可燃性气体和细小粉尘两方面,有助于降低爆炸事故发生的概率,并有效减弱爆炸事故的危害程度。

参考文献

[1]贺杰,程凯,张金.氧化煤尘的爆炸特性及其变化规律[J].煤矿安全,2023,54(3):67-72.

[2]司荣军,牛宜辉,王磊,等.煤矿瓦斯煤尘爆炸的动力学特性研究进展[J].工程爆破,2023,29(1):30-39.

[3]刘静平,杨振欣,赵懿明,等.褐煤煤尘爆炸火焰传播特性及燃烧热分解机理研究[J].爆破器材,2022,51(6):16-21.

[4]杜双利,张玉,张欢,等.矿井煤尘爆炸及抑爆技术的研究现状及发展趋势[J].能源与环保,2022,44(8):296-301.

[5]刘毅飞.褐煤煤尘爆炸火焰传播动力学研究[D].太原:中北大学,2022.

关注SCI论文创作发表,寻求SCI论文修改润色、SCI论文代发表等服务支撑,请锁定SCI论文网! 文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/77967.html