SCI论文(www.lunwensci.com):

摘要:以山西增子坊矿8300-1工作面为研究对象,由于回采过程中揭露出了F7断层,该断层影响范围约60 m,最大宽度为35m,造成硬度很大的细中粒砂岩侵入到岩层中,对工作面的采煤设备和回采速度造成严重影响。为了确保工作面顺利推进,根据现场实际情况,决定采用松动爆破方法来弱化岩层强度。通过原理分析,并利用ANSYS软件建立双孔爆破模型,确定了爆破参数和爆破孔布置方式。实践表明:8300-1工作面成功通过断层,有效降低了采煤机损耗,提高了煤炭利用率和回采速率,并为矿井类似情况提供了参考。

关键词:断层;岩层弱化;回采速率;松动爆破

1工程概况

8300-1工作面处于增子坊矿53盘区,工作面岩层和煤层较为稳定,老顶和基本顶都是厚度较大的砂岩。在实际生产中,8300-1工作面受断层影响很大,煤体受到了岩石的侵袭,在回采期间采煤机不得不切割石头,对设备的损害很大,也制约工作面了的回采速度。

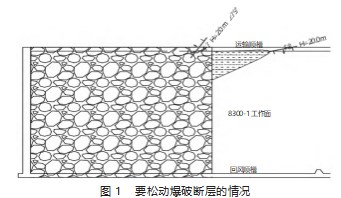

目前,工作面正受到F7断层的影响,如图1所示。前期,已经切割了一部分岩体,现在剩下的区域为一个三角形,其影响范围沿巷道方向最大为60 m,煤壁方向为35m。

结合8300-1工作面附近断层分布可知,该区域岩层为地垒面貌,侵入的岩石为细中粒砂岩,强度处于30~40 MPa之间。岩层强度大,严重影响回采进度。为保证设备完好及推进速度,采用人工打眼、放松动炮进行破岩[1-3]。

2爆破弱化岩层原理

超前深孔预爆破断层区域岩层是在采煤工作面前方坚硬岩层中,按照一定的间隔预先打钻孔,进行爆破,利用炸药爆炸的能量作用,使岩层形成破坏区和裂隙发育区。在工作面推进过程中,再借助支承压力的预裂作用,促使坚硬岩层弱化,从而达到降低顶板压力的目的。

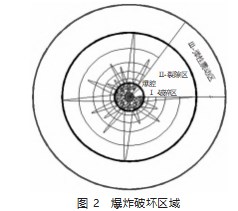

炸药起爆后,能量大量释放,高压气体冲击孔壁,对煤岩体射入强冲击波、应力波及地震波,巨大的能量会在极短的时间内粉碎岩石。显然,距爆源不同距离煤岩体的破坏程度不同,一般可将爆破影响区划分为破碎区、裂隙区与弹性震动区,如图2所示。由于爆破后能量衰减迅速,破碎区域不会很大,一般分布在炮孔直径2~3倍的区域内。而裂隙区是岩石受到爆破影响产生裂隙的区域,携带能量的爆生气体会顺着缝隙进入,加剧裂隙的扩展,增大裂隙区域,因此,裂隙区是爆破效果的关键区域。

3爆破参数的确定

3.1炮眼间距

炮眼间距受多种因素的影响,炮孔离得太远或太近,都不利于爆破效果的发挥。如果2个炮孔离得太远,爆炸产生的破坏无法叠加,相互独立,裂隙无法联通。如果2个炮孔离得太近,爆破产生的破坏叠加区重复过多,使2个炮孔之间的区域过分破碎,造成了炸药的浪费和钻孔工序的增多。因此,必须合理选择炮眼间距[4-5]。

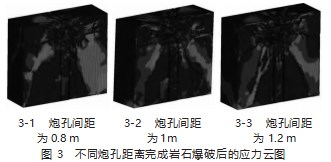

为了选取炮孔之间的最优爆破距离,利用ANSYS软件建立了双孔爆破模型,并选取0.8 m、1 m和1.2 m不同炮孔间距进行模拟,通过比较爆破后的岩石裂隙破碎程度来判断弱化效果的强弱,从而选取合适的孔间距。不同间距的具体破坏情况见图3。

由图3可以看出,炸药的破坏是一个能量释放的过程,在底部起爆后,炸药在很短的时间内在顶部发生爆炸,此时释放出的巨大能量作用在炮孔周围的岩石上,由于产生的冲击力远远大于岩石的强度,岩石被破坏,切割成碎块,整体性大大削弱,产生了破碎和裂隙区域。不同间距下爆炸产生的破坏都能够进行叠加,裂隙能够联通。但是,间距为1 m时,在岩石的上部和下部产生的裂隙更多、更广泛,岩石更加破碎,说明爆破效果更好。因此,本次松动爆破选用1 m间距。

3.2炮孔数量

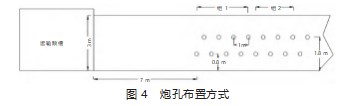

由于该断层的影响宽度最大为35m,钻孔的间距为1 m,在除去安全距离7 m后,确定一排的孔数为20个,共设计2排,则炮孔总数为40个。根据布置方式将这些炮孔进行分组,每8个孔为一组,共划分5组。

3.3炮孔深度与角度

由于该断层延走向剩余60 m,且从运输巷道到煤壁影响的范围越来越短。因此,根据断层影响的距离,为了岩石能尽可能松动,确定钻孔深度为11~39 m,且每组的钻孔施工长度相同。为冲孔便利,尽可能平行于煤层起伏,钻孔以仰斜形式钻入,角度与水平方向呈3。~5。。

3.4炮孔直径和布置方式

炮孔的直径根据钻机的型号来选取,由于相配的钻头的直径为Φ65 mm,故此次设计的炮孔尺寸也为Φ65 mm。钻孔采取三花眼布置,共布置2排,上排与底板距离为1.8 m,下排与底板距离为0.8 m,具体布置方式如图4所示。

3.5炸药的选取

本次松动爆破过断层选用的炸药规格为Φ35 mm×200 mm×200 g的乳化炸药包。

4爆破材料、方法及施工工艺

4.1爆破材料、方法

1)打眼工具:钻机、Φ65 mm钻头及配套钻杆60根、工作台和管钳等。

2)爆破主体材料:安全等级三级的乳化炸药、导爆索、毫秒延期雷管、放炮母线和矿用起爆器。

3)炮泥:黏土炮泥、水泡泥袋。

4)其他所需材料:PVC管探孔锚索(由长锚索钢绞线制成)、逆止器、警戒旗、警戒绳、警戒牌(各警戒点各备一套)炮棍胶带、锤子和铁丝等。

5)装药结构:全部炮眼统一采用正向装药结构装药,装药时要小心将药卷用炮棍送到眼底,不得装错雷管段号,不得弄断雷管脚线,有水时要使用防水套,以免受潮拒爆。

6)起爆方式:一次装药一次起爆。

7)爆破方法:采用正向爆破,一次打眼,一次装药,一次起爆。放炮作业地点的瓦斯浓度低于0.8%以下方可作业。

4.2施工工艺

爆破钻孔工艺包括钻孔、爆破区域准备工作、钻孔作业、装药前钻孔检查、装药、填塞、敷设起爆网路、网路检查、警戒、爆后检查及问题的处理等[6-9]。

装药、封孔工艺:验孔→领用爆破物资→运输爆破物资→临时存放→气体检查→验孔→现场装药→填装炮泥→封孔→气体检测→回收工具→气体检测[10-12]。

封孔材料为黏土炮泥、水炮泥,使用竹木材质作为炮杆。每个孔装2~3个水炮泥,后方采用黏土炮泥封孔,炮泥应充分凝固。钻孔误差控制在规定的范围内,钻孔完毕,按照以下标准进行验收:孔深为±0.3 m,孔距为±0.3 m,倾角和方位角为±1。30′。凡不合格的炮孔,超深的应回填,孔深不足的要补钻,其他不合格的炮孔应重新钻孔。

起爆前要检查总炮孔数是否正确,孔内有无堵塞,孔内有无积水及积水高度,孔口是否有松动悬浮碎块,并挂牌标记孔号、孔深等参数。孔口周围的碎石、杂物应清除干净,对于孔口岩石破碎不稳定段,应进行维护,以避免孔口形成喇叭状。

5效果分析

为了验证松动爆破的效果,对爆破前后的煤壁情况和推进速度进行比较。在未采取措施时,煤壁受断层的影响,侵入了硬度大的细中粒砂岩,质密、强度大,完整性高,造成截割齿磨耗严重,经常要停下来进行检修和更换,大大延迟了工作面的推进速度。通过松动爆破之后,炮孔周围产生了破碎和裂隙,并在相邻炮孔之间的区域形成了贯通,煤壁的强度和完整性得到了弱化,支承能力减弱。工作面停下检修和更换截割齿的几率大大降低,比之前的损耗降低40%以上。由于煤体松动良好,工作面的推进速度也明显加快,基本保持在4.2 m/d的回采速度,较原计划缩短了20%的时间,保证了煤炭产量。同时,爆破对工作面的其他设备也未造成影响,也没有造成围岩变形量的增加。

6结语

1)针对增子坊矿8300-1工作面断层的情况,依据松动爆破的作用机理,决定采用人工打眼、放松动炮进行破岩。

2)通过原理分析,并利用ANSYS软件进行模拟,确定了爆破的具体参数。根据现场实际,设计了钻孔布置方式,并按照施工工艺完成了具体施工工作。

3)爆破完成后,为了检验松动爆破的效果,对爆破前后的煤壁情况和推进速度进行比较。通过比较可以明显地发现,煤体强度和整体性减弱,在承压力的作用,硬岩裂隙破裂加剧。在回采过程中工作面停下检修和更换截割齿的几率大大降低,比之前的损耗降低40%以上,有效提高了工作面的推进速度。

参考文献

[1]李燕伟,李雁辉.松动爆破在增子坊矿采面过断层中应用实践[J].江西煤炭科技,2022(1):65-67.

[2]陈修建,孙德宝,张正法.松动爆破技术在综采工作面断层的应用[J].煤矿爆破,2009(3):37-38.

[3]郭建明.松动爆破技术在15101综放面过断层时的应用[J].煤,2021,30(9):28-29.

[4]郝淑荣.综采工作面采用松动爆破过断层技术探讨[J].江西煤炭科技,2020(2):129-132.

[5]秦怀珠,秦旭智.大贤煤矿3807综采工作面松动爆破过断层[J].建井技术,2018,39(1):17-19.

[6]王红浩,王宏耀,王明甫,等.松动爆破在硬煤综采工作面过断层技术中的应用[J].煤炭工程,2018,50(2):70-72.

[7]成雪纯.综采工作面过硬岩松动爆破技术研究及应用[D].太原:太原理工大学,2016.

[8]谢党虎.煤矿综采工作面采用松动爆破技术过断层的工艺和方法[J].科技与企业,2013(16):232.

[9]徐海峰,王德玲,林飞.松动爆破技术在综采工作面过断层中的应用试验[J].煤矿爆破,2019,37(1):5-7.

[10]张鹏,马金平.浅析松动爆破技术在综采工作面过断层的应用[J].科技与企业,2014(20):86-87.

[11]李庆卯,杨学师,马红龙.综采工作面过断层预裂松动爆破方案[J].黑龙江科技信息,2013(14):91.

[12]肖绪宁.松动爆破技术在综采工作面的应用[J].水力采煤与管道运输,2010(4):43-45.

关注SCI论文创作发表,寻求SCI论文修改润色、SCI论文代发表等服务支撑,请锁定SCI论文网! 文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/77926.html