SCI论文(www.lunwensci.com):

摘要:阳泉煤业集团泊里煤矿有限公司主提升井为副立井,井深640m,主要用于生产期间提料及人员上下井。为保证后期井底淤泥、积水得到有效排除,需在副立井井底施工一条检修巷道,即井底水窝清理斜巷。施工过程中,巷道底板赋存有15#煤层,煤层平均厚度5.3m,且具有突出危险性。通过在揭露煤层前采取下行穿层钻孔并造穴,预抽煤层瓦斯后经效果检验瓦斯含量、瓦斯压力均小于临界值,有效的对突出煤层进行了消突,保证了巷道顺利施工。

关键词:穿层钻孔;揭煤;预抽瓦斯

1工程概况

1.1井巷工程

副立井井底水窝清理斜巷总工程量140.32 m(倾角28°斜巷69.15 m;平巷59.73 m;变坡段8.74 m;沉淀池硐室2.7m)。巷道采用锚喷网锚索支护,巷道断面形状为直墙半圆拱形,荒宽3.7 m,荒高3.1 m,荒断面10.0 m2;净宽3.5 m,净高度3.0 m,净断面9.18 m2。巷道预计施工至88 m位置揭露15#煤层,预计揭穿煤层后过煤段长度12 m,周边无采掘活动。

1.2煤层赋存与断层构造情况

根据三维地震勘探资料、周边巷道的地质资料分析,该巷道目前处于一单斜构造内,巷道掘进过程中揭露14#、15#煤层,巷道揭煤范围内无地质构造;14#煤层产状:27°NE∠8°,厚0.2 m,结构简单,位于K2石灰岩下,顶板岩性为泥岩(厚1.2 m),底板岩性为泥岩(厚3.3 m);15#煤层产状:27°NE∠8°,厚5.3 m(中部夹矸两层,为0.25 m、0.35 m),顶板岩性为砂质泥岩(厚5.5 m),底板岩性为泥岩(厚15 m)。巷道开口处14#煤层顶板距巷道底板11 m,15#煤层顶板距巷道底板28.7 m;掘进过程中巷道逐渐靠近14#、15#煤层。

1.3煤层瓦斯情况

副立井井筒揭露15#煤层区域突出危险性预测煤层瓦斯含量最大8.86m3/t。根据《阳泉煤业集团泊里煤矿有限公司15#煤层煤与瓦斯突出危险性评估报告》,评估结果15#煤层具有煤与瓦斯突出危险性。巷道施工揭露15#煤层期间必须严格执行两个“四位一体”综合防突措施。

1.4通风系统

副立井井底水窝清理斜巷掘进工作面采用压入式通风,配备两台2×45 kW对旋式局部通风机(一用一备),选用直径为1 000 mm胶质阻燃抗静电风筒。

通风线路为:新鲜风:副立井井底车场西→局部通风机→风筒→工作面。

污风流:掘进工作面→副立井井底水窝清理斜巷→副立井井底车场西→副立井→地面。

2前探钻孔设计

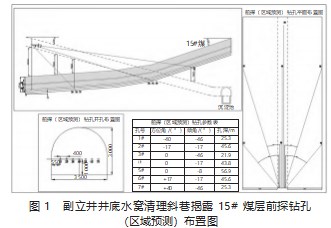

在副立井井底水窝清理斜巷掘进工作面掘进至距离15#煤层最小法向距10 m(地质构造复杂区为20 m)前,由生产技术部(地测)采取钻探手段对区域防突措施施工范围内煤层进行探测,确定煤层层位、产状、地质构造等情况。在采取钻探方法探测时,施工7个前探孔,其中3#、4#钻孔为穿透15#煤层全厚且进入煤层底板不少于0.5 m的前探取芯钻孔,并记录岩芯资料。前探钻孔控制巷道两侧轮廓线外不小于12 m,控制巷道上下轮廓线的最小距离不小于5 m。副立井井底水窝清理斜巷揭露15#煤层前探钻孔(区域预测)布置图,如图1所示。

3区域综合防突措施

3.1区域突出危险性预测

3.1.1区域预测方法

根据煤层瓦斯含量和压力进行区域预测,参数为井下实测数据。

3.1.2区域预测临界值

根据《防治煤与瓦斯突出细则》[1],瓦斯含量临界值确定为8 m3/t(地质构造带为6 m3/t),瓦斯压力临界值确定为0.74 MPa,进行区域突出危险性预测。

3.1.3煤层瓦斯含量的测定

使用定点取样钻杆采集煤样,使用DGC型瓦斯含量直接测定仪进行测定[2]。

3.1.4区域预测孔布置方式

当副立井井底水窝清理斜巷掘进工作面掘进至距15#煤层顶板最小法向距离10 m前进行区域预测。

区域预测钻孔开孔呈单排布置,距工作面底板1 m,钻孔间距为0.4 m;终孔位置:1#、2#、6#、7#钻孔位于巷道轮廓线外12 m,3#、4#、5#钻孔位于巷道轮廓线内。

3.1.5钻孔设计与施工

取样钻孔3#、4#兼做测压钻孔,测压钻孔必须穿透全煤,一次不能穿透的,必须进入煤层不小于15 m,岩石段全程封孔。

3.2区域预测结论

若煤层瓦斯含量及压力测定指标小于临界值且钻孔施工过程中无喷孔、顶钻等明显突出预兆,在工作面掘进至距15#煤层最小法向距离5 m前进行区域验证;

若煤层瓦斯含量或压力测定指标大于等于临界值或钻孔施工过程中有喷孔、顶钻等明显突出预兆,则执行区域防突措施。

3.3区域防突措施

3.3.1区域防突措施方法

在副立井井底水窝清理斜巷掘进工作面施工穿层钻孔预抽15#煤层瓦斯。

3.3.2穿层钻孔布置方式

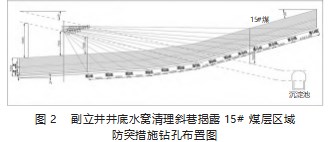

区域预抽钻孔布置在副立井井底水窝清理斜巷工作面距离15#煤层法向距离7m前,主要预抽15#煤层瓦斯。在工作面左右各施工5m深、长度5m的钻场布置区域措施钻孔,共设计抽放钻孔14组,每组9个钻孔,共计126个,其中每组钻孔3、4、5、6、7#钻孔为造穴钻孔,钻孔直径为133 mm。预抽钻孔控制巷道轮廓线外12 m,且外边缘到巷道轮廓线的最小距离不小于5 m。

开孔间距:组与组钻孔间距为0.45 m,每组钻孔孔与孔间距为0.4 m;终孔间距:钻孔组间距为4~5 m,每组钻孔孔间距为巷道轮廓内1.75 m,巷道轮廓外4 m。

3.3.3区域防突措施要求

穿层钻孔应当穿透15#煤层全厚且进入煤层底板0.5 m;钻孔封堵要严密且封孔段长度不得小于5 m,并及时连入抽采系统内。钻孔施工完后及时绘制防突措施布置图,如图2所示。出现见(止)煤深度与设计相差5 m及以上的,及时核查分析,不合格的必须及时补孔。出现喷孔、顶钻或瓦斯异常现象的,清楚地标注在防突措施布置图上。

3.4区域防突措施效果检验

3.4.1区域效检要求

区域效检前,首先分析、检查预抽区域内钻孔的分布等是否符合设计要求,不符合设计要求的,不予检验。

根据检验单元内瓦斯抽采及排放量等计算煤层的残余瓦斯含量,达到了要求指标后再现场测定残余瓦斯含量,并根据直接测定指标判断防突效果。

3.4.2区域效检方法

采用煤层残余瓦斯含量进行区域效检,参数为井下实测数据。使用定点取样钻杆采集煤样;使用DGC型瓦斯含量直接测定仪进行测定。

3.4.3区域效检的临界值

根据《防治煤与瓦斯突出细则》,瓦斯含量临界值确定为8 m3/t(地质构造带为6 m3/t)。

3.5区域效检结论

若15#煤层残余瓦斯含量小于临界值且钻孔施工过程中无喷孔、顶钻等明显突出预兆,判定区域措施有效,该区域为无突出危险区,允许掘进,在工作面掘进至距15#煤层最小法向距离5 m前执行区域验证。

若15#煤层残余瓦斯含量大于等于临界值或钻孔施工过程中有喷孔、顶钻等明显突出预兆,以此检验测试点或者发生明显突出预兆的位置为中心,半径100 m范围内判定为措施无效,该区域为突出危险区,必须采取或者继续执行区域防突措施,直至达标为止。

4区域验证

4.1区域验证方法

根据《防治煤与瓦斯突出细则》第七十三条规定井巷揭煤区域进行的区域验证按照井巷揭煤工作面突出危险性预测方法进行。使用WTC瓦斯突出参数仪测定钻屑瓦斯解吸指标K1值进行区域验证。

4.2区域验证结论

若15#煤层区域验证指标小于临界值且钻孔施工过程中无喷孔、顶钻等明显突出预兆,采取安全防护措施后,执行“边探边掘”措施,掘进至距15#煤层法向距离2 m前,进行揭煤验证;若15#煤层区域验证指标大于等于临界值且钻孔施工过程中无喷孔、顶钻等明显突出预兆,则执行局部综合防突措施;若15#煤层钻孔施工过程中有喷孔、顶钻等明显突出预兆,无论区域验证指标是否达标,必须采取区域防突措施。

5局部综合防突措施

5.1工作面突出危险性预测

5.1.1工作面预测临界值(表1)

5.1.2工作面突出危险性预测方法

使用WTC瓦斯突出参数仪测定钻屑瓦斯解吸指标K1值进行工作面突出危险性预测,测试其瓦斯解吸指标K1值。

5.1.3工作面突出危险性预测钻孔布置方式

当工作面掘进至距离15#煤层顶板法向距离5 m前,在工作面施工5个工作面突出危险性预测钻孔。

工作面预测钻孔开孔呈单排布置,距工作面底板1.5 m,钻孔开孔孔间距为0.5 m。1#、5#钻孔终孔位置位于巷道外轮廓线5 m处,2#、3#、4#钻孔终孔位于巷道轮廓线内。

5.1.4工作面突出危险性预测结论

若15#煤层区域验证指标小于临界值且钻孔施工过程中无喷孔、顶钻等明显突出预兆,采取安全防护措施后,执行“边探边掘”措施,掘进至距15#煤层法向距离2 m前,进行揭煤验证;若15#煤层工作面预测指标大于等于临界值且钻孔施工过程中无喷孔、顶钻等明显突出预兆,采取工作面防突措施;若15#煤层钻孔施工过程中有喷孔、顶钻等明显突出预兆,无论工作面预测指标是否达标,必须采取区域防突措施。

5.2工作面防突措施

1)采用施工排放孔作为工作面防突措施,排放时间不少于4 h。

2)若预测为无突出危险时,在采取安全防护措施条件下进行掘进;若预测为有突出危险时,执行以下防突措施:

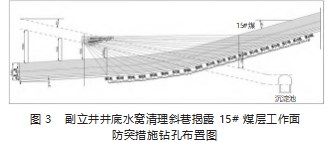

在副立井井底水窝清理斜巷工作面正前布置瓦斯排放孔,在工作面左右各施工5 m深、长度5 m的钻场布置区域措施钻孔,共设计抽放钻孔19组,每组7个钻孔,共计133个,钻孔直径不小于94 mm,钻孔终孔位置必须超出巷道断面下轮廓线3 m上轮廓线5 m外,对15#煤层瓦斯进行释放。

开孔间距:组与组钻孔间距为0.4 m,每组钻孔孔与孔间距为0.35 m;终孔间距:组与组钻孔终孔间距为3 m,每组钻孔孔与孔间距为1.75~3 m;钻孔详细参数见图3:

5.3工作面防突措施效果检验

5.3.1工作面防突措施效果检验要求

进行工作面防突措施效果检验前,一是检查排放孔是否达到设计要求和满足有关规章、标准等规定;二是收集排放孔施工情况和是否存在响煤炮声、喷孔、顶钻、卡钻及其他突出预兆等信息,整体分析作为工作面防突措施效果检验结果。

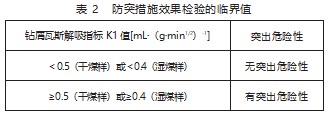

5.3.2工作面防突措施效果检验的临界值(表2)

5.3.3工作面防突措施效果检验方法

使用WTC瓦斯突出参数仪测定钻屑瓦斯解吸指标K1值进行工作面防突措施效果检验。钻孔见煤后每钻进1 m采集一次孔口排出的煤钻屑,测试其瓦斯解吸指标K1值。

5.3.4工作面防突措施效果检验钻孔布置要求

工作面防突措施效果检验钻孔布置于排放孔施工密度相对较小、孔间距相对较大的位置,并远离周围的排放孔或者尽可能与周围排放孔保持等距离。

5.3.5工作面防突措施效果检验钻孔布置方式

工作面施工完最后一个排放孔4 h后,在工作面正前布置5个工作面防突措施效果检验钻孔。

工作面防突措施效果检验钻孔开孔呈菱形布置,钻孔孔间距为0.5 m。2#、4#钻孔终孔位置位于巷道轮廓线外5 m处,1#、5#钻孔终孔位置位于巷道内,3#钻孔终孔位置位于巷道中部。

5.3.6工作面防突措施效果检验结论

若15#煤层工作面效检指标小于临界值且钻孔施工过程中无喷孔、顶钻等明显突出预兆,则措施有效,在采取安全防护措施的条件下进行掘进,掘至距离15#煤层法向距离2 m的位置前进行最后揭煤验证;若15#煤层工作面效检指标大于等于临界值且钻孔施工过程中无喷孔、顶钻等明显突出预兆,则措施无效,必须重新执行局部综合防突措施,直至达标为止;若15#煤层钻孔施工过程中有喷孔、顶钻等明显突出预兆,无论工作面效检指标是否达标,必须采取区域防突措施。

5.3.7揭煤验证

在经工作面效果检验(预测)为无突出危险工作面时,可边探边掘至距离15#煤层法向距离2 m位置前进行最后揭煤验证(验证方法同工作面预测)。

6安全防护措施

6.1通风设施

在乘车硐室安设2道牢固可靠的防突反向风门,风门之间的距离不得小于4 m。工作面爆破作业或者无人时,反向风门必须关闭。

反向风门墙垛可用砖、料石或者混凝土砌筑,嵌人巷道周边岩石的深度可根据岩石的性质确定,但不得小于0.2 m;墙垛厚度不得小于0.8 m。通过反向风门墙垛的风筒、水沟、刮板输送机道等,必须设有逆向隔断装置。

6.2远距离爆破揭煤

在距15#煤层顶板最小法向距离5 m至15#煤层底板最小法向距离2 m范围,工作面应当采用远距离爆破,严格设警戒并停电撤人。起爆地点设在中央回风井井底,工作面回风流及回风流经区域必须切断一切非本安型电源。

6.3安全设施

6.3.1防突反向风门

在乘车硐室安设2道牢固可靠的防突反向风门,风门之间的距离不得小于4 m。工作面爆破作业或者无人时,反向风门必须关闭。

6.3.2压风自救

压风自救装置安装在掘进工作面巷道内的压缩空气管道上;距掘进工作面25~40 m的巷道内、起爆地点、撤离人员与警戒人员所在的位置以及回风巷有人作业处等地点。掘进巷道每隔200 m至少安设一组压风自救装置,并在实施预抽煤层瓦斯区域防突措施的区域,根据实际情况增加压风自救装置的设置组数;每组压风自救装置应当可供5~8人使用,平均每人的压缩空气供给量不得少于0.1 m3/min。

6.3.3隔离式自救器

掘进工作面必须配备足够的隔离式自救器,满足避险人员的使用需要。

6.3.4避难硐室

井巷揭穿突出煤层和突出煤层进行采掘作业时,必须采取避难硐室安全防护设施。避难硐室建设于钻场往外约50 m处,为避险人员提供必要的安全保障。

7结论

泊里煤矿在采取下行穿层造穴钻孔后,经区域防突措施效果检验,测试瓦斯含量最大为5.61 m3/t,测试瓦斯压力最大为0.13 MPa,结论为无突出危险性。在采取远距离爆破,防突反向风门、避难硐室、压风自救等安全防护措施后,安全揭露了突出煤层,加快了矿井施工进度,确保了瓦斯无异常。

参考文献

[1]李振祥,闫非,张成,等.防治煤与瓦斯突出细则.煤炭工业出版社,2019.8.

[2]令狐建设,张吉林,等.通风瓦斯管理实施细则.阳煤集团通风部,2012.12.

关注SCI论文创作发表,寻求SCI论文修改润色、SCI论文代发表等服务支撑,请锁定SCI论文网! 文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/77871.html