SCI论文(www.lunwensci.com):

摘要:针对某炼厂渣油加氢装置反应生成油出现油水乳化的问题,通过两个平行系列进行对比分析,导致油水乳化发生的因素有很多,一旦装置出现油水乳化,会对整个分馏系统造成比较大的波动,严重则会危及装置停工。本文分析了出现油水乳化的原因有原料油的种类及性质、催化剂的活性和运转时长、装置的设计缺陷、循环氢流量、掺渣比等,并给出装置出现乳化后的处理措施,及时进行调整,保证装置的平稳生产。

关键词:渣油加氢;油水乳化;反应初期;掺渣比;冷高分

1装置简介

1.1装置概况

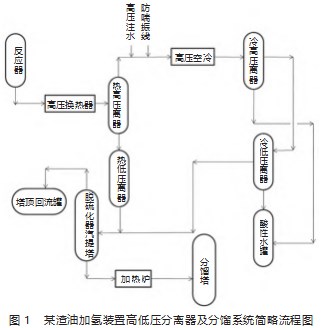

某公司渣油加氢装置设计规模为4.0 Mt/a,年开工时间为8 400 h,装置采用Chevron Lummus Global公司的固定床渣油加氢技术,由中国石化工程建设有限公司进行总体设计、基础设计和详细设计。反应部分设置为双系列,分馏部分设置为两系列共用,可实现每个反应系列单开单停。装置的水力学弹性范围为双系列部分60%~110%,共用部分为50%~110%。装置由反应部分、分馏部分和公用工程及辅助系统三部分组成,其中反应部分分为反应系统、循环氢系统、低压分离系统、补充氢系统等,反应系统、循环氢系统为双系列设置,低压分离系统中的热低压分离器为双系列设置,冷低压分离器为两个系列共用,补充氢系统按照氢气站的方式设置,分离部分主要为脱硫化氢汽提塔和分馏塔系统。本装置的设计范围为渣油加氢装置界区内的全部生产设施,装置所需的原料、水、电、蒸汽、净化风、氮气、非净化风和燃料气等均由工厂系统供应到装置界区,装置的产品、火炬放空、排出的含硫污水、污油、酸性气等均送到装置外进行处理。某厂渣油加氢装置高低压分离器及分馏系统简要流程图如图1所示。

1.2工艺原理

渣油加氢装置按照反应器类型主要分为沸腾床、固定床和悬浮床,沸腾床渣油加氢装置具有能够加工高硫、高残碳、高金属的劣质渣油的优点,且转化率好,收率高,但是技术操作复杂,投资较大;固定床渣油加氢技术在国内已经算是比较成熟,操作难度不大,投资和操作费用相比较低,安全性也是三种里面相对较高,但因催化剂不能在线更换,存在无法长周期运转的短板;悬浮床渣油加氢装置具有原料适应性强,适宜加工劣质稠油,但对于国内正常炼厂物料平衡来讲,经济效益无法体现。

渣油分子结构既大且复杂,分子量从500~10 000不等,硫、氮、金属和氧原子存在于渣油分子支链中或者位于稠环芳烃中。在渣油的高沸点端,光谱极其复杂,多稠环芳烃分子被称为沥青质,根据定义,沥青质在正庚烷烃和其他低沸点的直链烃中是不溶解的,沥青通常与金属同时存在,而这些金属是催化剂的毒药,常见的存在于沥青中金属是镍和钒。渣油加氢技术是从二十世纪五六十年代开始发展的,推动渣油加氢技术发展的动力首先是环境保护,全球要求降低重燃料油的含硫量,其次,是供应炼油厂加工的轻质低硫原油逐年减少,重质含硫油及高硫原油逐年增加,第三,就是油品的需求结构发生变化,重质燃料油的需求量逐年递减,轻质运输燃料的需求量逐年递增。渣油加氢装置主要功能是为原料渣油脱除硫、金属、残碳、烯烃及芳烃加氢饱和等,从而生成用于催化裂化装置(RFCC)的加氢处理进料,这一加氢处理要求在高温、高压,并存在渣油加氢处理催化剂及大量的氢气,反应器的典型运行条件包括催化剂的平均温度(WABT)379~403℃,反应器入口压力在18.97 MPa(运行初期)和19.22 MPa(运行末期),催化剂的使用寿命与运行状态有关,催化剂的运行温度需从379℃(反应初期)提高至403℃(运行末期),提高催化剂的反应温度,以补偿催化剂活性的丢失。

2渣油加氢装置油水乳化的现象

结合装置现场情况,从进料到分馏系统,渣油加氢装置乳化带水有如下现象:

1)冷高压分离器(D105)界位计三块远传表指示界位偏低,且现场磁翻板界位计上下波动;

2)冷高压分离器界位调节阀阀位逐渐关小,此时是因为界位计的变化所致;

3)冷高压分离器液位调节阀阀位逐渐开大;

4)冷高压分离器酸性水流量偏大,且存在流量波动;

5)冷低压分离器(D113)液位存在波动;

6)热低分气换热器(E108)与冷低压分离器的冷低分油换热后的温度显示比正常偏低;

7)脱硫化氢汽提塔(C301)塔顶温度波动,且有上升的趋势,最高达到报警值以上;

8)脱硫化氢汽提塔塔顶压力不稳定,存在不同幅度的波动;

9)脱硫化氢汽提塔塔顶回流罐界位上升,且排液调节阀开度逐渐增大,直至全开;

10)脱硫化氢汽提塔塔底温度表显示比正常偏低;

11)分馏炉(F301)负荷增大,所需燃料气量增加,主火嘴调节阀阀位开大;

12)分馏塔塔顶温度波动且呈现上升趋势。

3渣油加氢装置乳化带水原因分析

3.1与所加工的原料油种类有关

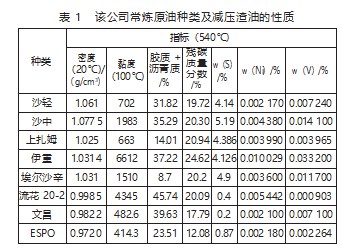

从上述表1可以看出,该炼厂近期加工的原料油种类中减压渣油的残碳含量基本都有所超标,该装置设计的原料残碳质量分数为13.84%,通过对比分析,在其他不变的前提下,提高了流花20-2减压渣油的掺炼量,导致冷高压分离器出现油水乳化的现象,从上述的表格中可以看出,流花20-2原料油不仅残碳值偏高,其胶质、沥青质含量也偏高,造成胶质、沥青质反应的深度不足,从而生成不完全的中间产物,这种物质具有一定的亲水性,导致油水分离不清。

3.2与催化剂活性有关

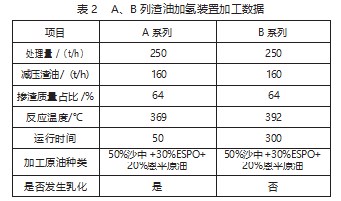

催化剂活性的大小也能导致冷高压分离器油水分离不清,该炼厂有两套平行的渣油加氢装置,分为A/B两个系列,表2是发生油水乳化时两个系列的加工数据。

在装置运行期间,分馏系统出现了压力的持续波动,如图2所示,界位一直满量程,压力很难控稳,通过分析是冷低压分离器中油水分离不清造成的,分析根源冷低压分离器油水分离不清是因为冷高压分离器导致的,随后对两个系列的冷高分油及酸性水进行采样,两列酸性水样品如图3所示,A列酸性水中已明显看出有油,B列酸性水清澈透明,说明分离良好,通过所采的样品进行分析得知,A系列冷高压分离器中出现了油水分离不清的现象,后续通过调整以及与催化剂厂家进行沟通,分析出现这种现象的主要原因是与催化剂的活性有关,A列催化剂刚硫化完,初活性还非常高,在加氢过程中,芳香烃由于反应剧烈,以至于部分被加氢饱和,因此渣油体系中的胶质、沥青质稳定性就会降低[1]。反应初期床层平均温度基本维持在365℃,部分析出的胶质、沥青质在该温度下无法反应完全,这些物质具有亲水性,因此导致油水分离不清[2]。

3.3与装置注水量的大小有关

固定床渣油加氢装置在高压空冷前都有注水的流程,该流程是为了防止反应流出物结合生成的NH3Cl等物质堵塞高压空冷管束,因为NH3Cl、NH4HS等物质基本在200℃时都已结晶析出,热高分气在进入高压空冷前基本是在150℃左右,因此高压注水流程是非常有必要的,针对油水分离不清的原因,分析为若注水量过大,冷高分中来不及进行油气水三相分离,就会导致部分酸性水随着冷高分油进入到了冷低压分离器,进而导致分馏系统波动。

3.4与热高压分离器的温度高低有关

热高压分离器是储存分离从反应器内流出的物料,对该物料进行闪蒸,使油气进行两相分离。热高压分离器的进料入口伸入容器的顶部中,这样流量能切向直接进入容器壁,油品绕护环运行,该护环是专门设计来保持液体沿器壁向上爬进入除雾区,在油气释放出来的同时,液体进入到容器的底部,当热高分入口温度过高时,热高分顶部出来的油品组分偏重,而胶质、沥青质组分随油品变重,含量增加,导致部分重组分被带入冷高压分离器中,进而带来油水乳化,若热高压分离器入口温度过低,要想达到油品分离的温度,则大大增加给分馏加热炉的负荷,给生产带来一定的安全隐患,并且增大了装置的能耗。

3.5循环氢流量的影响

循环氢流量的大小影响着反应器内催化剂的带热情况及加氢反应的效果,要维持循环氢流量在一个合理的区间范围内,才能使装置平稳的运行,若循环氢流量偏小,则会大大减弱对反应器内催化剂带热能力,使催化剂床层温度高于正常值,活性提前释放,且循环氢流量低时,装置的气油比偏低,给催化剂的快速结焦带来的一定的可能性,不利于长周期运转;如果循环氢流量过大,则会增加装置的能耗,且对生产同样带来不利的影响,针对因循环氢流量的大小对生产过程的出现油水乳化的情况,分析如下,循环氢流量表设计时具有温度补偿及在某一氢气纯度工况下的测量值,若循环氢纯度偏高,纯度已高于93%,则循环氢流量表的显示结果要低于实际值,纯度越高,流量表的表显就会越低,当操作员发现循环氢流量偏低时,首先会思考到的是提高循环机转速来提高循环氢流量,此时就会造成热高压分离器顶部气相负荷过大,部分气体夹带着少量液体进入到冷高分,导致冷高分中油水分离难度大,进而带来油水分离不清的影响。

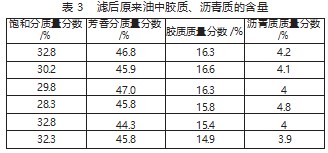

3.6原料油中的胶质、沥青质含量的影响

高分油出现乳化常见原因是冷高分油品偏重,芳烃含量偏高,即油品越重越容易发生油水乳化,油品抗乳化性能为:饱和烃>芳烃>胶质,表3是近半年装置加工的滤后原料油的指标,从表3可以看出芳香分的含量还是比较高的。

胶质通常为褐色至暗褐色的黏稠且流动性很差的液体或无固定形状的固体,受热时熔融,胶质的相对密度在1.0左右,胶质是石油中相对分子质量及极性仅次于沥青质的大分子非烃化合物;从化学性质上看,胶质是一个不稳定的物质,即使在没有空气的情况下,若温度升高至260~300℃,胶质也能缩合成沥青质,当温度升高到350℃以上,胶质即发生明显的分解[3]。所谓沥青质是把石油中不溶于低分子(C5-C7)的正构烷烃,但能溶于热苯的物质,从石油或渣油中分离出来的物质,颜色为褐色或者黑色,相对密度高于胶质,略大于1.0,加热时不熔化,但当温度升高至300℃以上时,它会分解成气态产物、液态产物以及缩合生焦,沥青质一般不挥发,石油中的全部沥青质都集中在减压渣油中,反应器出来残碳、沥青质,随生成油进入高分,由于沥青分子具有亲水性和疏水质,致使生成油在高压分离器中乳化,或者萘酸与注水中的铵生成强表面活性的萘酸铵盐而产生泡沫[4]。

3.7高低分储罐设计的因素

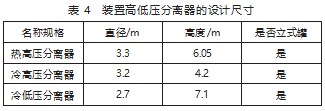

以某炼厂渣油加氢装置为例,表4为几个分离器的对照表,从表4中可以看出,该装置所设计的高低压分离器都为立式分离器。

由此可知,高低压分离器的选型也是影响油水分离效果的一个主要因素,导致该装置出现油水乳化的原因之一是本装置冷低压分离器采用的立式罐,油水分离时间短,造成部分水随低分油进入分馏系统,参照国内其他渣油加氢装置,有部分装置设计选型时选择了卧式分离器,使油、水两相有更长时间的分离。立式罐的缺点是造成油、水、气三相在垂直方向的线速度均高于卧室罐,不利于更好的进行三相分离。

3.8与装置的掺渣比有关

通过表2可知,A列催化剂属于运转初期,B列催化剂属于中后期,当A列运转平稳后,为了满足指挥中心要求的全厂物料平衡,且想延长B系列运行周期,对两个系列的掺渣比进行了调整,A列运转不到两个月的新催化剂,掺渣比提至76%,而反应温度只能依据产品质量进行调整。A列掺渣比提高至76%时,催化剂平均床层温度在362℃,通过加样分析,产品硫含量、金属含量、残炭均已经合格。但冷高压分离器出现界位波动、酸性水流量也出现了波动,分析可能原因即虽然产品质量合格,但加氢反应深度还是偏低,由于加氢深度不足引起高分中沥青质积聚造成高分油的乳化[5]。

3.9高低分液位设置不合理

热高压分离器与冷低压分离器远传液位计都是采用的差压式液位计,根据液面高度的压力差,和设定的一个液体密度,来输出一个液位值,当油品性质变化时,油品的密度也会随着变化,在油品密度与设定的密度偏差比较大时,液位就会出现假指示,给操作员带来一定的误判断,导致实际液位高于表显液位,热高分液位高,就会使顶部的气相空间减少,可能会导致部分油品带入后路,给油水分离带来了不小的负担,若油品带入过多,就会出现油水分离不清的现象,冷低压分离器也是如此,根据操作经验,热高压分离器液位控制建议不超过50%,给顶部留有足够的气相空间,减少循环氢带油的可能性。

4油水乳化的处理措施

1)油品性质的影响最好的办法是从原有采购方面进行控制,其次就是在正常生产中,适当控制部分油品的加工比例,减少乳化的风险,建议高胶质、沥青质的原油加工比例不大于25%;

2)在满负荷设计掺渣比下,反应平均温度不宜低于365℃。在反应温度未提到位前,热高分温度不宜高于323℃;

3)出现油水乳化现象后,首先降低渣油掺炼量,以目前的经验值,降低20t/h的渣油加工量,稍微提高反应器的平均床层温度,乳化的现象很快就会得到好转;

4)当出现油水乳化后,为了减少对分馏系统带来的波动,应快速开大冷高压分离器底部酸性水的调节阀,加大酸性水的外排量,此时可以与酸性水汽提装置进行沟通,避免出现大量油品随酸性水进入下游装置;

5)打通冷低压分离器底部酸性水出装置的流程,避免冷低分油中携带酸性水进入脱硫化氢汽提塔,其次加强汽提塔顶回流罐的脱水工作;

6)当想要提高装置掺渣比时,首先提高反应床层平均温度,提渣油进料时遵循少量、多次的原则,每次提高渣油进料量后,稳定3 h,当油品穿透整个床层后,观察冷高分界位、液位的变化趋势,在决定是否再进行提量;

7)合理控制装置的注水量,不要超过装置设计的注水量,以生产经验来看,每列35 t/h的注水量已完全满足溶解结晶的固体,同时合理控制高低分的液位,当发现异常后及时联系外操通过现场磁翻板进行比对、校正,避免出现仪表假指示,给生产带来波动;

8)对于新装的催化剂提温、提量过程中,不能只一味的分析产品质量,还有根据经验值,适当提高反应床层温度,油水乳化大部分是会出现在新催化剂运转初期,因此,在催化剂运转初期,特别是提高掺渣比时,应加强对高低分及分馏系统的监控。

5结语

渣油加氢装置油水乳化常发生在催化剂运转初期,在提高渣油掺炼量的时候,部分胶质、沥青质在比较低的床层平均温度下,不能完全发生反应,随着气相进入冷高分,该物质既具有亲水性也具有疏水性,导致油水分离不清,发生油水乳化,对生产操作带来了一定的难度,若能及时发现,则可以避免部分水相进入分馏系统,减少分馏系统的波动,若发现不及时,整个高低分及分馏系统都会出现液位、压力等报警,处理起来费时费力。根据装置的操作经验,通过上述现象的表征,基本就可以判定为出现了油水乳化,及时进行处理,就可以很快使装置恢复平稳生产。

参考文献

[1]王跃,张会成,凌凤香,等.渣油加氢处理中沥青质组成和结构的变化研究[J].石油炼制与化工,2012,43(7):51-54.

[2]王迪勇,孙清龙,景录昌.渣油加氢装置反应生成油发泡的原因分析及控制措施[J].炼油技术与工程,2018(8):14-18.

[3]李大东,聂洪,孙丽丽.加氢处理工艺与过程[M].北京:中国石化出版社,2016:95.

[4]李海良,孙清龙,王喜兵.固定床渣油加氢装置运行难点分析与对策[J].炼油技术与工程,2018,48(12):26-29.

[5]洪琨,马凤云,钟梅,等.渣油重组分沥青质结构分析及其对临氢热反应过程生焦的影响[J].燃料化学学报,2016,44(3):357.

关注SCI论文创作发表,寻求SCI论文修改润色、SCI论文代发表等服务支撑,请锁定SCI论文网! 文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/77864.html