SCI论文(www.lunwensci.com):

摘要:为进一步探究煤化工废水脱盐效率的有效提升路径,以L-type型电驱动离子交换膜为主要材料,搭建膜反应工艺,对煤化工废水脱盐工艺进行探究,并探究了不同类型实验参数的影响,确定最优参数组合为操作电压为24 V、循环流量为20 L/h,且操作压力为0.65 MPa,将此参数组合作为优化后的参数组合,用于某煤化工企业的废水除盐工艺的实际测试。结果显示该测试工艺取得了相对较优的效果,具有一定的实际应用价值。

关键词:煤化工;脱盐处理;水膜

0引言

在煤化工生产过程中,由于自身生产要素的限制,其高盐废水排放问题历来较为突出。针对此类问题,对煤化工废水进行除盐则是一项不可或缺的工作内容,以往研究人员已对此进行大量研究,也已经取得一定进展,但煤化工废水除盐环节产生的副作用也同样不容忽视。为有效解决当前的技术局限性,应用膜技术对煤化工废水脱盐处理工艺进行优化则是可行之策,可以此为基础作进一步探究,以期实现高效率的煤化工脱盐目标。

1实验材料、仪器与方法

本次实验所使用的煤化工脱盐水膜材料选用L-type型离子交换膜,其厚度为0.201 5 mm,膜面电阻约为3.0Ω/cm2;选择透过性大于95%,且在60℃下具有较高的热稳定性。同时本次实验所使用的药品包括氯化钠、氯化镁、氯化钙、硫酸钠、氯化钾、氢氧化钠等,以上药品均为分析纯,均采购自国药集团化学试剂有限公司。

本次实验所使用的仪器如表1所示。

以上实验仪器和实验药品准备就绪后开始进行实验测试。在本次实验过程中,搭建实验平台如图1所示。

如图1所示,在实验运行过程中,涉及到3种料液,包括原料液(下简称HSEG)、浓缩液和电解液(3%硫酸钠溶液)。原料液直接经过脱盐水膜材料,利用原料液和浓缩液浓度梯度的差异进行脱盐处理,脱除盐分后即可进行排放。

在实验运行完成后,应用脱盐率(DR,在公式中将其表达为RD)这一指标对脱盐水膜的效果进行检测,该项指标主要用于描述HSEG中的金属盐的去除率,根据总溶解性金属化合物的质量浓度(TDS,在公式中将其表达为ρTDS)值的变化情况加以计算,计算溶蚀如式(1):

式中:ρTDS,0和ρTDS,t分别指原料液在初始时刻和t时刻后的ρTDS值,g/L;代入已知数据后即可求得最终的脱盐率RD值,%。

2实验影响因素分析

2.1操作电压的影响

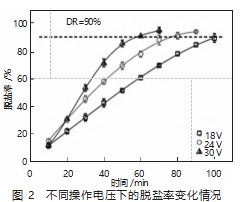

根据以往研究经验可知,在实验过程中,操作电压对于离子的迁移速率存在着重要的影响。因此首先探究操作电压对脱盐效果的影响。参考已有研究文献,将操作电压分别设置为18、24、30 V(在以上条件下,膜对电压分别为0.75、1.00、1.25 V),分析不同电压下的脱盐效果,得到分析结果如图2所示。

根据图2中的曲线变化情况可知,随着操作电压的升高,达到90%脱盐率的所需时间相应降低,分别为100、77、56 min,表明升高操作电压对提升脱盐效率的作用较为显著。初步推断,造成这种现象的主要原因是,操作电压的增加提高了传质的驱动力,更有利于离子的跨膜迁移过程,因此HSEG中的盐离子浓度降低速率也相应提升[1-2]。但从能耗角度来看,相较于18 V的操作电压,当操作电压为24 V和30 V时,电能消耗分别增加了27.64%和56.23%,显然,脱盐效率的提升将导致能耗大幅度提升。因此为兼顾脱盐效率和能耗两方面的实际需要,将操作电压设置为24 V较为合理。

2.2循环流量的影响因素

根据已有研究经验可知,循环流量(CFR)这项指标在一定程度上决定着脱盐过程中原料液和浓缩液的水力特性。对此,参考已有文献,将CFR值分别设置为10、20、30 L/h(原料液和浓缩液的CFR值相同),分别对应膜面流速为0.18、0.36、0.54 cm/s,由此对不同循环流量条件下的脱盐效果进行测试,得到测试结果如图3所示。

根据图3中的曲线变化情况可知,在不同循环流量条件下,脱盐率的变化并未出现显著差异,相对来看,当CFR值为20 L/h时,脱盐率的上升速度相对更高,且更快达到较高的脱盐效果。初步推断,造成这种现象的主要原因是,由于适当提升循环流量值有利于降低膜表面形成的浓度边界层厚度,同时也减弱了浓差极化对反离子迁移所造成的空间位阻效应,因此其对于传质效果具有一定的促进作用。而当进一步提升循环流量值后,离子在反应体系的隔室中的停留时间会显著降低,不利于离子在既定的流程长度内从溶液本体向膜向的迁移[3-4]。由此确定循环流量(CFR值)设定为20 L/h,以取得最优的脱盐效果。

2.3操作压力因素的影响

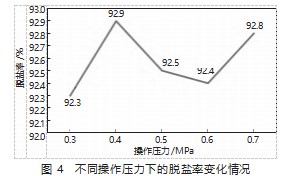

在本环节的测试实验中,设定操作电压为24 V,原料液和浓缩液的循环流量值均设置为20 L/h,确定以上参数后,逐渐提升膜操作压力,在实验进行100 min后,分析膜操作压力如何影响除盐率,得到分析结果如图4所示。

根据图4中的折线变化可知,当改变操作压力时,膜材料可达成的脱盐率并未出现显著的上升或下降,基本在1%的范围内波动。初步推断,造成这种情况的原因是,操作压力的改变同时作用于浓缩液和渗透液的出水压力,使得二者的差值(即膜驱动力)难以发生显著改变,导致膜的脱盐率未受到显著影响。由此也可看出,膜的脱盐率主要取决于膜驱动力[5]。就此,参考相关文献和膜的标准参数,确定操作压力为0.65 MPa。

3实际应用效果测试

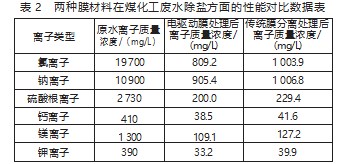

在本次实验探究完成后,确定优化后的实验参数如下:操作电压为24 V、循环流量为20 L/h,操作压力为0.65 MPa,将此参数组合作为优化后的参数组合,用于某煤化工企业的废水除盐工艺模块当中,同时在工艺模块中,同样参考图1的工艺流程搭建反应体系,以进行实际应用效果测试。在此基础上,为进一步明确本次煤化工废水除盐所使用的电驱动膜材料的性能优势,选取传统膜分离工艺进行对比测试,最终得到实验数据结果如表2所示。

根据表2中的数据对比可知,相较于传统的膜分离处理技术而言,本次基于电驱动膜材料的膜分离工艺方法对煤化工废水的除盐环节可取得相对更优的效果,各类盐离子的浓度均呈现显著降低的态势,表明本次实验取得了初步成功,且具有一定的实际应用价值。

4结语

整体来看,在本次研究中,针对煤化工废水脱盐工作的实际需要,参考已有研究经验,选用电驱动膜材料作为煤化工废水深度除盐的主要材料,并以此搭建反应体系对废水进行处理,明确了处理工艺的优化参数,并以此为基础,测试其在实际煤化工废水除盐领域中的应用效果。结果显示,本次基于电驱动膜材料的煤化工废水除盐对于多种盐离子均有着较优的处理效果,整体除盐效率在90%以上,相较于传统膜分离处理技术等具有较为明显的优势,可在进一步优化改进后逐步推广应用。

参考文献

[1]张志宝.煤化工高盐废水处理工艺的研究及优化运行[J].清洗世界,2022,38(12):26-28.

[2]李鹏飞.面向物料脱盐及高盐水体资源化利用的电驱动膜过程研究[D].天津:南开大学,2021.

[3]黄海波.电渗析浓缩煤化工浓盐水试验研究[J].工业水处理,2021,41(11):103-106.

[4]段付岗,赵新合.煤化工装置脱盐水站的扩能改造[J].煤炭加工与综合利用,2019(4):43-46.

[5]李瀚潇.煤化工脱盐水处理工艺设计[D].呼和浩特:内蒙古大学,2019.

关注SCI论文创作发表,寻求SCI论文修改润色、SCI论文代发表等服务支撑,请锁定SCI论文网! 文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/77833.html