摘要:MTBE装置开工初期目的产品MTBE纯度相对偏低。基于此,通过优化醇烯比,降低原料预热温度、降低催化蒸馏塔塔压,保证稳定的催化蒸馏塔灵敏板温度和催化蒸馏塔底温度,优化原料碳四和循环甲醇性质,快速提高MTBE纯度。

关键词:MTBE;醇烯比;温度

0引言

中国石化海南炼油化工有限公司(以下简称:海南炼化)甲基叔丁基醚装置其主要产品为高辛烷值汽油调和组分甲基叔丁基醚(简称MTBE),装置设计生产能力为10×104 t/a MTBE产品,装置于2006年建成投产。2014年10月为满足汽油产品质量升级需求,新建一套MTBE萃取蒸馏脱硫设施。本装置以气体分馏装置碳四馏分为原料,使碳四中异丁烯与甲醇反应生成MTBE产品。

2020年8月MTBE装置进行第八次检修换剂,开工初期MTBE纯度偏低,通过优化调整,MTBE纯度逐步达工艺卡片控制指标。

1工艺流程说明和反应机理

装置工艺部分包括混相反应、催化蒸馏、甲醇萃取及回收三部分组成。混相反应是指选择适当的压力和温度,反应物料在反应器中发生的反应。催化蒸馏是将混相反应残余的物料在反应段继续反应并不断分离的过程,实现了异丁烯的深度转化,提高了MTBE的收率。

反应机理,主反应[1]:

(CH3)2C=CH2+CH3OH→(CH3)3C-O-CH3.副反应产物为叔丁醇、低聚物、二甲醚等。

2检修开工前后MTBE质量对比和原因分析

2.1检修前后MTBE质量对比

开工初期MTBE产品中叔丁醇、甲基仲丁基醚(简称MSBE)和碳八含量偏高,另外还有碳四、碳五和甲醇。表1数据显示,MTBE纯度较低,工艺卡片指标要求98.5%。

2.2原因分析

叔丁醇的存在是反应器和催化蒸馏塔开工阶段催化剂经过甲醇浸泡淋洗置换后残留的微量水造成的,也可能由原料碳四和循环甲醇带水导致。MSBE偏高是由反应温度高、空速过低等原因引起。受气体分馏装置脱戊烷塔影响,原料碳四中含碳五,导致灵敏板温度和催化蒸馏塔底温度波动大,从而使MTBE中碳四和碳五含量高。甲醇偏高是因为醇烯比偏高导致。具体原因分析如下:

2.2.1醇烯比偏高

开工碳四进料后由于按以前的操作经验醇烯比控制在1.15左右,加上催化剂经过甲醇浸泡、淋洗后吸附了大量甲醇,致使甲醇带入目的产品MTBE[2],对MTBE纯度产生了极大影响;同时,过量甲醇对催化蒸馏塔反应及分离有很大影响,使催化蒸馏塔的平稳运行变得困难[2],增加了甲醇回收塔的回收负荷。

2.2.2进料预热温度偏高

较高的进料预热温度虽然可以提高反应温度和反应速度,但是MSBE的生成量也随反应温度的升高而增加。在催化剂使用初期,应该保持较低的催化剂床层温度,减少MSBE的生成。一般情况下,开工初期控制醚化反应器床层温度55~60℃[3]。开工初期由于进料预热温度偏高达36.6℃,反应床层温度较高,生成了许多MSBE。表1数据显示,开工初期MSBE含量最高达到了0.9%,严重影响了MTBE纯度。

2.2.3催化蒸馏塔塔压较高

催化蒸馏塔内合成MTBE的反应是在物料的泡点温度下发生,控制催化蒸馏塔压力,也就是控制反应温度。反应热用于塔内物料气化,可降低能耗。催化蒸馏塔顶的压力控制方式是:甲醇与未反应碳四共沸物大部分经压控阀冷凝器后进入回流罐,小部分经压差调节阀进入回流罐。开工初期由于循环水温度高、不凝气多和催化蒸馏塔冷凝器卡脖子调节阀流通量有限,导致塔压升高,最高达到了0.525 MPa。塔压升高直接影响反应床层温度,使副反应产物多。

2.2.4催化蒸馏塔灵敏板温度和塔底温度波动较大

灵敏板上的温度反映的是塔盘上组分[4]的变化。在正常生产中灵敏板的温度波动范围越小组分越纯,灵敏板温度直接影响塔的分离效果。催化蒸馏塔塔底热源起着给全塔供热和维持全塔气相负荷的作用,所以塔底温度对控制MTBE纯度至关重要。当塔底温度过低,则会造成MTBE产品中带碳四。开工初期塔底组分不纯,带有碳五和甲醇,导致灵敏板温度和塔底温度波动较大,灵敏板温度从70℃到120℃波动,塔底温度最低达到113℃,最终致使产品MTBE中携带碳四、碳五和甲醇。

2.2.5原料系统带水和碳五

开工初期由于系统置换不彻底、脱水不干净导致管线和储罐中带有一定的水;甲醇回收系统波动大,循环甲醇中带的水,最终进入反应系统,导致产品MTBE中叔丁醇含量偏高。原料碳四中的碳五越低越好,碳五多对操作影响大。若操作不当则会把碳五带入未反应碳四中,同时造成灵敏板温度波动,过量的碳五带入塔底则会影响MTBE纯度,所以要严格控制原料碳四中的碳五含量。开工时由于气体分馏装置脱戊烷塔温度偏高,原料碳四中带有一定的碳五,致使灵敏板温度波动较大,产品MTBE中碳四和碳五组分多。

3改进措施

3.1优化醇烯比

为了保证主反应正向和抑制异丁烯聚合物的生成,应保证适宜的醇烯比。开工初期调整后,醇烯比控制在1.10左右,以抑制异丁烯自聚反应,保证醚化反应器床层温度[5]在0.6 MPa下保持在60℃左右。表1数据显示调整后MTBE中甲醇组分减少,可见此醇烯比控制得更好。原料碳四中的异丁烯含量不断变化,因此根据原料碳四中异丁烯和反应器床层温度变化,及时对甲醇量进行调整,保证醇烯比。

3.2降低进料预热温度

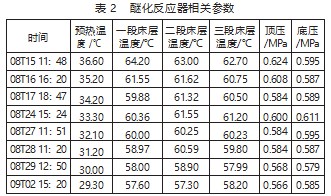

由于装置进料只有加热器没有冷却器,在进料不加热的情况下进料温度达到36.6℃,经过与上游气体分离装置沟通后将气分碳四出料冷却器的循环水逐步开大,降低进料碳四温度,从初期的36.6℃降至29.3℃,而醚化反应器床层温度由最初的64.2℃降至了57.3℃,MSBE恢复至0.1%左右。表2数据显示降低进料预热温度控制醚化反应器床层温度是有效且可行的方法。

3.3降低催化蒸馏塔塔压

开工初期催化蒸馏塔压力达到0.525 MPa,反应床层温度高,副反应产物多。所以应采取措施降低其压力。保证循环水的质量和流量,降低循环水温度;不凝气经过差压控制阀进入回流罐,在回流罐进行排放,避免冷却器偏流,消除不凝气对塔顶压力的影响;塔顶冷却器冷凝液卡脖子调节阀流通量有限,打开副线阀(开度20%左右)。通过上述调整催化蒸馏塔塔顶压力降至0.50 MPa。

在实际操作中催化蒸馏塔回流泵的电流在82 A左右,存在超电流(额定电流84 A)的风险,于是对回流量和萃取塔进料量两块仪表调取趋势,发现回流量仪表异常,校对后实际流量为30 t/h。将回流量调整至23 t/h后,回流泵的电流降至76 A,塔压降至0.49 MPa。

通过调整,催化蒸馏塔塔顶压力、反应温度明显下降,转化率上升,MTBE中的MSBE和其他副反应产物相应下降。

3.4保证稳定的催化蒸馏塔灵敏板温度和催化蒸馏塔底温度

开工初期组分不纯,碳四原料中有一定的碳五,灵敏板温度和塔底温度波动较大。根据实际生产操作经验,优化灵敏板温度,加大塔底碳五的外甩量,逐步提高灵敏板上组分的纯度,使灵敏板温度波动范围小(稳定在85℃到90℃),同时塔顶压力在0.49 MPa时塔底温度稳定在122℃左右,提高了塔的分离效果,产品MTBE中碳四和碳五等相应下降。

3.5优化原料性质

为减少叔丁醇对产品MTBE纯度的影响,加强原料碳四的脱水工作,使原料碳四中质量分数小于0.05%。当原料碳四中的碳五含量升高时,气体分馏装置及时调整脱戊烷塔操作,降低原料碳四中的碳五含量。

循环甲醇带水时,则必须调整甲醇回收系统,增大甲醇回收塔的回流,降低热源等措施,提高循环甲醇的纯度,降低含水量。当循环甲醇大量带水时要切断循环甲醇,多用罐区来合格甲醇,甲醇回收塔全回流操作,直到循环甲醇质量合格才能接收循环甲醇。

4结论

开工初期通过优化醇烯比,降低原料预热温度、降低催化蒸馏塔塔压,保证稳定的催化蒸馏塔灵敏板温度和催化蒸馏塔底温度,优化原料性质等措施,改变生产操作条件,可以快速提高目的产品MTBE的纯度。

参考文献

[1]石迎春,孙晓红,侯士超.MTBE生产过程产品质量控制[J].辽宁化工,2011,40(8):845-847.

[2]康广坤.惠炼MTBE装置特点及开工过程难点问题分析[J].科技信息,2010(22):370-371.

[3]郭姣民.影响MTBE产品纯度的因素及对策[J].河南科技,2013(6):203-204.

[4]冯存涛.MTBE生产过程中醇烯比的调整[J].广州化工,2017,45(16):162-163.

[5]金泽.混相床合成MTBE新工艺[J].石油化工,1993,22(12):846.

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/77814.html