摘要:随着铝加工产品质量要求的不断提高,原有的热水清洗无法满足客户的要求,特别是5系合金,其表面铝粉多,清洗后表面铝粉未洗干净,容易产生色差条、水痕等表面问题。为满足高表面质量的需求,在现有热水清洗机列的基础上,研究设计并应用一种有效改善带材表面色差和清洁度的清洗方法和设备结构系统,从根本上提升了清洗机列线清除带材表面油污和铝粉的能力。通过对清洗线的清洗系统改造及提升,能够实现带材表面清洁的高效稳定,及系统的完整和有效。

关键词:立式;碱洗;水痕;色泽;擦划伤

随着智能手机的普及,中国作为制造强国,手机用背光板仍然依靠进口,但是其具有较高的附加值,如果实现全部国产化,势必能够有效地提高智能手机产业在国内的利润。当前手机背光板批量生产过程中,仍存在一些问题,比如清洗拉矫机列线生产的质量不稳定。传统操作使用的是高压刷洗、低压漂洗及烘干,该操作过程会导致带材表面的油污、铝粉、色差等,效果不能完全达到要求,因此展开对清洗系统的深度分析,改善清洗效果,并优化清洗结构的设计和使用,加大清洗有效时间,成为文章的主要讨论对象。

1原清洗单元设备结构问题分析

1.1传统热水清洗结构

带材经过切边后进入清洗单元。清洗部分有水洗、碱洗、蒸汽等方式。原清洗矫直线采用的是水洗,设备设计总长约50.5m,其中清洗段约11.8m(高压4.7m+低压3.0m+干燥4.1m)。

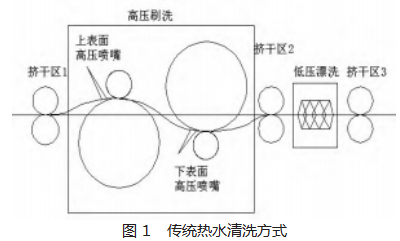

清洗段分为高压、低压段2部分,以及3个挤干区域,如图1。

高压是预清洗,低压是漂洗。带材经过1号挤干区的时候主要是将带材表面油挤薄,并对进入高压区带材形成张紧展平作用。然后带材进入高压清洗区,高压清洗部分有2个大支撑辊,辊径设计成800mm,形成一定包角,并托住带材,可以防止因高压喷射压力大而造成带材的变形,同时在支撑辊的上、下,高压喷杠梁的出口各有1个刷辊用以刷洗带材的上下表面。高压区采用65℃的水清洗。经过高压区后,带材进入2号挤干区,挤干辊将带材上的水挤回到高压区水槽。然后带材进入低压清洗区,带材水平进入低压清洗区。低压区设计成水平式,上下各有一排喷嘴用热水冲洗带材上下表面。通过低压区,进入3号挤干区,挤干辊将带材表水吹到带材边部,边部有干燥装置,后一部分再对带材进行热风干燥[1-3]。

1.2传统热水清洗装置弊端

1号挤干区中的挤干辊,因为要挤除带材上大部分的轧制油及其他的有机物,会造成挤干辊表面包胶层污染,因版型因素在挤干辊包胶层上形成厚薄不一的铝粉黏附层,进而反映到铝板上,清洗前造成纵向的色差条,同时带材上粘附的大颗粒铝粉会嵌入到包胶层中,带材容易造成擦划伤。

用普通热水高压清洗无法完全清洗干净。随着对表面清洁度的要求越来越高,特别背光板等的质量要求更高,表面灰度值、色泽均匀性、光泽度等要求高,现有的机列线高压区长度大概3m,生产速度150m/min,经过高压区仅1.2s,短时间内用65℃的水冲洗,仅能清洗表面的残留轧制油,跟踪证明,对于高粘度的残油、铝粉等特别是5系等多铝粉采用单纯的热水清洗无法清洗干净,清洗后表面灰度值仍然较高,表面残留铝粉经过挤干,铝粉分布不均形成铝粉色差条。

由于高压段带材表面的清洗效果得不到保证,2号挤干区辊因铝板表面未被清洗干净,挤干区2号带材表面水流分布不均匀,经过挤干后表面存在弯曲状或者块状的水痕。同时挤干过程挤干辊容易粘附残留油与铝粉,长时间形成硬壳,让辊表面粗糙度变低,进一步影响表面色差,同时粗糙度不足造成挤干能力变差,辊与带材速差变大打滑,同时也会有少量的铝粉嵌入到辊面上,造成打滑划伤[4]。

低压清洗区采用的是水平式布置,上下2排喷嘴,容易造成带材的抖动,且下表面由于重力原因,清水与带材表面的处理时间会很短,如果压力太大,则易使带材抖动厉害造成擦划伤;压力太小,下表面的清洗效果难以保证。同时清水也难以清洗掉带材上残留的轧制油等有机物。

由于前面的清洗效果得不到保证,3号挤干区辊也同样存在色差、水痕、擦划伤的问题,同时铝粉未被完全清洗掉,灰度值高的问题。

综上,传统的高压热水清洗与低压漂洗主要存在表面铝粉无法洗干净表面灰度值高、铝板面色泽不均匀、水痕、打滑造成的擦划伤等问题。

1.3平铺式高压热水改碱液喷射问题分析

将现有的高压热水清洗改造成碱液喷淋清洗,表面灰度值降低明显,但铝板宽度方向存在色泽不一的色差,表面存在留水状水痕,同时冷轧残留的冷凝经过碱液清洗存在块状色差。主要还是由于这种直拉式清洗方式,碱液与铝板接触时间过短,铝板表面脱脂不完全产生,且挤干辊前碱液厚度不均,经过挤干残留也不一。前文水洗存在的打滑伤同样也存在。

2清洗方式方法实验分析

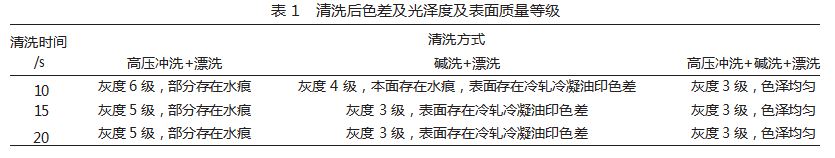

在实验测试中发现采用高压热水冲洗+碱洗+热水漂洗的方式效果最优。首先用高温高压水冲洗将表面不均匀油膜打散,去除顽固污渍,减少色斑。其次,碱可以和轧制油等有机物反应,有效地清洁带材。而且根据化学原理,在同等浓度下,增加温度可以加快化学反应的速度,因此利用热水,再辅以刷辊的作用,可以清除掉带材上的轧制油及轧制油携带的铝粉。同时,相对于水平式布置来说,立式布置更紧凑,且碱液和带材的接触面积在有限的空间得到更大的扩展,实际上增加了清洗时间。每边有上下2对喷嘴,上面喷嘴的清洗液在重力的作用下沿着带材向下,对于下端的带材来说相当于增加了清洗液的浓度,清洗效果会更好。铝粉等固体状物质随水流在重力的作用下掉到清洗架下。由于带材经过上下面的固定托辊有一定的包角使带材和辊之间有一定的摩擦力,可以避免清洗过程中的抖动[5]。

由此可以确定,高压表面冲洗去油,碱洗表面冲洗去铝粉,漂洗表面去残留碱液,将清洗两区平铺式改进为三区立式上下辊布置,增加带材的有效清洗时间。通过以上三种方式清洗,可以显著提高清洗效果,同时采用高温循环水的结构设计,以达到节能降耗的绿色低碳生产。

3设备结构及水系统设备的改进和应用

3.1平铺式改立式

为提高带材清洗有效接触面积,在有限的空间,通过增加清洗辊,并将平铺式改为立式布置,带材通过上下辊导向,拉长在清洗区的长度,且产生足够的势能,使得在清洗过程中,带材表面的污物能较好地被水带走。通过实验计算带材在碱洗中停留的时间,能有效地清除带材表面的油污,以及机列设计生产速度,计算出带材在清洗区域通过长度,设计立式辊间距和新增立式辊的辊径、包角、根数以及清洗区间数等重要参数。采用18根立式辊(如图2),清洗共分别为高温高压冲洗1区,碱洗1和2号区,漂洗1、2、3号区,每区隔开,其中4对挤干辊,采用不同类型的清洗介质,达到不同的效果。其中4对挤干辊,能有效地将各区的介质阻断,防止前段清洗污物介质被带材带入后段的清洗箱内,而影响清洗效果。根据多年的生产经验,立式辊的速度精度要求较高,如果相对的速差很容易使带材表面会因辊面的清洗过程可能存留的颗粒物划伤,为有效防止立式辊间的速差衍生其他质量问题,立式辊采用胶辊,转矩限幅速度控制的主动驱动方式。

3.2清洗区域介质及控制

清洗段入口增加上下表面高压喷杆梁,因喷射压力大,喷杆梁应设计到清洗入口1号偏导辊和带材的包角切线上,才能使喷射效果最佳。采用耐高温、低压、大流量泵供水,高压力喷射泵供压力,在清洗段入口形成水量和水压都足够的喷射水,从而对带材表面的油污进行大流量、大压力、高水温的喷射,既可以清洁大部分的油污和铝粉,又可以将表面的油污喷射均匀,防止色差的产生。最后由低压回水泵将水打回水箱内,形成热水循环利用,节能降耗。

入口热水高压喷射系统、水自动加热系统,在喷射循环水路上增设一套锅炉热水交换加热循环系统,并新增热交换器和加热阀,利用高压喷射回路上的大流量低压泵,并在水箱上增加温度传感器,检测后通过程序,控制低压泵和加热阀的通断来带动清洗水箱内的水经过热交换器,与锅炉房来的热水进行热交换,实现水箱中水的加热。温度达到设定值后,加热阀关闭,保证喷射水的恒温。

而在生产辅助期,机列停止,水箱仍然可以自动加热。当水箱水温低于设定值时,低压泵和加热阀打开进行热交换,这时候高压泵停止工作,喷射阀关闭阻断水往喷射回路循环,达到只加热不喷射的功能。在机列运行和停止过程,这种水循环热交换的升温效率非常高,基本不需要额外的停机加热时间。

碱液清洗由碱洗1区和2区完成,在碱液1区和2区在铝带的上下两侧均匀分布碱液喷嘴,使带材上下面均匀地分布碱液,通过立式交替辊保证带材与碱液有足够的接触时间,以促使带材表面的油污、铝粉溶解。清洗后的碱液落入碱液箱收集,后经喷射泵抽取再次喷淋到带材表面。在线通过电导率检测仪实时在线检测,并反馈碱液原液抽吸系统,实时在线抽吸碱液原液,保证碱液浓度。漂洗区溢流到碱液区的清水,又能使碱液区溢流,并带走清洗上浮的铝粉。

3.3立式碱液清洗存在的问题

立式布置和水平布置相比也有缺点,比如穿带繁琐、断带停机时间长等。而碱洗也有其弱点,比如清洗液中的金属离子容易与水中HCO3-、CO2-等酸根离子形成盐,会在长时间的沉积后,在辊的表面和水箱的内壁形成部分坚硬的白色铝粉结晶体,造成带材的擦划伤及结晶物掉落,因此在清洗的过程中碱的浓度要适量,同时在平时要注意辊及喷射辊面的保养,定时清洁辊表面,并适时对管道进行冲洗。

4效果

通过采用高压清洁+恒温立式碱液清洗+低压漂洗等多重清洗模式下,能够有效去除铝板表面残留与铝粉,并解决在未进行高压清洗情况下,冷轧冷凝油造成带材与碱液接触时间不同而造成的色差块问题,使灰度值降低至3级以下,实现带材表面色泽均匀。

参考文献

[1]肖亚庆.铝加工技术实用手册[M].北京:冶金工业出版社,2005.

[2]孔凡谦.碱液冷却器结垢原因及防范措施[J].化肥设计,2005,43(5):44-45+54.

[3]张冠军,胡志达,石磊,等.铝带材清洗工艺探讨与相关参数确定[J].锻压装备与制造技术,2019,54(3):91-94.

[4]朱祖芳.提高铝型材阳极氧化质量和生产效率的途径[J].轻合金加工技术,1995(11):33-37.

[5]任继平.消除1300mm铝带箔清洗机组生产过程中划伤铝带箔的方法[J].有色金属加工,2010,39(3):27-29.

关注SCI论文创作发表,寻求SCI论文修改润色、SCI论文代发表等服务支撑,请锁定SCI论文网!

据媒体报道,三大运营商目前均已制定了2020年... 详细>>

如何设计有效的环境治理政策, 是学术界和政策... 详细>>