摘要:为解决实践生产能耗大以及由于装机功率限制其生产能力增大的问题,通过数值模拟计算手段对中部切槽诱导掘进工艺和正常掘进工艺进行对比,得出采用中部切槽诱导掘进工艺对深部岩层巷道进行掘进,可达到降低掘进力和低能耗掘进的效果[1];并重点对其端头进刀工艺和正常掘进工艺进行说明;最后,对智能化诱导掘进工艺的降能耗效果进行仿真评估[2-3]。

关键词:智能化诱导;深部岩层巷道;中部切槽诱导掘进;掘进比能耗

一直以来,煤炭生产效率和能耗是煤矿企业关注的指标。当前,部分煤炭资源主要存储在地下深部位置,其地质条件复杂,如何提高深部岩层的生产效率和可靠性是急需解决的问题。在传统生产中,单纯通过提高设备装机功率达到提高生产能力的思路在实际实施过程中已经达到瓶颈。当前主要研究方向为在保证掘进功率和几何尺寸不变的基础上提高其掘进效率和可靠性。为此,本文提出了局部卸载诱导岩层自裂方法,最终达到降低掘进能耗提高生产能力的目的,并在最终实现智能化自适应掘进的效果[4-5]。

1.深部岩层掘进机理及工艺研究

本文以埋藏深度在1 031 m的巷道掘进为例开展研究,通过数值模拟手段初步确定深部岩层的最佳的掘进工艺,重点对在实际掘进过程中高应力和中部切槽诱导掘进工艺的效果进行对比。

1.1数值模拟仿真模型的建立

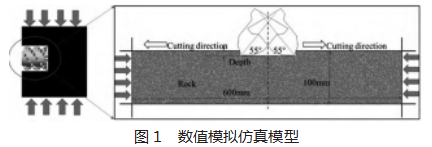

根据现场条件建立尺寸为200 m×100 m的模型,设定掘进速度为1 m/s。分别对围压为0、8 MPa以及中部切槽诱导掘进三种掘进方式对掘进性能的影响进行模拟。所建立的仿真模型如图1所示:

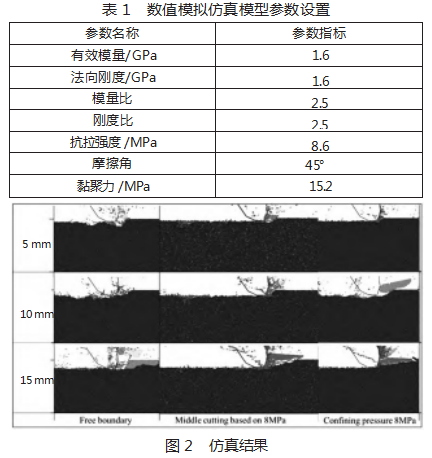

结合现场岩层检测的勘测结果,对上述模型中的参数进行设置,设置结果如表1所示:

1.2仿真结果分析

在上述模型设计和参数设置的基础上,分别对三种掘进模式对应的掘进性能进行对比,对比结果如图2所示:

分析图2仿真结果可知,相比于自由边界掘进、围岩掘进,采用中部切槽诱导的掘进方式由于此种方式在掘进过程中可将煤岩中的内部应力卸载,从而使得其在掘进过程中的掘进力大幅度下降。而且,在中部切刀诱导掘进工艺下,当其掘进深度为5 mm和10 mm时,其对应的掘进比能耗降低不明显,而当掘进深度为15 mm时对应掘进比能耗降低非常显著。

综上所述,对于深部岩层的掘进,采用中部切刀诱导掘进方式不仅可以降低掘进力,而且还能够实现低能耗掘进的目的。同时,当工作面围岩压力较大时可适当的增大掘进深度,最大化的降低掘进比能耗,实现对岩层的高效掘进。

2.智能化诱导掘进工艺效果

基于PFC数值模拟软件对深部岩层的智能化诱导掘进工艺效果进行仿真分析,包括有深部岩层掘进模拟和深部岩层低能耗诱导掘进模拟。

2.1深部岩层掘进模拟

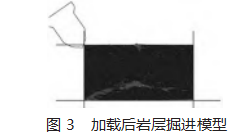

根据综采工作面实际情况,为了提高数值模拟的可处理性,对所构建的模型的岩层和岩层进行简化的处理。将数值模拟仿真模型的尺寸确定额为150 m×110 m,并对所构建的模型进行常规开挖。截齿的长度设置为100 mm,直径为46 mm,倾角设计为55。,加载岩层后的掘进模型如图3所示:

如图3所示,截齿对深部岩层进行掘进后,岩层内部的应力发生变化,并在截齿的尖端处产生裂纹,上述裂纹并迅速扩散,进而使得岩层不断发生劈裂,形成了超前主裂纹,进而实现对岩层的超前掘进,使得掘进后的煤体从整个岩层中脱离出来。经对切割力具体分析可知,加载后的掘进模型中所承受的最大切割力为64.3 kN,平均切割力为5.07 kN;通过积分换算可知,掘进深部岩层的掘进比能耗为12.4 kW·h/m3。

2.2深部岩层低能耗诱导掘进模拟

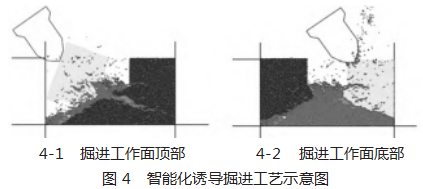

仿真条件:工作面巷道已经完成了中部岩层的掘进卸荷,分别对设备掘进工作面顶部和工作面底部两种情况进行仿真,两种情况对应的仿真结果如图4所示:

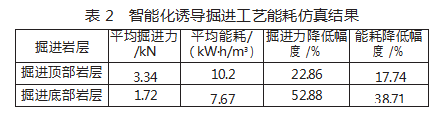

通过仿真分析,得出在掘进顶部和底部时对应的切割力;通过对切割力进行积分运算得出其能耗,并将其与传统掘进工艺对应的能耗进行对比,对比结果如表2所示:

综上所述,在综采工作面采用智能化诱导掘进工艺后平均可降低能耗约18.82%。经换算可知,采用智能化诱导掘进工艺后每掘进一吨煤可直接节约电量2.3 kW·h;该本巷道的掘进任务的工作量,则每年可直接节约电量为6.9×106 kW·h,直接可节约电费为690万元。

3.结语

煤矿综采工作面煤炭的生产能力在很大程度上决定于设备性能,其能耗与装机功率相关。在某种程度上,若想提高工作面的生产能力需要直接增大其功率才能达到目的。因此,降低掘进岩层的实际能耗,对于保证其生产能力具有重要意义。为此,本文提出了智能化诱导掘进工艺在深部岩层掘进的应用研究。总结如下:

1)实际上掘进岩层时能耗的降低,核心思想在于将岩层中的内部应力进行释放,从而提高掘进效率。为此,提出了中部切槽诱导掘进工艺,不仅可以降低掘进力,而且还能够实现低能耗掘进的目的。

2)通过仿真分析可知:加载后的掘进模型中所承受的最大掘进力为64.3 kN,平均掘进力为5.07 kN;通过积分换算可知,掘进深部岩层的掘进比能耗为12.4 kW·h/m3。

3)通过仿真分析可知,所提出的掘进工艺可直接节约能耗18.82%,对于生产能力为3 Mt的煤矿,可直接节约电费690万元。

参考文献

[1]李首滨.智能化掘进研究进展与发展趋势[J].煤炭科学技术,2019,47(10):102-110.

[2]葛世荣.智能化采煤装备的关键技术[J].煤炭科学技术,2014(9):7-11.

[3]田成金.煤炭智能化掘进模式和关键技术研究[J].工矿自动化,2016(11):28-32.

[4]范京道.煤矿智能化掘进技术创新与发展[J].煤炭科学技术,2017,45(9):7.

[5]唐恩贤,张玉良,马骋.煤矿智能化掘进技术研究现状及展望[J].煤炭科学技术,2019(10):111-115.

关注SCI论文创作发表,寻求SCI论文修改润色、SCI论文代发表等服务支撑,请锁定SCI论文网!

据媒体报道,三大运营商目前均已制定了2020年... 详细>>

如何设计有效的环境治理政策, 是学术界和政策... 详细>>