SCI论文(www.lunwensci.com)

摘要:文章调查分析了泰安第一污水处理厂污泥好氧发酵工程增加污泥深度脱水系统前后各单元的电耗、物耗及能耗成本。结果表明,深度脱水前后污泥好氧发酵工程的吨泥电耗分别为101.24、97.26 kW·h/t湿污泥,从用电设备能耗情况来看,风机是城市污泥好氧发酵工程的主要能耗点,是节能降耗的重点;污泥深度脱水后,物耗虽增加了污泥调理剂,但无需再添加辅料,从使用量及成本而言,物耗呈下降趋势;吨泥能耗总成本从135.7元下降至65.5元,大幅下降了51.7%。因此,采用深度脱水作为污泥好氧发酵前处理技术,有利于节能降耗。

关键词:深度脱水;好氧发酵;能耗

0引言

随着我国工业的不断发展及城市人口数量的剧增,市政污水和工业废水排放量日益增加,由此产生的大量污泥的处理处置已成为我国城市发展不可避免的问题[1-4]。市政污泥中含有丰富的有机质,易腐败发臭,并且含有多种重金属、寄生虫卵、病原微生物和多环芳烃等有害污染物,若处理不当,将会对环境造成严重污染。

如何对市政污水处理厂产生的污泥进行妥善的处理处置,已成为污水处理厂建设需要解决的首要难题。目前,针对污泥处理处置的方法一般包括浓缩和脱水两种。脱水主要包括机械脱水和干化,常规的机械脱水主要包括板框压滤脱水、带式脱水和离心脱水等,脱水后污泥含水率集中在65%~80%,干化脱水后污泥含水率可降至30%以下,减量化效果显著,但处理能耗成本偏高。后续污泥的处理处置方法有焚烧、制砖、填埋、堆肥等多种选择,现有污泥处置常采用浓缩、脱水、干化、焚烧、制砖、堆肥以及填埋等不同处理与处置方法中某几个方法组合成的具体处理流程[5-7]。据不完全统计,我国现有的污泥无害化处置工程中,采用好氧发酵作为污泥处理工艺路线所占的市场比例为27.6%。近年来,我国新建的市政污泥好氧发酵工程已开始向机械化智能化控制方向迈进,并有效缓解了当地的污泥处理处置问题。目前针对污泥好氧发酵过程中影响因素的研究较多,然而对污泥好氧发酵工程的运行成本目前还鲜有权威的公布数据,能耗成本作为污泥好氧发酵工程运行成本的重要组成部分,行业内相关统计数据报道较少。

基于此,本文结合罐式污泥好氧发酵工艺的工程实践,以泰安第一污水处理厂污泥好氧发酵工程作为研究对象,调查污泥深度脱水前后的能耗情况,并对主要能耗环节进行识别。通过前后对比,探究了深度脱水对污泥好氧发酵工程节能降耗的影响。

1工程概况

1.1污泥好氧发酵工程简介

泰安第一污水处理厂1989年筹建,1990年开工,1993年初投入正常运行,主要接纳处理市区生活污水,处理规模为5万t/d,主体工艺为多级多段AO工艺。泰安第一污水处理厂污泥深度处理车间位于污水处理厂东南侧,占地面积约3 000 m2,采用污泥超高温好氧发酵工艺。污泥车间主要分为三个功能区,分别为进料区、发酵区和出料区。

项目总投资3 000万元,于2020年开工,2021年4月正式运行,设计处理规模40 t。主体设备为两台智能高温好氧发酵罐,单台发酵罐总容积102 m3、直径6.0 m、高3.9 m。发酵罐壁配有辅助加热系统,罐内部有搅拌装置,可设置定时搅拌;底部有两台送风风机,可设置定时及变频送风;发酵罐顶部配有废气收集管道,废气管道后端配备生物除臭塔,前端连接一台引风机,可设置定时及变频引风;罐壁为双层结构,内设保温层,可防止热量散失。

1.2工艺流程

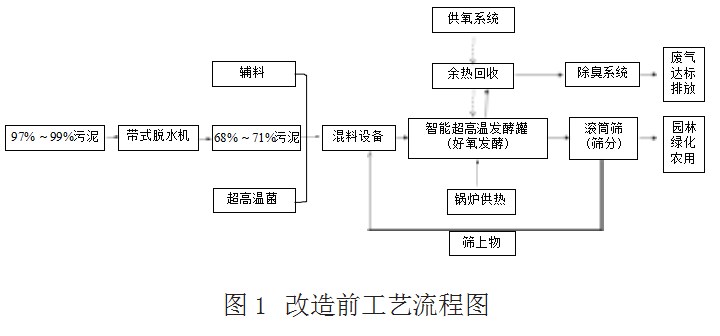

污泥好氧发酵工程工艺流程如图1所示,污水处理厂污泥浓缩池含水率97%~99%的污泥调理后,送入带式脱水机进行脱水,脱水后污泥含水率为68%~71%,送入污泥仓暂存。污泥、辅料、菌种按比例送入混料机,混合均匀后送入发酵罐进行发酵,发酵完成后,通过输送系统输送至滚筒筛进行筛分,筛下物送入成品。

1.3工艺改造

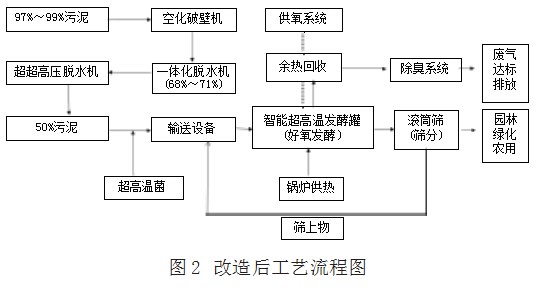

因带式脱水后污泥含水率偏高,导致需要添加大量辅料调节含水率,故2022年5月开始进行设备改造,新增加一套污泥深度脱水系统,采用“污泥空化破壁+超超高压污泥脱水”技术,其具体工艺流程如图2所示。泰安第一污水处理厂浓缩池含水率97%~99%的污泥送入污泥空化破壁机进行细胞破壁,破壁后的污泥送入污水处理厂带式脱水机进行一次脱水,一次脱水后污泥含水率降至68%~71%。将一次脱水污泥调理后送入超超高压脱水机进行深度脱水,深度脱水后的污泥含水率控制在50%左右,添加菌种后直接送入发酵罐内进行纯泥好氧发酵,发酵完成后,通过输送系统输送至滚筒筛进行筛分,筛下物送入成品库陈化,发酵后的产品颗粒松散、无明显异味,各项指标均符合国家GB 4284—2018《农用污泥污染物控制标准》。工艺改造完成后,污泥好氧发酵周期从5 d缩短至4 d,单罐一批次处理污泥量也提高约1.5倍,发酵效率显著提升。

2能耗调查方法

对污泥好氧发酵工程能耗的调查内容包括电耗和辅料消耗两部分。能耗调查方法为:统计各单元主要设备的装机功率、每日的污泥处理量及设备工作时间,通过各单元控制柜内电量表记录每日各单元耗电量;统计一批次处理的湿污泥量、使用的辅料用量及调理剂用量,计算每吨湿污泥所用的物耗量。

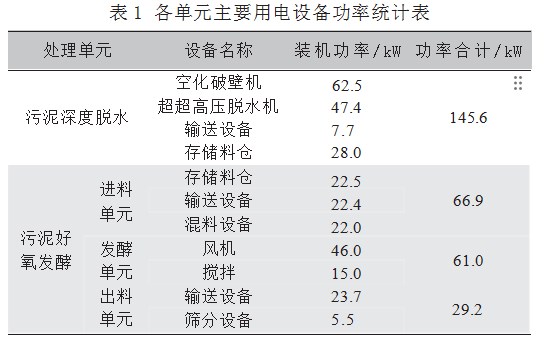

3用电设备装机功率

将污泥好氧发酵工程按工艺环节分为进料单元、发酵单元和出料单元,改造后增加污泥深度脱水单元,各单元主要用电设备装机功率如表1所示。

4结果与分析

4.1工程运行电耗

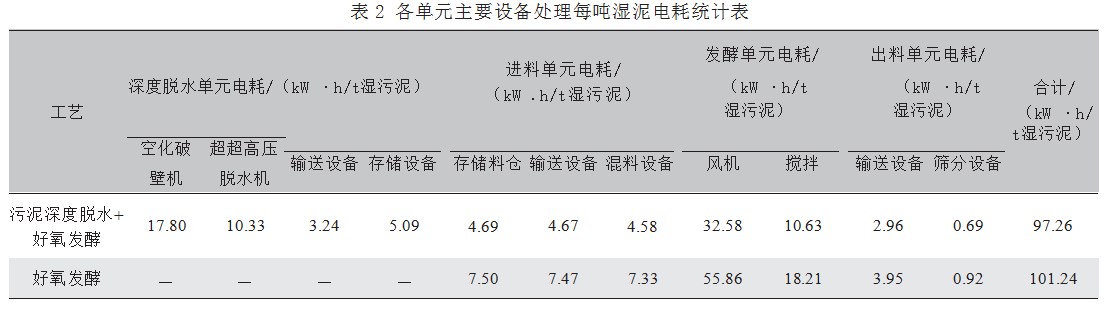

对泰安第一污水处理厂污泥好氧发酵工程增加脱水系统前后各单元的吨泥电耗情况进行统计后发现,污泥好氧发酵工程总电耗为101.24 kW·h/t湿污泥,其中发酵单元电耗最高,电耗量为74.07 kW·h/t湿污泥,占73.2%;进料单元次之,电耗量为22.30 kW·h/t湿污泥,占22.0%;出料单元电耗最低,电耗量为4.87 kW·h/t湿污泥,占4.8%。增加污泥深度脱水系统后,工程总电耗为97.26 kW·h/t湿污泥,其中发酵单元电耗最高,电耗量为43.21 kW·h/t湿污泥,占44.4%;深度脱水单元次之,电耗量为36.46 kW·h/t湿污泥,占37.5%;然后为进料单元,电耗量为13.94 kW·h/t湿污泥,占14.3%;出料单元最低,耗电量为3.65 kW·h/t湿污泥,占3.8%。

进一步分析可知,好氧发酵工程中耗能最大的环节为发酵单元,由发酵单元主要用电设备功率情况可知(表1),发酵单元耗电量最大的设备为风机,电耗量为55.86 kW·h/t湿污泥,占发酵单元电耗量的75.4%,占总电耗量的55.2%;搅拌系统次之,电耗量为18.21 kW·h/t湿污泥,占发酵单元电耗量的24.6%,占总电耗量的18.0%。增加深度脱水系统后,耗能最大的环节为发酵单元和深度脱水单元。深度脱水单元主要用电设备按电耗大小依次为空化破壁机、超超高压脱水机、输送设备、存储设备,电耗量分别为17.80、10.33、5.09、3.24 kW·h/t湿污泥,分别占深度脱水单元电耗量的48.8%、28.3%、14.0%、8.9%,占总电耗量的18.3%、10.6%、5.2%、3.3%;发酵单元主要用电设备按电耗大小依次为风机、搅拌,电耗量分别为32.58、10.63 kW·h/t湿污泥,分别占发酵单元电耗量的75.4%、24.6%,占总电耗量的33.5%、10.9%,如表2所示。

综上可知,增加深度脱水系统前后,风机均为最主要的耗能点。黄惠明等[8]在城市污泥好氧发酵工程能耗研究中调查了上海松江和青岛小涧西两个好氧发酵工程能耗,也提出曝气鼓风机和除臭离心风机是城市发酵工程中的主要耗能设备,与本研究一致。增加深度脱水系统后,空化破壁机、超超高压脱水机也成为新的主要耗能点,均为节能降耗途径的重点。

4.2工程运行物耗

污泥好氧发酵工程物耗主要为辅料,目前发酵工程常用污泥含水率为70%~80%,需要添加大量辅料调节含水率,发酵辅料主要采用蘑菇渣、花生壳等农作物副产品,辅料含水率约10%左右。调整进罐物料含水率至50%左右需要添加约占湿污泥量25%的辅料,辅料添加量巨大,且辅料受季节性影响,品质参差不齐,近年来农作物副产品价格不断上涨,导致辅料物耗成本偏高,为发酵成本的主要占比之一。增加深度脱水系统后,污泥含水率从70%下降至50%,无需添加辅料,虽增加了新的物耗污泥调理剂,但污泥调理剂选用的是草木灰,来源广泛、价格低廉、添加量小,因而从整体看增加深度脱水系统可以节约物耗。

4.3能耗成本对比

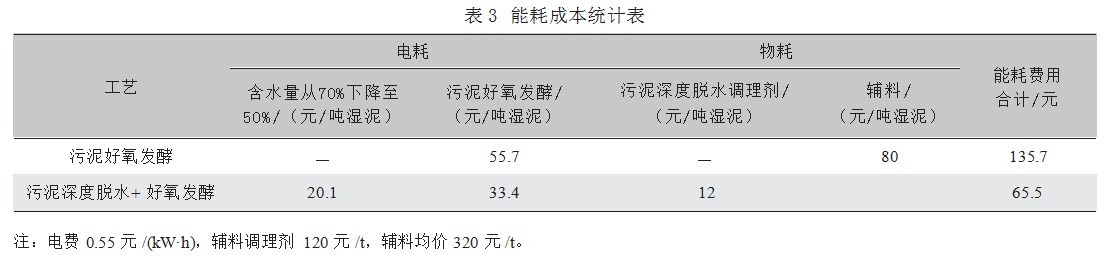

如表3所示,泰安第一污水处理厂污泥好氧发酵工程能耗成本为135.7元,其中辅料成本为80元,占61.35%;增加深度脱水系统后,能耗成本为65.5元,能耗成本下降了51.7%,主要原因是增加深度脱水系统后,虽增加深度脱水单元的调理药剂和电耗成本,分别为12元和20.1元,合计32.1元,但污泥含水率从70%下降至50%后,可直接进罐发酵,无需添加辅料,节约了辅料成本80元。同时由于无需添加辅料,促使进罐污泥量加大,每批次处理污泥量增加,发酵单元吨泥电耗成本下降22.3元;总计下降102.3元,两相消减,能耗成本下降70.2元。因此,增加深度脱水系统以降低好氧发酵工程污泥含水率具有很好的经济性。

4.4发酵工艺改进

采用深度脱水后的含水率50%的污泥可添加菌种后直接进罐发酵,由于不添加辅料,纯泥发酵污泥比重大、透气性差,故深度脱水后的污泥发酵工艺需要改进。经过实际验证,采用纯泥发酵时,含水率必须控制在50%左右,含水率过高时,污泥透气性差、性黏,易在罐内出现厌氧,脱水性能差,发酵周期过长;污泥含水率控制在50%时进罐,进罐前12 h无需开启搅拌、可少量通风,温度升高后可适当加大通风、搅拌定时,开始进入除水阶段,经过1~2 d的除水可正常出料;整个发酵过程中应遵循少搅拌原则,过量搅拌易导致污泥发黏、成团、透气性差。

4.5深度脱水污泥好氧发酵前处理技术的工艺适用性

好氧发酵是一种重要的污泥处置方式,现代化的污泥处置设施对环境友好、占地、机械化程度提出了更高的要求。市场上已出现多种形式的发酵,如槽式、滚筒式、罐式等,但基本上仍然以70%~80%含水率的湿污泥为原料进行好氧发酵。本研究发现采用深度脱水后的含水率50%的污泥直接进罐好氧发酵可达到污泥稳定化、减量化及无害化的要求,从能耗分析具有极大优势。该工艺的首要因素是要控制污泥含水率,实现污泥的深度脱水。

我国常用的脱水设备为带式脱水机、离心脱水机和板框压滤机等,脱水后含水率可降低至70%~82%,但无法达到深度脱水要求。为进一步降低污泥含水率,常采用添加石灰的方式,其含水率可降低至60%左右,但石灰的添加会影响植物发芽和生长,不适用于污泥好氧发酵的预处理。因此,可选用超超高压脱水、低温干化等不添加石灰的工艺进行污泥深度脱水,可满足污泥不添加辅料进行好氧发酵的含水率要求,也便于污泥后续资源化利用。

5结语

(1)泰安第一污水处理厂污泥好氧发酵工程增加深度脱水系统前后的单位耗电量分别为101.24、97.26 kW·h/t湿污泥;增加深度脱水系统前后,风机均为主要耗能点,是节能降耗途径的重点。

(2)污泥好氧发酵工程物料主要为辅料,增加深度脱水系统后,虽新增了污泥调理剂,但无需添加辅料,总体物料成本下降,故增加深度脱水系统节约了物耗。

(3)从能耗成本来看,增加深度脱水系统后,能耗成本从135.7元下降至65.5元,下降51.7%,具有很好的经济效益。

参考文献:

[1]胡少华,潘移峰,陈涛.污泥处理处置技术的现状与探讨[J].环境工程,2014,32(增刊1):762-764.

[2]阮晓阳.污泥处理处置与资源化利用途径[J].化学工程与装备,2022(10):277-278.

[3]戴晓虎,侯立安,章林伟,等.我国城镇污泥安全处置与资源化研究[J].中国工程科学,2022,24(5):145-153.

[4]戴晓虎.城镇污水处理厂污泥稳定化处理的必要性和迫切性的思考[J].给水排水,2017,53(12):1-5.

[5]鲍海鹏,刘亮.清河污泥干化厂运行能耗和设备磨损情况分析[J].中国给水排水,2012,28(3):106-108.

[6]李秋实,郭祥,刘彬,等.市政污泥与玉米秸秆混合高温厌氧发酵试验研究[J].环境工程,2022,40(7):139-145.

[7]QU J H,DAI X H,HU H Y,et al.Emerging trends and prospects for municipal wastewater management in China[J].ACS ES&T engineering,2022,2(3):323-336.

[8]黄慧明,陈俊,魏本平,等.城市污泥好氧发酵工程能耗研究[J].中国给水排水,2016,32(23):127-129.

关注SCI论文创作发表,寻求SCI论文修改润色、SCI论文代发表等服务支撑,请锁定SCI论文网!

据媒体报道,三大运营商目前均已制定了2020年... 详细>>

如何设计有效的环境治理政策, 是学术界和政策... 详细>>